Ciao a tutti gli amanti fai da te. In questo articolo parlerò di come fare rotolare per i tubi dei freni fallo da solo. questo adattamento sarà utile a coloro che servono il loro un'auto in modo indipendente e aiuterà a riparare il sistema frenante.

Prima di leggere l'articolo, suggerisco di guardare un video in cui viene mostrato chiaramente il processo di assemblaggio di questo dispositivo, nonché un controllo in condizioni reali.

Per far rotolare i tubi dei freni con le tue mani, avrai bisogno di:

* Morsa da banco

* Smerigliatrice angolare, mola e mola

* Dimensioni degli angoli in metallo 100 mm

* Piastra metallica spessa 6 mm

* Trapano per metallo con un diametro di 4,5 mm, 6 mm, 10 mm

* Bolt dal mozzo della macchina

* Saldatrice, ghette, maschera per saldatura

* Occhiali di sicurezza, guanti, auricolari

* Tubo di rame con un diametro di 5 mm

* Tornio in metallo, accessori

* Toccare con filetto M6 e M12

* Vernice spray

* Trapano elettrico

Primo passo.

Blocca un angolo di metallo con una dimensione di 100 mm in una morsa e con l'aiuto di un righello e una matita facciamo un segno su cui sarà necessario segare il pezzo.

Contrassegniamo a circa 30 mm dal bordo dell'angolo e segiamo con una smerigliatrice angolare con una ruota da taglio installata al suo interno. Quando si lavora con la smerigliatrice angolare, osservare le misure di sicurezza, indossare occhiali di sicurezza, auricolari e guanti e inoltre non dimenticare che l'utensile elettrico può essere tolto dalle mani in qualsiasi momento, quindi è necessario tenerlo stretto.

Successivamente, fissiamo l'angolo in una morsa e allineamo le estremità con una smerigliatrice angolare con una mola smerigliata per la rettifica, inoltre arrotondiamo un po 'i bordi in modo da non ferirci quando si lavora con lo strumento.

Successivamente, cambiamo la posizione del pezzo in una morsa e lo maciniamo, rimuovendo la ruggine e altri difetti esterni della parte.

Il risultato è una tale superficie.

Secondo passo

Installiamo la parte sull'incudine o sulla morsa e facciamo un pugno centrale nel mezzo con un leggero colpo di martello sul nucleo.

A questo punto, goccioliamo un po 'di olio tecnico e facciamo un foro usando un trapano elettrico, nella cartuccia di cui è installata una punta da trapano per metallo con un diametro di 5 mm, dopo di che cambiamo la punta da 10 mm.

Nel processo di perforazione, non dimenticare di aggiungere olio tecnico, poiché ciò ridurrà il grado di usura del tagliente del trapano, prolungandone la durata.Nel foro finito, tagliamo il filo con un rubinetto, il filo in questo caso viene selezionato in base al diametro del bullone, qui utilizziamo il bullone M12 dal mozzo dell'auto. Durante l'infilatura, è anche importante aggiungere grasso.

Terzo passo

Misuriamo il segmento necessario per il fissaggio del tubo e seghiamo la parte dall'angolo con l'aiuto di una smerigliatrice angolare.

Successivamente, fissiamo due billette metalliche che devono essere fatte di una lamiera di 6 mm di spessore, in esse è necessario praticare un foro nel mezzo in modo che metà del diametro cada su una billetta e il resto sull'altra. In questo caso, prendiamo un trapano con un diametro di 4,5 mm, in futuro possiamo realizzare varie piastre con le scanalature necessarie per qualsiasi diametro dei tubi.

Successivamente, è necessario praticare fori in due pezzi contemporaneamente per il montaggio sull'angolo, per questo li fissiamo insieme usando una morsa manuale e solo allora eseguiamo i fori, prima 4,5 mm, quindi 6 mm con una punta di metallo.

Fase quattro

Per poter arrotolare i tubi, è necessario eseguire il trattamento del bullone del mozzo. Per fare questo, prima lo accorciamo con una smerigliatrice angolare, quindi serriamo il bullone nel mandrino a tre ganasce del tornio per metallo e facciamo una scanalatura con un diametro di 2,5 mm, in modo che sia uguale al diametro interno del tubo di rame.

Per rotolare, maciniamo una piccola rientranza sotto il cappello. Alla fine, il bullone dovrebbe apparire così.

Devi saldare una barra, per questo hai bisogno di una saldatrice. Quando si lavora con la saldatrice, fare attenzione e utilizzare anche dispositivi di protezione individuale, una maschera di saldatura e ghette.

Affinché il tubo non si pieghi e rotoli uniformemente durante il rotolamento, è necessario eseguire l'allineamento.

Prendiamo il tubo del freno e lo mettiamo sulla punta del bullone, quindi installiamo un pezzo sotto di esso con una scanalatura sotto il tubo, quindi lo fissiamo con una morsa manuale e iniziamo a contrassegnare i siti di perforazione.

Successivamente, espandiamo la morsa manuale e foriamo i fori fino all'estremità con un trapano il cui diametro è 5 mm, quindi in questi fori tagliamo la filettatura M6 con un colpetto.

Fase cinque

Ora lo strumento deve avere un bell'aspetto, per questo dipingiamo le parti con una bomboletta spray di vernice a martello, proteggendo in anticipo i fili con nastro adesivo.

Lo strumento è completamente pronto, il che significa che è tempo di testarlo in azione.

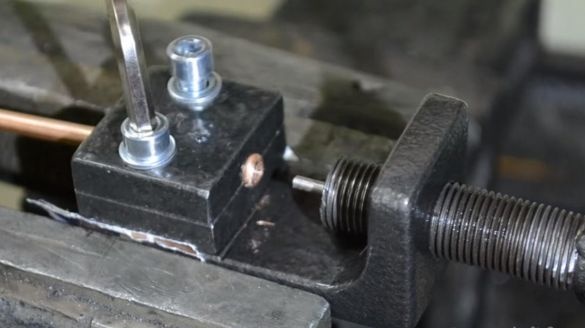

Fissiamo lo strumento in una morsa, prendiamo un tubo di rame con un diametro di 5 mm e lo inseriamo nella scanalatura, lasciando circa 5 mm all'esterno, quindi serriamo i bulloni con un esagono.

Successivamente, ruotiamo il bullone con il perno fino in fondo nel supporto del tubo, quindi indeboliamo la tensione del bullone e svitiamo indietro, allentiamo anche i bulloni di montaggio ed estraiamo il tubo con un cerchio svasato.

Dopo aver installato questo tubo, il liquido dei freni non perde.

Questo è tutto per me, grazie a tutti per l'attenzione e il successo creativo.