Ciao a tutti gli amanti fai da te. Non è un segreto per nessuno che prima o poi l'intero utensile da taglio diventi noioso e debba essere affilato, solo per questi scopi la rettificatrice è perfetta. L'acquisto di una versione finita è troppo facile e anche costoso, quindi in questo articolo ti dirò come risparmiare denaro e fare una rettificatrice fallo da solo. Questa macchina ti permetterà di affilare utensili per un tornio, trapani, maschi e altri utensili da taglio, così come livellare e rettificare pezzi di metallo.

Le parti per l'assemblaggio di questo prodotto fatto in casa possono essere acquistate al mercato delle pulci per un centesimo, questo ti farà risparmiare denaro sull'acquisto di una versione finita, nonché acquisire esperienza nell'assemblaggio di una macchina fatta in casa.

Prima di leggere l'articolo, ti suggerisco di guardare un video, che mostra in dettaglio l'intero processo di assemblaggio della rettificatrice.

Per realizzare una macchina affilatrice con un motore da una lavatrice con le tue mani, avrai bisogno di:

* Il motore della lavatrice

* Trapano elettrico, trapano per metallo con un diametro di 7 mm

* Smerigliatrice angolare

* Nucleo semi-automatico

* Lamina di metallo

* Larghezza canale 270 mm

* Angolo di metallo con una larghezza del ripiano di 63 mm

* Disco timbrato da VAZ

* Saldatrice, elettrodi

* Maschera per saldatura, ghette, occhiali, guanti

* Spazzola di metallo

* Frese laterali

* Una coppia di bulloni M12 e quattro bulloni M6

* File

* Spruzzo di vernice blu

* Tornante M16

* Macchina piegatubi

* Tubo metallico con un diametro di 89 mm

* Calcio ammortizzatore

* Saldatore

* Coppa diamantata

* Calibro a corsoio

Primo passo.

Prima di tutto, devi affrontare il collegamento dell'alimentazione al motore dalla lavatrice.

In tali motori ci sono due avvolgimenti, uno di avviamento, l'altro - funzionante. Usando un multimetro, controlliamo la resistenza ai terminali del motore, la resistenza dell'avvolgimento di lavoro dovrebbe essere di circa 10 ohm.

Sfortunatamente l'avvolgimento di avviamento su questo motore non suona, il che significa che c'è un'interruzione, ma senza di esso il motore può essere avviato, ma solo con uno "spintore", contribuendo ad avviare il motore a mano. Poiché il motore della lavatrice era sotto la pioggia per lungo tempo, è necessario controllare i suoi interni e verificare le condizioni dei cuscinetti.Smontiamo l'alloggiamento del motore svitando i quattro dadi dai prigionieri, rimuovendo uno dei coperchi.

I cuscinetti hanno segni di ruggine, il che non sorprende.

Questo tipo di cuscinetti è abbastanza comune, quindi acquistiamo un paio di questi nel negozio e li installiamo al loro posto.

Le coperture stesse sono leggermente spazzolate con una spazzola di metallo in modo che il motore sia il più bello possibile.

Mordiamo le conclusioni dell'avvolgimento iniziale con le taglierine laterali e le isoliamo, poiché non saranno utili.

Installiamo la copertura al suo posto e giriamo indietro i perni.

Secondo passo

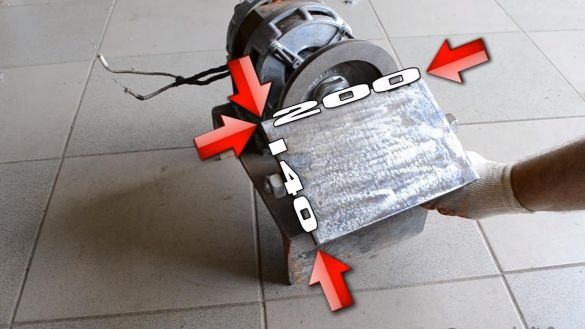

Ora devi creare una base per installare un motore su di esso. Dal canale largo 270 mm, misurare la lunghezza di 200 mm usando un metro a nastro e tracciare una linea retta.

Successivamente, abbiamo segato il canale in base alla marcatura con una smerigliatrice angolare con un disco da taglio installato al suo interno.

Quando si lavora con la smerigliatrice angolare, fare attenzione e usare anche occhiali e guanti di sicurezza.

Quindi il motore sarà posizionato sul canale.

Per il fissaggio, è necessario creare due piccoli segmenti di 130 mm da un angolo di metallo con una larghezza del ripiano di 63 mm. Li abbiamo anche visti usando le smerigliatrici angolari.

Avendo misurato la distanza tra i prigionieri sul motore con l'aiuto di una pinza, li trasferiamo a segmenti da un angolo di metallo. Al posto dei segni, facciamo un pugno con un nucleo semi-automatico.

Successivamente, eseguiamo i fori con un trapano da 7 mm installato nel mandrino del trapano elettrico. Nel processo di perforazione, aggiungere un po 'di olio tecnico al tagliente, in modo che lo strumento duri più a lungo.

Il risultato sono due spazi vuoti di questo tipo con fori del diametro di 7 mm per il montaggio di prigionieri.

Terzo passo

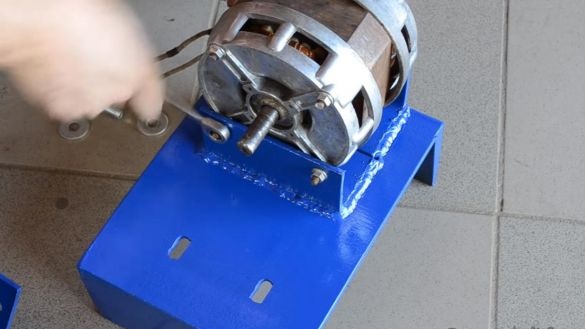

Proviamo il motore agli angoli, avvolgiamo i dadi e installiamo sulla base.

Facciamo diversi chiodi agli angoli con una saldatrice, dopo di che saldiamo completamente i dispositivi di fissaggio rimuovendo il motore. Quando si lavora con la saldatrice, fare attenzione a indossare una maschera per saldatura e ghette. Dopo la saldatura, rimuovere le scorie picchiettando leggermente sul martello.

Installiamo il motore sul supporto, quindi una coppa diamantata sull'albero per il montaggio.

Dallo stesso angolo da cui è stato realizzato il supporto, creiamo un supporto per il tavolo, saldiamo ad esso un pezzo dell'asta dell'ammortizzatore, segato attraverso la larghezza dell'angolo.

Il tavolo stesso è realizzato dalla parte rimanente del canale; in esso eseguiamo tagli sotto la tazza di diamante con una smerigliatrice angolare.

Successivamente, abbiamo visto un altro paio di pezzi dall'asta dell'ammortizzatore e li abbiamo saldati al tavolo nella parte inferiore centrale. La forcina M16 fungerà da morsetto da tavolo nella posizione richiesta, poiché a volte devi macinare o macinare ad un certo angolo.

Il tavolo sarà fissato alla base con due bulloni, la larghezza del tavolo è di 200 mm e la lunghezza è di 140.

Per spostare il tavolo alla base, praticare due fori e annoiarli con un file. Nell'angolo realizziamo fori reciproci dello stesso diametro per i bulloni M12.

Fase quattro

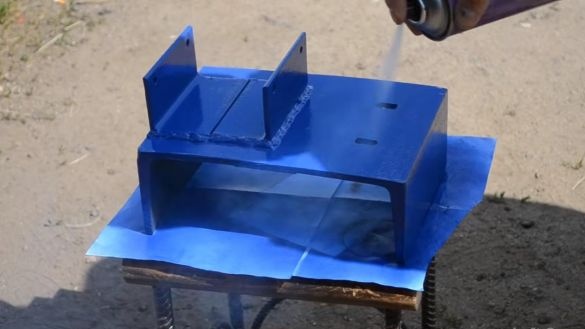

Dipingiamo tutti i componenti in blu usando una bomboletta spray.

Successivamente, assembliamo la struttura in un unico insieme e la controlliamo nel lavoro.

Il motore si avvia ruotando leggermente il disco a mano, dopodiché inizia a ruotare, con questa macchina è possibile affilare quasi tutti gli utensili da taglio, ma la potenza per pezzi di grandi dimensioni non è sufficiente.

Per questo motivo, è stato deciso di fare una piccola revisione della macchina.

Suggerisco di guardare un video sulla revisione di questa macchina.

Fase cinque

Era consuetudine iniziare il raffinamento della macchina sostituendo il motore con uno più potente, era stato rimosso da una centrifuga, inoltre, entrambi gli avvolgimenti del motore si rivelavano funzionanti. E la prima cosa che doveva essere cambiata era la distanza tra i fori nel supporto sul letto.

Smontiamo l'intera macchina nelle sue parti componenti.

Misuriamo anche la distanza tra i prigionieri sul motore e li trasferiamo sul supporto, dopo di che perforiamo e realizziamo fori con un diametro di 7 mm.

Step Six

Misuriamo 800 mm da un tubo metallico con un diametro di 89 mm.

Mettiamo un foglio di carta sul segno e avvolgiamo il tubo, guidati dal foglio, segando il pezzo con una smerigliatrice angolare.

Affinché la macchina sia a un livello conveniente per il lavoro, fabbricheremo la base del rack. Usando una spazzola di metallo, rimuovere le tracce di ruggine dal disco stampato del VAZ.

Quindi, installiamo il tubo rigorosamente nel mezzo del disco e li saldiamo l'un l'altro con una saldatrice in un cerchio.

Proviamo a posizionare al meglio la base della macchina sul tubo, tenendo conto del baricentro, quindi saldiamo insieme le parti.

Settimo passo.

Sebbene il motore abbia un alloggiamento chiuso, ma con alcuni fori, realizziamo un involucro protettivo per esso, sarà più decorativo. Dall'alloggiamento metallico della lavatrice, abbiamo ritagliato un foglio rettangolare con dimensioni di 500 * 130 mm usando la smerigliatrice angolare.

Dai bordi del foglio facciamo due fori per i bulloni M6 per il fissaggio sulla base. Su una macchina piegatrice, facciamo bordi a 90 gradi.

Alla base della macchina, realizziamo fori per il fissaggio di un involucro con un diametro di 7 mm.

Passo otto

Dipingiamo la base e stiamo con la stessa vernice blu della bomboletta spray.

Per comodità, due maniglie sono state saldate al tubo se fosse necessario spostare la macchina in un'altra posizione.

Dopo che la vernice si è asciugata, installare il motore e saldare i cavi di alimentazione. In questa forma di realizzazione, il motore funzionerà con il contrario.

Alla fine, fissiamo l'involucro protettivo sulla base con quattro bulloni M6 e sistemiamo il tavolo.

In questa fase, l'affilatrice è completamente pronta, la potenza del motore ora consente di lavorare pezzi di grandi dimensioni, nonché di rettificare qualsiasi attrezzatura per un tornio, trapani, maschi e altri utensili da taglio anche sotto la forza di una macchina fatta in casa.

Grazie a tutti per l'attenzione e il successo creativo.