In questo articolo, John, l'autore del canale YouTube "John Heisz - I Build It" ti mostrerà una semplice tecnologia per fabbricare affilacoltelli da vecchie pietre da affilare usate.

Eccolo, ci sono già molte aree frastagliate e non è più adatto per la nitidezza di alta qualità.

Materiali.

- Vecchia pietra per affilare l'acqua

- Barre di acero (o altri legni duri)

- compensato di lamiera

- Resina epossidica bicomponente

- spugna

- solvente

- Colla PVA

- Viti autofilettanti.

strumenti, usato dall'autore.

- Sega circolare

- lama diamantata

- Troncatrice

- Pistola ad aria compressa sotto l'unghia

- Roulette, righello, matita.

Processo di fabbricazione.

La prima cosa che fa l'autore, taglia la pietra attraverso, circa 2,5 pollici di lunghezza. Questo è un tipo di esperimento, perché non tutti i dischi sono in grado di sopraffare la densità della pietra e tagliarla senza scheggiature. John inserisce un disco diamantato e lo osserva entrare dolcemente nella struttura della pietra.

Attenzione: l'uso di un respiratore o una maschera è obbligatorio! Per eliminare immediatamente la polvere abrasiva fine che appare durante il taglio, il master accende l'aspirapolvere in anticipo, portando il suo ugello il più vicino possibile alla lama della sega.

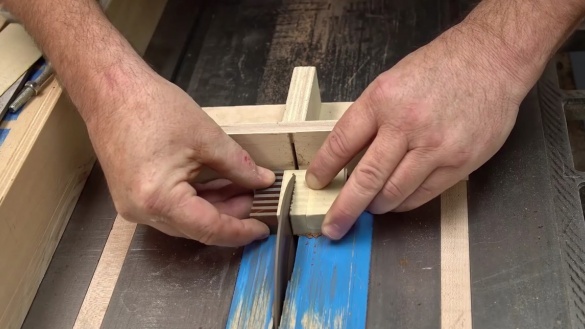

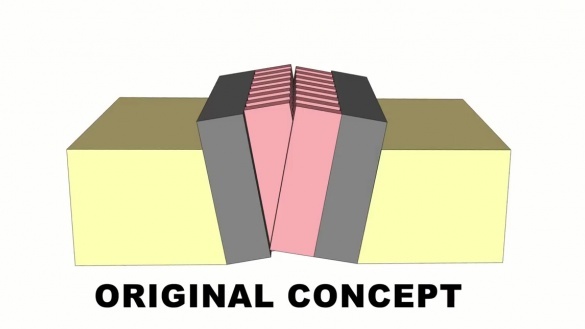

La fetta si è rivelata abbastanza pulita e liscia. Ora ogni pezzo di pietra deve essere segato in sezioni a forma di W. Questo deve essere fatto in modo che i tagli su entrambe le metà della pietra possano essere collegati tra loro, quindi, questi tagli dovrebbero essere eseguiti nel modo più accurato possibile.

John approfondisce la lama della sega in modo che possa tagliare la pietra solo la metà dello spessore, quindi imposta l'arresto a una distanza di 1/8 di pollice dalla lama della sega.

L'artigiano farà prima tutte le fessure su un pezzo di pietra, regolando l'enfasi di conseguenza. Inoltre, è necessario realizzare tali slot in modo che dopo aver visto entrambe le metà si assomiglino. In poche parole, la larghezza della sporgenza dovrebbe essere uguale alla larghezza della fessura. L'intervallo in teoria è corretto.

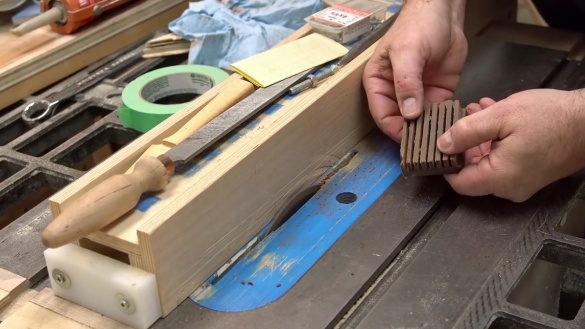

Il passo successivo: l'autore taglia il pezzo risultante in due pollici di lunghezza. In modo che i denti non si rompano durante il taglio, il maestro li tira con del nastro adesivo. In effetti, questo nastro non è tanto appiccicoso quanto oleoso. E lo strato oleoso impedisce alla polvere di entrare nell'aria. Quindi non hai nemmeno bisogno di un aspirapolvere in questa procedura!

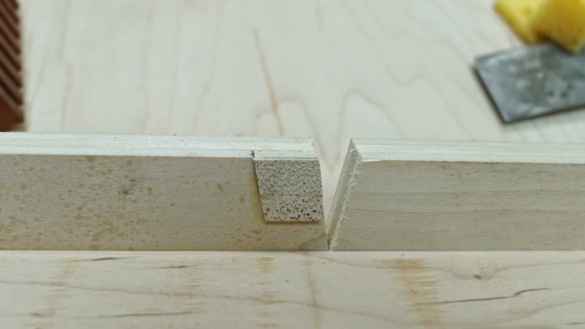

E ora il momento della verità! Queste due parti si incastreranno? Sono troppo uniti.

Questo strumento (diluente per vernici) dovrebbe rilasciarli leggermente. Ora non resta che strofinarli l'uno contro l'altro correttamente. Va notato che questi dettagli sono piuttosto fragili, quindi non dovresti impegnarti molto o lasciarli cadere. I denti possono facilmente rompersi.

Pochi giorni dopo, dopo aver accuratamente macinato i denti con un solvente, John iniziò a produrre blocchi di supporto in legno duro - acero. Le pietre abrasive verranno incollate a loro in seguito. L'autore prima taglia questi blocchi un po 'più larghi della base delle pietre. E poi, prima di elaborarli su una troncatrice, li taglia a 7/8 pollici di spessore.

Successivamente, taglia una parte in legno con un angolo di 10 gradi su una troncatrice.

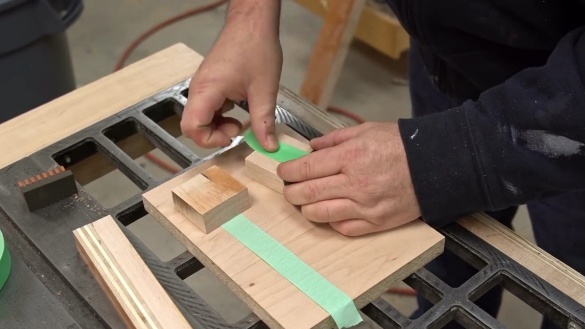

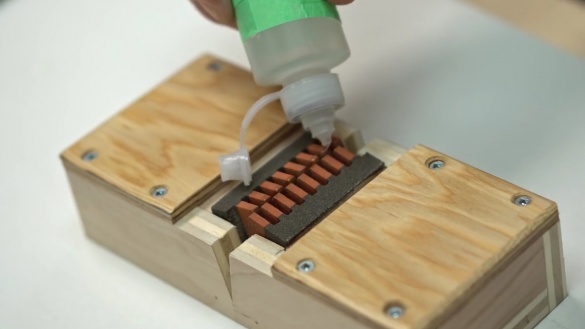

Ora, quando i blocchi di serraggio hanno acquisito la forma desiderata, il maestro posiziona le billette di pietra su di esse, incollandole con resina epossidica bicomponente. Utilizza piccole sezioni di nastro adesivo per la riparazione. Questa è una misura temporanea, mentre la resina viene infine polimerizzata.

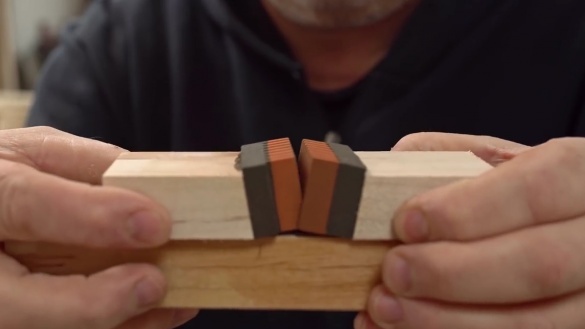

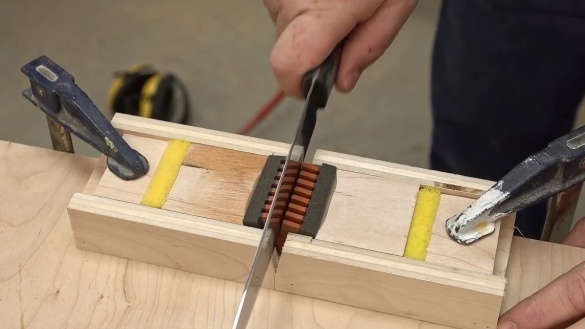

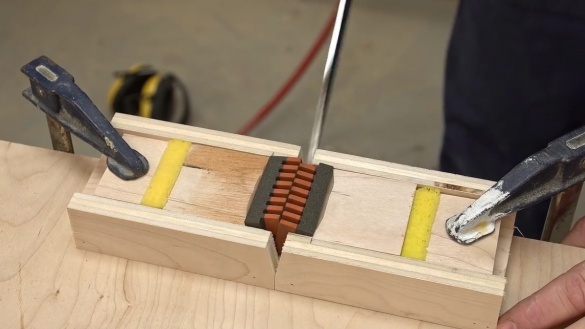

Successivamente, l'autore installerà questi elementi in una custodia di legno. Quest'ultimo darà loro una direzione orizzontale di movimento. E così, come si può vedere nella foto, i denti di pietra si uniscono l'uno con l'altro nella posizione inferiore e si intersecano solo leggermente in quello superiore, mentre l'angolo finale tra queste due posizioni all'interno è di 20 gradi. E questo è ciò di cui hai bisogno per una buona affilatura!

Il passo successivo, John ritaglia gli elementi per assemblare il corpo del temperino dal compensato. Taglia la base, quindi i lati. Li rende un po 'più lunghi di quanto dovrebbero essere. Perché ha bisogno di ricevere un carico a molla su questi blocchi. E la gommapiuma farà fronte perfettamente a questo compito. Qui, l'artigiano deve davvero sperimentare per capire di cosa ha davvero bisogno questa spugna affinché le scatole degli assi con le mole si muovano avanti e indietro senza intoppi e, allo stesso tempo, con una forza di serraggio sufficiente.

Prima di fissare i lati alla struttura, John deve tagliarli in due

con lo stesso angolo di 10 gradi, a cui le pietre sono chiuse. Questo crea una scanalatura per la lama del coltello.

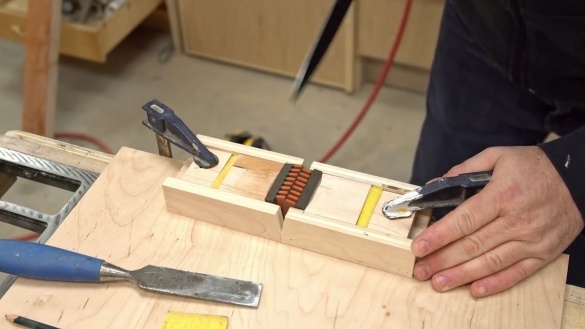

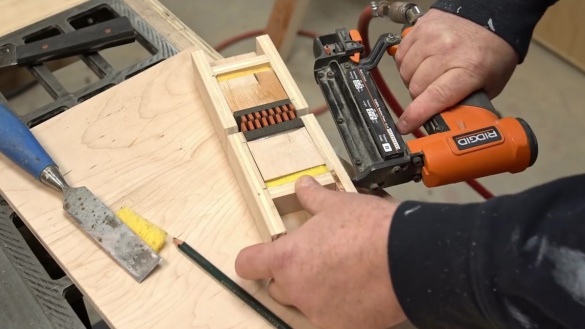

I lati vengono incollati e per una maggiore forza vengono sparati usando un neiler.

Nel ruolo di molle, l'autore usa la spugna più ordinaria per il lavoro domestico.

Ora alle estremità della struttura è necessario creare qualcosa di simile a un'enfasi per le spugne.

L'autore ammette che all'inizio ha fatto un errore quando ha ritagliato le pietre: avrebbero dovuto essere alte 1 1/4 di pollice. A causa dell'altezza, le pietre si incrociavano più fortemente nella parte inferiore e quindi fungevano da limitatore naturale, e nella posizione superiore sarebbero ancora leggermente aperte, prendendo liberamente la lama del coltello. E poiché l'altezza delle pietre è solo 1 pollice, e questo non è sufficiente per fermarsi.

L'artigiano risolve il problema della chiusura delle pietre abrasive con l'aiuto di piccoli piatti di legno, che incolla nella scanalatura della lama.

Inoltre, l'autore cerca di capire quanto sforzo ci vorrà per aprire le pietre. Mette dentro i pezzi già tagliati della spugna e li comprime un po ', fissando i fermi con morsetti. Le pietre per affilare non dovrebbero spostarsi troppo, solo un po '! Ora la resistenza su entrambi i lati è sufficiente per un'affilatura efficiente del coltello.

Ora gli elementi in compensato, dando enfasi alla spugna, John si siede sulla colla e spara con un neiler, e rimuove il corpo in eccesso sulla troncatrice.

I pannelli superiori che coprono l'interno del temperino saranno rimovibili. L'autore li prende sulle viti.

Quindi si lascia l'opportunità, se necessario, di smontare la macchina, se improvvisamente qualcosa si attacca o vuole cambiare la forza di serraggio.Da parte mia dirò: i blocchi di serraggio e le parti interne del corpo possono essere rivestiti con sapone o cera per bucato per una migliore scorrevolezza.

Il tocco finale è quello di dare al prodotto un aspetto estetico. Dopo la carteggiatura con carta vetrata, il master ricopre le parti in legno dell'utensile con diversi strati di vernice poliuretanica a base d'acqua.

Il temperino funziona alla grande: il coltello ha abbastanza spazio, non si inceppa nulla e il carico aerodinamico è abbastanza buono. Sì, poiché si tratta di una pietra d'acqua, è necessario inumidire leggermente l'area di lavoro prima di iniziare il lavoro.

Ottimo risultato di affilatura, le fette di pomodoro sono solo trasparenti!

Grazie a John per la master class nella produzione di temperamatite!

Tutto il buon umore e le idee!