L'autore del canale YouTube di TeraFox si è posto un compito difficile, fare una fornace e non solo una fornace, ma in modo che non avrebbe una demolizione e una maggiore efficienza.

Il peso di questo tubo è di 65 kg, lo spessore della parete è di 8 mm.

È stato acquistato sulla base di metallo usato. Per una marcatura uniforme delle estremità usiamo la carta di un rotolo.

Quindi, disegna un pennarello con una linea lungo la quale puoi tagliarlo con sicurezza con una smerigliatrice.

La marcatura della seconda riga è molto più semplice, perché c'è qualcosa da cui spingere.

Ora puoi iniziare a tagliare. Tale spessore delle pareti potrebbe essere un problema per la smerigliatrice 125, ma per il 180 non è un problema, il problema viene risolto rapidamente. Ma è il pennello per metallo su un piccolo macinacaffè.

Durante tutti questi lavori, la foschia rossa stava per diversi metri, senza occhiali e un respiratore non c'era assolutamente nulla da fare. Inoltre, non dimenticare l'interno del tubo.

È sempre difficile iniziare qualcosa di nuovo. La cosa principale è capire la sequenza, anche se hai dei disegni. Dopo aver determinato tutte le fasi, si procede al taglio del tubo del profilo. Questi sono 12 segmenti lunghi identici e un intero gruppo di quelli corti che formeranno la base delle pareti anteriore e posteriore della fornace.

Saldiamo brevi segmenti tra loro. Questo punto potrebbe essere aggirato se esistesse un profilo più ampio.

I tubi principali sono tagliati ad angolo.

Inoltre una questione di tecnologia, saldiamo una coppia di esagoni. Gli stessi spazi di cui sopra sono posizionati al centro di ciascun piano dell'esagono e saldati. Un paio di elementi sono pronti.

Questo era uno dei compiti facili nel senso letterale della parola. Ora devi trascinare il materiale più forte. Questo pezzo di foglio pesa più di 35 kg.

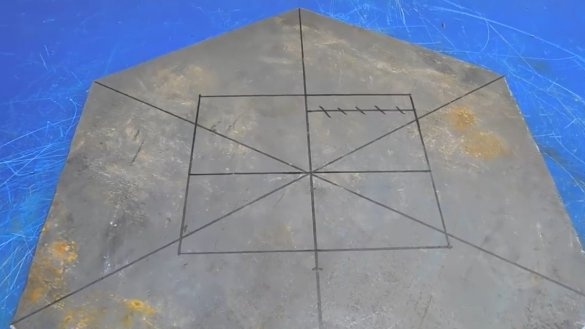

L'autore ricava la stufa da ciò che è disponibile, quindi se non corrisponde alle dimensioni, va bene, puoi ridisegnare e saldare secondo necessità. L'esagono degli "otto" è pronto.

Quindi, segnando per una coppia di fori di diverso diametro. L'autore le taglia con una taglierina al plasma.

Quindi fissiamo l'esagono dal tubo al punto, quindi lo saldiamo dall'interno. La parete posteriore del forno è pronta. I prossimi arriveranno anche sul fronte, ma un po 'più tardi.

Sulla stessa piastra di ricezione in metallo sono state acquistate piastre da 8 mm. Li saldiamo insieme, facciamo una partizione della fornace stessa.

Esponiamo la partizione, è saldata, quindi saldiamo a fondo.

Successivamente, puoi già saldare in un cerchio un tubo con la parete posteriore del forno.La cucitura dovrebbe essere priva di perdite e senza esagerare.

La prossima è la faccia della stufa. Contrassegniamo e iniziamo a tagliare, quindi saldiamo gli elementi tra loro.

Ma questo è lontano da tutto. Sulla parete frontale dovrebbero esserci anche una porta, una maniglia, un ventilatore e così via. Semplice marcatura sotto la porta, appena sopra il foro per l'iniettore.

Ho un rettangolo enorme. E questo è in realtà l'iniettore stesso:

È costituito da un tubo da mezzo pollice con diversi fori, sarà posizionato a livello della partizione per bruciare i gas di pirolisi nella fornace. Questo è teoricamente, in pratica lo vedremo.

Tagliamo i fori per il ventilatore nella parte inferiore della porta e saldiamo una cerniera ordinaria, collegando la porta all'estremità anteriore del forno.

Facciamo una versione classica del catenaccio.

Successivamente, sono necessari 5 segmenti di un tubo tondo, di cui 2 di diametro inferiore. 4 di questi serviranno come ammortizzatori regolabili e uno come presa d'aria.

L'estremità anteriore è pronta, soffiata con un ammortizzatore saldato, anche l'iniettore è in posizione. Il calcio è saldato al tubo con una buona cucitura solida.

Anche la parte posteriore non è priva di un soffiatore, una soluzione non standard e ci sono ragioni per le quali ci saranno ancora riferimenti.

Quindi tagliamo un foglio di metallo di 2 mm di spessore in segmenti. Secondo il piano, in origine era previsto l'uso di un foglio da 1 mm, ma dato lo spessore del metallo nella fornace stessa, l'autore lo considerava assurdo.

Al centro di ciascuno dei 5 fogli, saldiamo l'arresto.

In alcuni, tagliamo dei buchi e nel sesto foglio l'enfasi è composta da 2 parti. In generale, tutto è preparato, puoi avvolgere la struttura.

Realizzeremo le gambe dai resti del tubo profilato, qualsiasi altezza può essere fatta come desiderato. Il flusso d'aria è pianificato sul lato sinistro e 2 uscite con partizioni sulla destra. Anche il ginocchio sotto il camino è a posto. In generale, la saldatura è quasi completa.

La vecchia, che aveva lavorato per 4 anni, ora doveva essere smantellata.

Installiamo una nuova fornace sul posto di lavoro. E saldare un camino con un'estremità sporgente del tubo nella strada.

Resta da dipingere e collegare i condotti. Verniciamo con vernice resistente al calore con una temperatura di lavoro fino a 400 gradi in 2 strati. Vediamo come si mostra nel tempo.

Usiamo una pistola diesel come ventola, ha 2 modalità di velocità, questo sarà abbastanza. Un'uscita dell'aria direttamente all'officina e la seconda a il garage dietro il muro.

L'autore non usa una pistola diesel da molto tempo, dal momento che non è molto redditizio riscaldare un motore diesel, ma ha usato costantemente la ventola.

E l'ultima aggiunta è la maniglia di legno sul catenaccio.

Il primo segnalibro di legna da ardere e guarda cosa è capace di fare in casa oggi.

Vista dall'esterno:

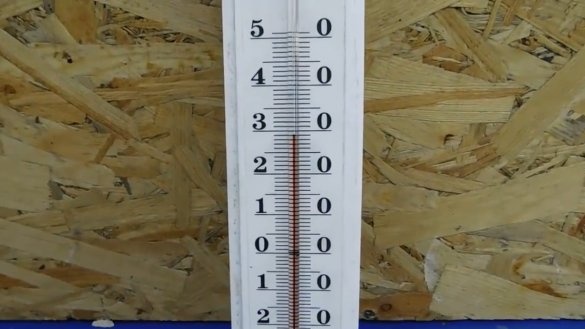

Nel laboratorio -6 sulla strada -12. Dopo che il legno si è bruciato un po ', il maestro ha acceso la ventola per soffiare nella stanza, soffiando immediatamente aria ben riscaldata, sarebbe anche più corretto soffiare aria molto calda. Per una determinazione più accurata della temperatura di uscita, prendiamo un vecchio termometro dall'affumicatoio e lo fissiamo sull'ondulazione.

La temperatura cominciò a salire rapidamente, ma era chiaro che questo non era il limite. Quindi, perché sulla parete posteriore è saltato? Quando la legna da ardere brucia nella parte anteriore della fornace, più vicino alla parete posteriore possono rimanere incombusti, perché semplicemente non c'è accesso all'ossigeno. Chiudendo il lembo anteriore e aprendo la parte posteriore, l'ossigeno fluirà attraverso l'intero focolaio, eliminando così la combustione di legna da ardere nella parte posteriore del focolare.

Il termometro, nel frattempo, mostrava già più di 85 gradi e la temperatura nella stanza raggiungeva i 21 gradi.

Non sarebbe male sperimentare la velocità con cui il garage si riscalda. La temperatura in quel momento è di 3 gradi. Apri l'otturatore del garage e chiudi l'officina. Puoi ovviamente e contemporaneamente riscaldare 2 stanze, ma ciò richiederà più tempo. Mentre il garage si sta riscaldando insieme a una macchina fredda, la temperatura in officina è stabile.Un'ora dopo, il garage era già di 15 gradi, senza auto, probabilmente sarebbe stato più caldo. Ma questa è già una temperatura abbastanza confortevole per un soggiorno.

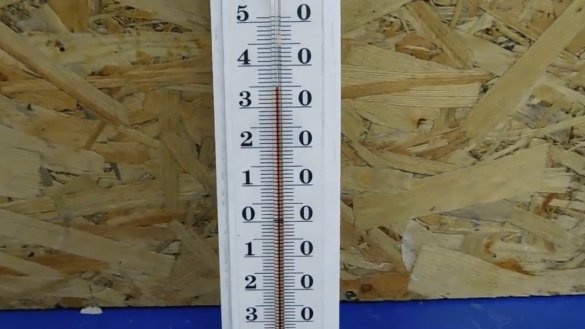

L'officina divenne ancora più calda, spostando l'otturatore in officina, il termometro alla fine mostrò più di 95 gradi all'uscita. Gli stessi indicatori sono stati emessi approssimativamente da un forno diesel.

E sul termometro era già +29.

E dopo 2 ore, la temperatura nella stanza ha raggiunto i 35 gradi. La temperatura dell'aria di funzionamento all'uscita era di oltre 90 gradi.

Su questo, tutti i test possono essere considerati superati. Grazie per l'attenzione. A presto!

video: