Ciao a tutti gli amanti fai da te. Questo articolo sarà interessante per coloro che sono interessati a creare varie cose. fallo da solo, in particolare a quelli associati alla carpenteria. Si tratterà della morsa da fabbro fatta in casa. L'idea di realizzare una morsa con le proprie mani non è nuova e la rilevanza è determinata dal fatto che assemblarlo da soli è molto più semplice ed economico rispetto all'acquisizione di uno strumento già pronto. E dopo aver fatto una morsa con le tue mani, sai in che materiale è costituito lo strumento e quanto bene è realizzato. Inoltre, questo articolo ti aiuterà a risparmiare un sacco di soldi, il che è anche molto buono.

Prima di leggere l'articolo, propongo di guardare un video, che mostra in dettaglio l'intero processo di assemblaggio dei vizi fatti in casa e un piccolo test nel lavoro dello strumento finito.

Per realizzare una morsa fatta in casa, avrai bisogno di:

* Smerigliatrice angolare

* Disco da taglio e rettifica per smerigliatrice angolare

* Dispositivi di protezione individuale, occhiali, guanti, respiratore, maschera per saldatura, ghette

* Tubo profilato 40 mm

* Perno lungo con filetto M16

* Una coppia di dadi M16

* Trapano per metallo 3 mm, 10 mm e 18 mm

* Trapano o trapano elettrico

* Quadrato metallico a pareti spesse

* Morsetto

* Kern

* Toccare M8

* Segatrice per metallo

* Quattro viti M8 con testa esagonale

* Piastra metallica di spessore 5 mm e 10 mm

* Angoli in metallo 4 pezzi

* Tubo a parete spessa con filettatura M16

Sono tutti i materiali e gli strumenti, passiamo all'assemblaggio stesso.

Primo passo.

Come per tutti i vizi acquistati, i nostri avranno una base. La base è costituita da un tubo profilato da 40 mm con uno spessore della parete di 3 mm. Prima di tutto, devi segare i segmenti della lunghezza desiderata, avrai bisogno di due segmenti di 40 mm e due di 300 mm. Abbiamo visto il tubo del profilo usando una smerigliatrice angolare, osservando le precauzioni di sicurezza e utilizzando anche dispositivi di protezione individuale, occhiali e guanti, in questo caso fissiamo saldamente il tubo su un banco da lavoro in una morsa.

Secondo passo

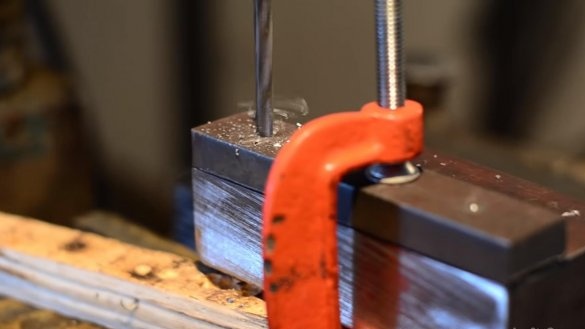

In due lunghezze di 40 mm, è necessario praticare dei fori. Su una perforatrice con un trapano da 18 mm installato nel mandrino, realizziamo una coppia di fori nei quadrati saldati alla base, il perno in essi deve scivolare liberamente. Prima di forare, fare un paio di punzoni al centro nel posto giusto.

Quando si eseguono fori, prestare attenzione a indossare gli occhiali e in nessun caso non usare guanti. Per una perforazione migliore e una durata maggiore, gocciolare un paio di gocce di olio tecnico sul tagliente.

Dopo tali semplici manipolazioni, saldiamo insieme tutte le parti usando una saldatrice. Durante la saldatura, fare attenzione e utilizzare una protezione per il viso e ghette.

Maciniamo le giunture di saldatura con una smerigliatrice angolare e un disco abrasivo e non dimentichiamo i dispositivi di protezione, come guanti, occhiali e un respiratore.

Terzo passo

Quindi lanciamo la rondella e avvitiamo il dado sul tornante.

È necessario praticare un foro nel dado con un diametro di 3 mm, lo facciamo anche con una perforatrice nel pieno rispetto delle norme di sicurezza.

Passare la coppiglia nel foro finito, non consentirà al dado di ruotare il prigioniero.

Dall'altra estremità del perno, praticare un foro con un trapano da 3 mm, quindi 10 mm, in futuro ci sarà una maniglia.

Fase quattro

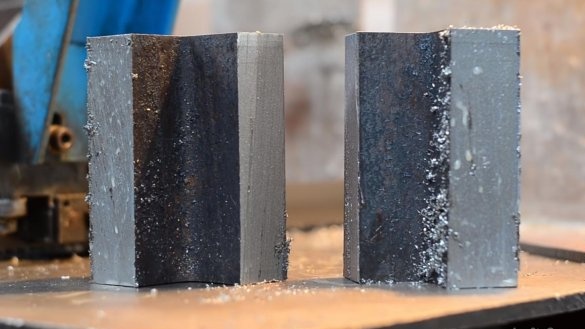

È tempo di fare ciò a cui saranno attaccate le mascelle della morsa. Abbiamo visto un profilo quadrato a pareti spesse in due parti su una segatrice di metallo. Seguiamo le precauzioni di sicurezza e utilizziamo occhiali di sicurezza, guanti.

Per ciascuna delle metà, è necessario creare spugne, le tagliamo da una lamiera di 10 mm di spessore attraverso la larghezza della parte usando una smerigliatrice angolare, dopo di che premiamo un segmento con un morsetto e facciamo due fori. Innanzitutto, realizziamo un foro con un diametro di 8 mm, quindi con un diametro di 10 mm, ma già all'altezza del cappuccio del bullone esagonale.

Nei fori finiti, tagliamo il filo con un colpetto M8, quando tagliamo il filo, goccioliamo un po 'di olio tecnico, quindi lo strumento durerà più a lungo.

Quando il filo è pronto, avvitare i bulloni nell'esagono.

Sembra qualcosa del genere.

Fase cinque

Per aumentare la resistenza, migliorare l'aspetto, oltre a dare differenze più uniformi nel design di una morsa, saldiamo una piastra di metallo di 5 mm di spessore su due basi con ganasce, come nella foto.

Maciniamo tutte le irregolarità delle saldature usando una smerigliatrice angolare e un disco di rettifica.

Successivamente, saldiamo gli angoli alla base, con il loro aiuto la morsa sarà fissata al banco da lavoro.

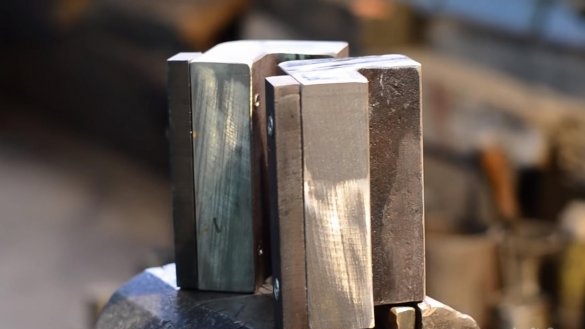

Quindi mettiamo la parte mobile con una spugna sulla base e saldiamo ad essa un tubo a pareti spesse con filettatura M16 in modo da non rovinarlo, avvitiamo il bullone.

Ecco come appaiono le parti costitutive della morsa, mancano solo le maniglie.

Step Six

Infiliamo un'asta di metallo con un filo attorno ai bordi nel foro del prigioniero e avvitiamo i dadi.

Quindi avvitiamo il prigioniero in un tubo filettato a pareti spesse, dopo aver lanciato la rondella in anticipo e steccato il dado sul retro della morsa.

Su questa morsa è pronto.

Li fissiamo al banco da lavoro e possono essere usati come previsto.

Il vantaggio di una tale morsa è che sono realizzati in modo indipendente, il costo della loro creazione è minimo e la durata dipende dalla qualità dell'assemblaggio. Quindi fai un tale vizio, salva e padroneggia.

Grazie a tutti per l'attenzione, i successi creativi e le nuove idee.