Gli avvolgimenti del pickup per chitarra sono diversi. Vinci meno turni - la distorsione è piccola, ma potrebbe essere necessario un preamplificatore. Riavvolgi di più: l'ampiezza aumenterà così tanto che puoi fare a meno di un preamplificatore, ma la distorsione aumenterà. Scegli un pick-up in base al pezzo di chitarra elettrica che vuoi eseguire. E per istruire l'automazione sugli avvolgimenti degli avvolgimenti di raccolta prodotto fatto in casa, che è stato inventato dall'autore di Instructables con il soprannome di TheBigSuleskey.

Il dispositivo è progettato per utilizzare cornici già pronte, ma può essere rifatto per funzionare con qualsiasi altro, incluso quello stampato in 3D. Il filo di avvolgimento viene avvolto con le bobine fissate sul tavolo, passa attraverso l'anello e una guida verticale con diversi fori, quindi avvolto attorno a un telaio rotante:

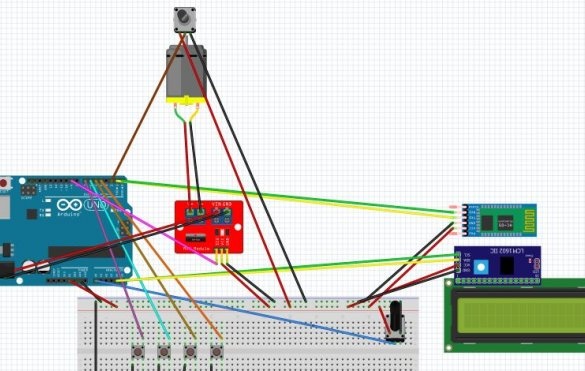

L'avvolgitore è assemblato in una custodia in PVC con dimensioni 200x120x65 mm con gambe in gomma, il componente più ingombrante del dispositivo è un motore a 12 volt CC con un sensore di posizione YC-52010. È controllato tramite il driver di potenza dalla scheda Arduino Uno o compatibile. Le informazioni vengono immesse da quattro pulsanti e un resistore variabile da 10 kg ohm e trasmesse a un display 16x2 con un'interfaccia seriale. Il diagramma mostra un modulo per convertire un display convenzionale sull'HD44780 in seriale. È anche possibile scambiare tramite Bluetooth tramite il modulo HC06, ma questa è un'opzione aggiuntiva.

I pulsanti, quando premuti, tirano gli ingressi digitali di Arduino sul filo comune, sarebbe bello trarre le stesse conclusioni con i resistori positivi, questo migliorerà l'immunità al rumore, ma TheBigSuleskey no. Il resistore variabile è collegato al filo positivo e comune con i terminali laterali e all'ingresso analogico 0 come quello centrale, quindi la tensione su questo ingresso cambia in modo uniforme da 0 a 5 V rispetto al filo comune.

Tutto è alimentato da un alimentatore da 12 V da un netbook (i laptop non funzioneranno, di solito ci sono 19 V). Poiché i netbook non sono molto comuni oggi, è adatto un alimentatore per una striscia LED, in modo che possa anche fornire circa 4 A.Un router potrebbe non essere adatto, da 1 a 2 A lì, il motore può funzionare lentamente dalla caduta di tensione. Arduino e il driver del motore sono parallelizzati (non dimenticare la polarità), mentre tutti i componenti sulla scheda Arduino sono alimentati da una tensione di 5 V tramite uno stabilizzatore installato lì. Alcune moderne schede madri compatibili non hanno uno stabilizzatore, quindi è necessario collegare la scheda attraverso uno stabilizzatore lineare sul chip 7805 o una scheda stabilizzatrice di impulsi (di solito sul chip MC34063A) dalla carica nell'accendisigari. Indipendentemente da dove si trova lo stabilizzatore - direttamente su Arduino o separatamente - il modulo Bluetooth, il display, il sensore di posizione e il convertitore di interfaccia da seriale a parallelo sono alimentati da esso.

Il master ha saldato una spina al cavo di uscita dell'alimentatore, in grado di resistere alla corrente consumata dall'intero circuito, e ha installato una presa adatta nel caso. L'autista e Arduino si collegarono tramite un interruttore. Anche la presa e l'interruttore devono resistere a questa corrente.

In Arduino, ha caricato questo, è senza supporto Bluetooth, se ne hai bisogno, dovrai apportare tu stesso le modifiche necessarie. E se il Bluetooth non è solo non necessario, ma non pianificato, il modulo corrispondente può essere omesso del tutto. Se il motore ruota nella direzione sbagliata, deve essere invertito, se il regolatore di velocità sta funzionando nella direzione opposta, i terminali invertiti del resistore variabile devono essere invertiti. Avendo testato sulla breadboard come tutto funziona insieme, TheBigSuleskey lo ha rimosso e collegato tutto secondo lo stesso schema, ma mediante saldatura.

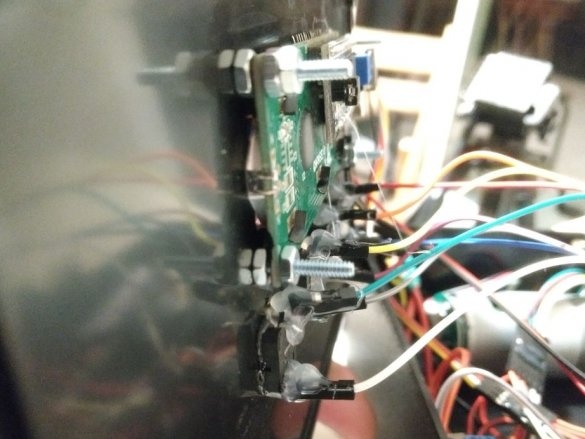

Nel caso, il master ha praticato fori per pulsanti, interruttore, presa, albero motore, resistenza variabile, ecc. Per questo ha usato uno strumento manuale, poiché il laser cutter non è adatto a questo, ma solo con un cappuccio molto potente: il PVC emette più fumo di altre materie plastiche. Incollando la presa di corrente con resina epossidica, si assicurò che non entrasse. E la presa USB Arduino era un po 'archiviata. Sono necessarie gambe in gomma, senza di esse il corpo girerà casualmente attorno al tavolo. Qui, il design finito viene mostrato da diversi lati con parti stampate in 3D già installate, più in seguito.

Elementi del circuito con difficoltà, ma sono entrati nel caso:

Puoi prendere qualsiasi plastica per la stampa 3D. Il riempimento è piccolo, ma le pareti sono più spesse in modo che vi sia un margine per la successiva macinazione manuale. Rimuovere i ponticelli dalle parti stampate.

I file per la stampa dell'anello e della guida con fori non sono mostrati. L'ugello sull'albero motore è composto da tre parti :, e. Mettendoli insieme, il maestro si assicurò che la parte inferiore si incollasse alla parte superiore, ma non ottenne la colla mobile. Prima di ciò, ha posizionato le penne stilografiche nei corrispondenti fori nella parte inferiore della molla e i magneti nelle rientranze di quella mobile. All'ugello finito, ha leggermente riscaldato il foro per l'albero motore con un asciugacapelli in modo che la plastica si ammorbidisse, mettesse l'intera struttura sull'albero e lasciasse raffreddare. Successivamente, il dispositivo è pronto per l'ispezione e l'uso.