In questo articolo, l'autore del canale YouTube "Gökmen ALTUNTAŞ" ti spiegherà come realizzare un supporto a molla per un cacciavite. Ti permetterà di praticare i fori ad un angolo retto ideale nei pezzi.

A proposito, questo prodotto fatto in casa non richiede macchine complesse per la sua fabbricazione.

Materiali.

- Compensato di spessore 18 mm

- Cuscinetti lineari lm 10 UU

- Cuscinetto 6001 zz

- blocchi di legno

- Tubo di acciaio con uno spessore della parete di 1 e un diametro esterno di 12 mm

- Mandrino autoserrante 2-13 mm

- SDS plus adattatore mandrino

- Molle

- Resina epossidica bicomponente

- Colla PVA.

strumenti, usato dall'autore.

- Cacciavite

- Levigatrice orbitale

- Troncatrice

- Pinze, coltello clericale

- Trapano su legno diametro 11 mm

- Martello da falegname

- Corone per legno 19 mm 29 mm

- Righello, quadrato, cacciavite Phillips.

Processo di fabbricazione.

Quindi, la prima cosa che propongo di andare alla fine dell'articolo - qui sono indicate tutte le dimensioni di dettagli futuri. E l'autore sta già iniziando a tagliare gli spazi vuoti per una guida speciale.

Incolla due taglieri e morsetti con morsetti.

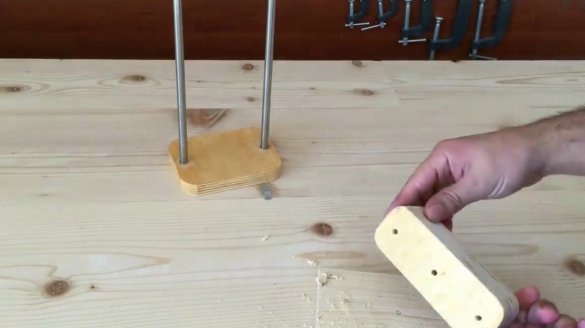

Utilizzando un trapano con un diametro di 11 mm, praticare due fori ciechi nella base. Lo ha realizzato in compensato spesso 18 mm.

Ecco la base, ancora una volta - i fori non sono passati.

Ora, usando un quadrato in miniatura, controlla gli angoli del risultato strutture.

Miscela componenti di resina epossidica e riempie le aperture.

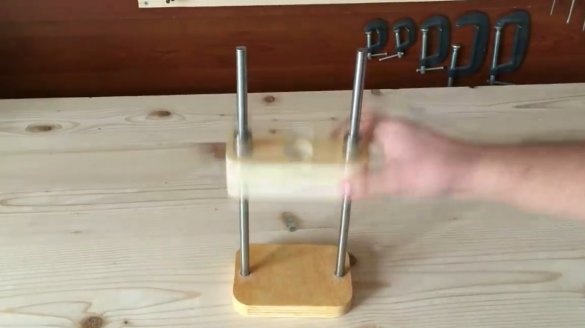

Ora, usando un dispositivo di nuova fabbricazione, inserisce barre di acciaio. È molto importante posizionarli ad angolo retto rispetto alla base. Li risolve con morsetti.

La resina epossidica polimerizzata, ora è possibile rimuovere il dispositivo e rimuovere la colla in eccesso con un normale coltello da ufficio.

Il maestro completa gli angoli della base usando una levigatrice orbitale.

L'incollaggio della parte mobile non è mostrato, è costituito da due strati di compensato con uno spessore totale di 36 mm. Inoltre elabora i suoi angoli.

Questi sono due importanti dettagli ottenuti.

Utilizzando lo stesso dispositivo, praticare i fori guida nella parte mobile ad angolo retto.

Ora, usando una corona di 19 mm su legno, esegue due fori laterali per le boccole di scorrimento.

I fori ciechi al centro sono praticati su entrambi i lati da una corona da 29 mm, sono progettati per cuscinetti.

Il materiale in eccesso dovrà essere raccolto con un cacciavite, cercando di non rompere lo strato tra di loro.

Mescola la resina epossidica, installa la parte mobile sugli scaffali di guida.

Lubrifica le boccole di scorrimento attorno al perimetro, inserisce la prima coppia in posizione.

Con attenzione, in modo che la colla non entri nelle parti interne delle boccole, installa una seconda coppia.

Il tubo d'acciaio corrisponde perfettamente al diametro interno dell'adattatore SDS per la cartuccia.

Stringe le labbra della cartuccia, avvita l'adattatore e lo fissa con un bullone. Attento: il filo è al contrario.

Lubrificando il gambo dell'adattatore con resina epossidica, si inserisce un tubo d'acciaio. La colla in eccesso viene rimossa con gli stracci.

La parte mobile scorre perfettamente lungo le guide, si osserva l'allineamento.

Nella cartuccia, il maestro serrava un pezzo di tubo e metteva l'estremità di coda del cuscinetto.

La parte esterna è lubrificata con resina epossidica, incollata nella scanalatura inferiore della parte mobile.

Fa lo stesso con il cuscinetto superiore, premendolo nella scanalatura.

Un punto importante è controllare l'angolo retto rispetto alla base. Il tubo si rivelò un po 'corto, dovetti spremere la cartuccia e spingerla un po'. Quindi, usando un quadrato, il maestro controllava l'angolo da tutti i lati.

Questo è tutto, il tubo di sintonia non è più necessario.

E il lungo principale può essere tagliato alla profondità del mandrino del cacciavite in lunghezza.

Ora puoi installare le molle sui binari e le rondelle su di essi.

La parte principale del meccanismo è pronta, la cartuccia raggiunge la base.

Trattamento obbligatorio - impregnazione di olio e cera di tutti gli elementi strutturali in legno.

Ci fu un ultimo tocco: installare i tappi di plastica sulla parte superiore delle guide.

Un mandrino per cacciavite si blocca sulla parte superiore dell'ugello.

Installa una corona nella cartuccia inferiore.

Usando il punto come rivestimento, ora puoi praticare un foro nella base.

Tutto, l'ugello è pronto per funzionare!

Imposta il trapano e crea un foro di prova nella scheda.

Dopo aver inserito una barra del diametro appropriato, controlla la geometria: tutto è perfetto.

Puoi praticare diversi fori, basta usare i rivestimenti, in modo da non rovinare il tavolo.

Bene, o almeno per perforare, da sopra la base.

La cosa più importante che rimane sono i disegni per coloro che desiderano ripetere.

Grazie all'autore per un'idea molto interessante!

Buona fortuna a tutti, buon umore e strumenti obbedienti!