Ciao a tutti, in questa istruzione vedremo come fare un potente fallo da solo. Crafted prodotto fatto in casa dotato di un ricevitore da 60 litri. Questo cilindro è in grado di resistere a pressioni fino a 30 bar.

Per quanto riguarda, l'autore ha utilizzato l'unità da un camion, è alimentato da un motore trifase di 3 cavalli. Un fatto interessante è che il sistema è dotato di lubrificazione forzata del compressore sotto pressione, la pompa dell'auto dal servosterzo è responsabile di questo. Se il progetto ti interessa, propongo di studiarlo in modo più dettagliato!

Materiali e strumenti utilizzati dall'autore:

Elenco dei materiali:

- Un vecchio compressore da un camion;

- motore trifase da 3 CV o simile;

- pulegge, cinghie, cablaggi, interruttori, ecc .;

- bombola di gas per autoveicoli o altri contenitori simili;

- lamiera di acciaio, tubi profilati, angoli;

- ruote per carrelli da giardino e per asse;

- tubi, tubi flessibili, raccordi, manometro, filtri, ecc.

- Pompa del servosterzo (autore di Audi 80);

- viti, dadi, nastro fumi e altro;

- mesh (per realizzare uno scudo protettivo);

- vernice.

Elenco degli strumenti:

- troncatrice;

- smerigliatrice;

- saldatura;

- cacciavite;

- trapano;

- morsa, chiavi inglesi, ecc.

Processo di produzione del compressore:

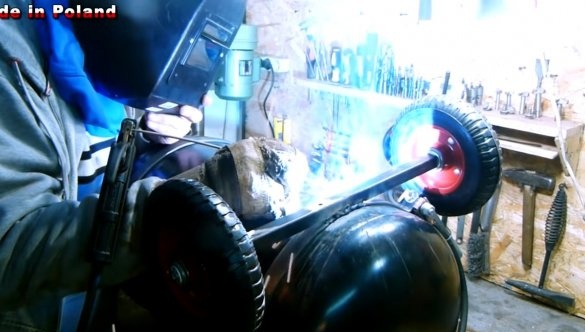

Primo passo. Installiamo ruote sul serbatoio

Installiamo ruote sul serbatoio in modo che questa macchina pesante possa essere trasportata. Per fare ciò, installiamo morsetti in acciaio affidabili sul serbatoio e li stringiamo con bulloni e dadi. È a questi morsetti che poi collegheremo tutta l'attrezzatura necessaria.

Quando sono installati i morsetti, fissare l'asse con le ruote. Come asse, utilizziamo un tubo a profilo rettangolare a cui vengono saldati gli assi rotondi per le ruote. Scegliamo ruote più forti, con dischi e cuscinetti in acciaio, poiché il peso del dispositivo è piuttosto elevato.

Dobbiamo anche saldare una gamba davanti alla macchina, è composta da un pezzo di tubo a cui viene saldato un nichel da lamiera d'acciaio.

Secondo passo Realizzare cornici per attrezzature

Il compressore, così come il motore verrà installato sulla parte superiore del ricevitore, saranno fissati ai morsetti. Realizziamo il telaio dall'angolo, così come la lamiera d'acciaio. Eseguiamo i fori per il compressore e tagliamo le filettature, lo fisseremo staticamente al telaio con le viti.

Per quanto riguarda il motore, dovrebbe essere in grado di guidare lungo il telaio in modo da poter tirare la cinghia. Eseguiamo i fori, quindi li combiniamo con una smerigliatrice per realizzare fori scanalati.Come dispositivo di tensionamento, saldiamo un dado esteso al telaio e avvolgiamo il bullone. Ora, stringendo il bullone, il motore può essere tirato indietro e la cinghia tirata.

Saldiamo pezzi di piastre d'acciaio al telaio e quindi installiamo il telaio sulla parte superiore del ricevitore. Puoi anche saldare una maniglia sul telaio in modo che ci sia, per cosa, un compressore, l'autore lo ha saldato da un tubo di profilo.

Terzo passo adattatore

Il cilindro ha un foro di grande diametro, qui è necessario creare un adattatore, l'autore lo ha realizzato in lamiera d'acciaio. Mettiamo un pezzo di carta nel foro e usiamo una matita per trovare dove praticare i fori. Bene, allora è una questione di tecnologia, tagliamo il pezzo, foriamo e saldiamo il tubo. È molto importante che la saldatura sia forte e stretta.

Fase quattro Tubo di scarico e aspirazione

Nella "pancia" del ricevitore, praticare un foro e saldare un dado. Come una "gru" utilizzerà una vite convenzionale. Questa parte è necessaria per drenare la condensa dal ricevitore, che alla fine si formerà lì nel tempo.

Successivamente, è possibile praticare un foro e saldare il tubo di ingresso nel cilindro. Naturalmente, tutto qui dovrebbe anche essere stretto e serrato.

Per la vite di scarico, è necessario realizzare una guarnizione.

Fase cinque Test di perdita

Per verificare la tenuta del contenitore, l'autore ha versato dell'acqua al suo interno e quindi ha creato una pressione di oltre 20 bar. Se a questa pressione non viene rilevata alcuna perdita, il cilindro viene assemblato in modo molto affidabile. È importante ispezionare tutte le saldature e la vite di scarico; dovrebbe essere asciutto in questi punti.

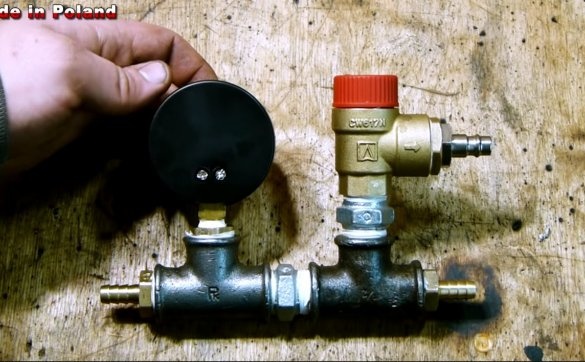

Step Six Collegamento dell'apparecchiatura

Successivamente, colleghiamo il tubo flessibile al ricevitore dal compressore e avvitiamo anche lo splitter nel cilindro per collegare il tubo flessibile selezionato, il manometro, la valvola e così via. Tutte le connessioni filettate sono accuratamente isolate con nastro fumi.

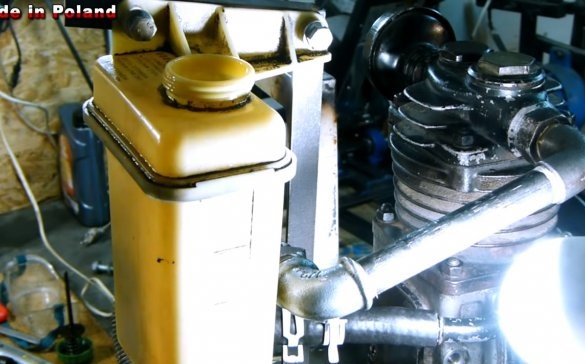

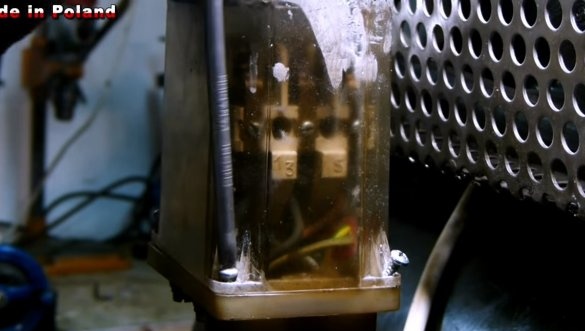

Settimo passo. Sistema di lubrificazione

Il compressore necessita di lubrificazione forzata, per questo abbiamo bisogno di una piccola pompa. Come pompa, l'autore ha deciso di utilizzare una pompa automobilistica dal servosterzo, abbiamo anche bisogno di tubi, un manometro e altri pezzi di ricambio. Nello schema di lubrificazione viene fornita una valvola a 3 bar, se la pressione dell'olio diventa superiore a questo valore, l'olio in eccesso viene inviato di nuovo al serbatoio dell'olio.

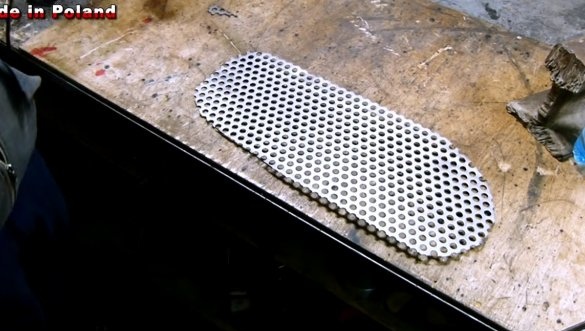

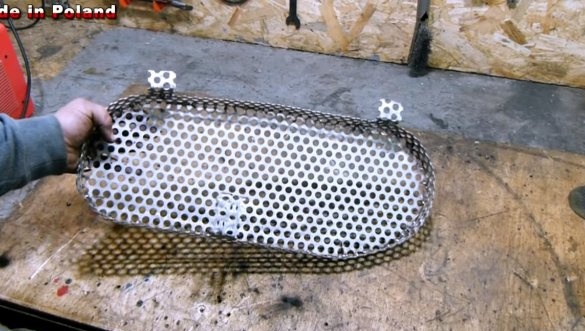

Passo otto Scudo protettivo

Per una trasmissione a cinghia, è necessario creare uno scudo protettivo in modo che i vestiti o qualcos'altro non vengano trascinati lì. Per questo abbiamo bisogno di una griglia in acciaio o alluminio. Lo tagliamo, marciamo e cuciniamo se necessario. Bene, allora fissiamo la griglia con le viti alla macchina.

Step Nine. Verniciatura e prove

Dipingi il compressore, ora sembra che sia stato acquistato. Cerchiamo di iniziare i lavori fatti in casa, la pressione di 6 bar viene raggiunta in circa due minuti e mezzo, mentre la capacità del serbatoio è di 60 litri.

Questo è tutto, il prodotto fatto in casa è pronto. Tutto si è rivelato piuttosto interessante, spero che il progetto ti sia piaciuto. Buona fortuna e ispirazione creativa se decidi di ripeterlo! Non dimenticare di condividere le tue idee e cose fatte in casa con noi!