Questo articolo si concentrerà su una macchina fatta in casa per piegare i tubi del profilo.

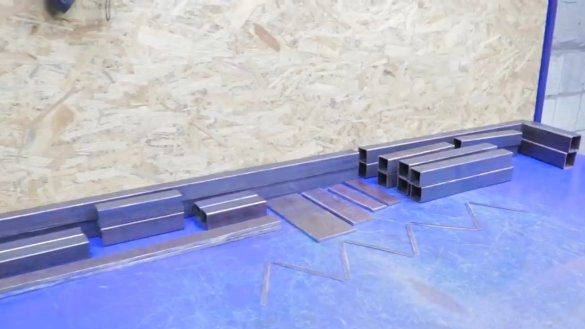

Per costruire una tale costruzione, l'autore di YouTube del canale TeraFox ha prima preparato il materiale necessario, vale a dire le sezioni del tubo del profilo che aveva precedentemente pulito da aver già depositato sulla superficie della corrosione, sarebbero state utilizzate anche piastre metalliche di strisce da 6 mm, 8 mm e 2 mm.

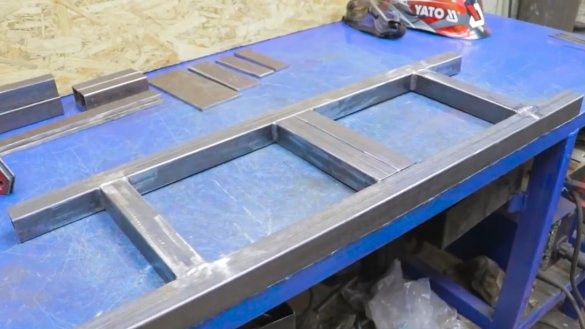

Saldando i magneti, fissando il tubo professionale, procediamo alla saldatura, questa sarà la base della macchina di oggi.

Inoltre, al centro è necessario disporre i rack e la parte di supporto dalla piastra. Poiché la macchina è stata costruita con un ampio margine di sicurezza, è stato deciso di realizzare i rack da due segmenti su ciascun lato. I tubi si trovano anche lungo i bordi, ma di dimensioni leggermente più grandi, che svolgeranno un ruolo guida in questo progetto.

Due piastre in cui è necessario praticare una coppia di fori possono essere incollate mediante saldatura in modo da non fare lo stesso lavoro due volte.

In primo luogo, con un piccolo diametro, e poi con il sedicesimo trapano, eseguiamo facilmente i fori necessari.

Ora li posizioniamo sugli scaffali lungo la piastra e non resta che saldarli.

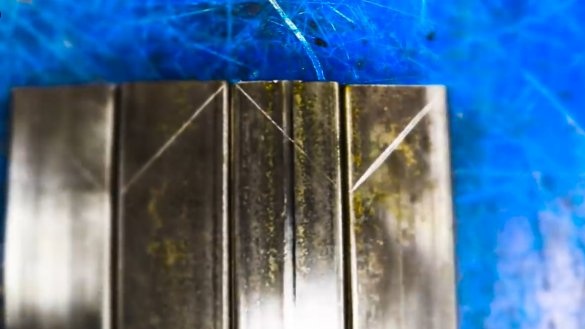

La prima parte della macchina è pronta, puoi iniziare a produrre la seconda. Pieghiamo gli spazi vuoti nel modo in cui dovrebbero apparire, ma nello specifico in questo caso, per unire correttamente, tutti e 4 i segmenti esterni dovevano essere tagliati alle estremità con un angolo di 45 gradi.

Successivamente, saldatura e ancora la piastra al centro per l'enfasi.

Lungo il perimetro dei 2 lati, è necessario fare segni per i fori, ci saranno 20 pezzi. Un tale numero di fori indebolirà significativamente questa parte della struttura, quindi, per evitare possibili deformazioni sotto carico, saranno fornite strisce di "otto", che devono essere saldate sui lati. Ora resta da praticare 20 fori con un diametro di 16 mm. L'autore ricorda con orrore tutte queste manipolazioni con un trapano in mano. Quanto più facile era persino moralmente avvicinarsi a tali compiti, avendo una buona perforatrice in officina.

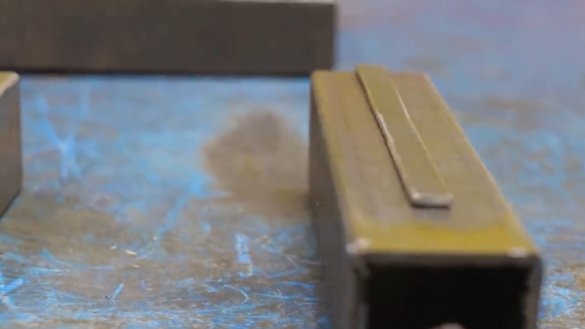

In questa parte della struttura, una coppia di guide non è sufficiente, ma prima di ciò, per ridurre al minimo lo spazio tra le pareti, resta da saldare una striscia di metallo su ciascun lato.

Tutte le manipolazioni con questa parte della macchina sono state completate ed è tempo di riunire le due parti.

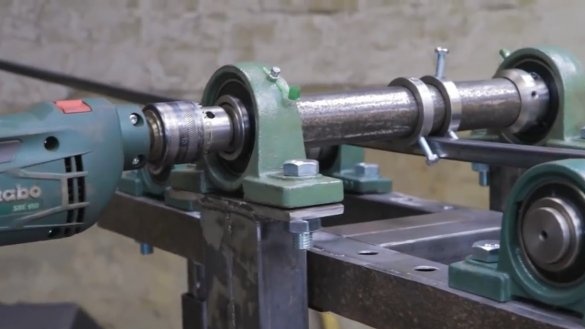

L'autore ha acquistato i cuscinetti in anticipo e si è rivolto al tornitore. Ha lavorato 3 alberi e 9 anelli.

Quindi, raccogliamo gli anelli sull'albero in una certa sequenza e inseriamo i cuscinetti.

Ora è necessario posizionare tutti i nodi montati al loro posto per creare un'altra parte ancora mancante.

Ed ecco il dettaglio stesso:

Il maestro ha anche preparato un tubo professionale e un bullone, per i quali è previsto un foro all'estremità dell'albero principale.

Poiché il mandrino del cacciavite ha un diametro inferiore, il cappuccio deve essere tagliato.

Ora puoi bloccare il perno nella cartuccia e ottenere il risultato desiderato.

Useremo un piccolo jack da 3 tonnellate.

Tubo in posizione, anelli restrittivi esposti.

Tutto funziona, questa è solo la larghezza della stanza non consente al tubo del profilo di spostarsi fino alla fine.

Ci spostiamo su un altro tavolo, posizionando la macchina sulla diagonale dell'officina.

Il cacciavite non è giovane, quindi il suo lavoro è stato di breve durata. Un trapano ci aiuterà a risolvere la stessa domanda.

Tutto è andato bene fino a quando il tubo ha colpito il soffitto.

L'autore ha deciso di non portare l'intera struttura sulla strada, ma si è semplicemente spostato sul pavimento. Di conseguenza, il perno nella cartuccia ha iniziato a scorrere a causa del crescente sforzo. Pertanto, l'autore ha saldato un dado allungato, messo su una chiave inglese e qui di sicuro.

Ruotiamo l'anello, segniamo 4 punti della corretta disposizione dei segmenti e saldiamo il tutto.

Ora devi praticare un foro passante nel pozzo.

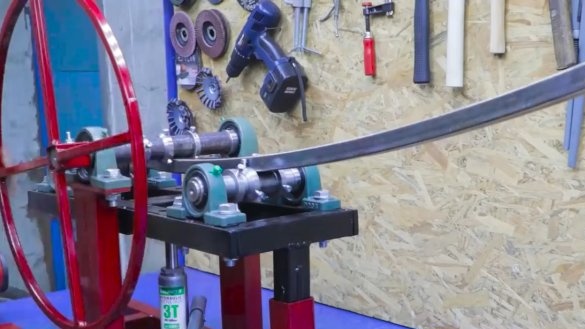

Ora non resta che mettere il volante e fissarlo con un bullone.

La macchina stessa è pronta, non ci sono assolutamente difficoltà di assemblaggio, ad eccezione di rivolgersi ai servizi di un tornitore.

Inoltre, l'autore ha dovuto smontare e dipingere tutto. Bene, secondo la logica di ciò che sta accadendo, resta da condurre test. Per questo, l'autore ha acquisito diverse sezioni di due metri.

Tubi profilati da 20 a 40 in rotolamento senza troppi sforzi. Il maestro assegna gradualmente il carico, facendo oscillare il martinetto e il tubo rettangolare inizia a prendere la forma di una parabola.

Ma qui l'autore ha subito la stessa sorte a causa del soffitto basso, e si è deciso di portare la macchina che pesa più di 50 kg, tenendo conto del tubo caricato in essa, nella strada.

Bene, con il primo test, la macchina ha affrontato facilmente e semplicemente, con una disposizione regionale di alberi questo è stato il massimo risultato, perché non c'era semplicemente nessun posto dove alzarsi più in alto.

Non è una buona idea, dici, un tubo quadrato di 60 per 60, l'autore sta per dimostrare se la macchina è in grado di superare dimensioni non deboli. Questo potrebbe non essere applicabile nella vita reale, ma la sfida viene lanciata, lo spessore delle pareti di questo tubo è di 2 mm.

Sin dall'inizio, non si è avvertita una resistenza debole, il martinetto è stato riluttante a pompare, 3 tonnellate per questo tubo non erano sufficienti.

Tuttavia, il tubo si è lentamente deformato e il risultato è stato evidente che la macchina non è facile, ma fa fronte al compito.

L'autore ammette che la flessione ha avuto luogo in diversi approcci, le mani dopo che tale stress erano stanche, ho dovuto riposare.

Ed ecco cosa si può vedere come risultato:

Con questa quantità di metallo, non c'è semplicemente nessun posto dove andare, tranne che per piegarsi nel tubo e sporgere all'esterno. Di conseguenza, otteniamo una superficie in rilievo che non è attraente. Si è deciso di fermarsi su questo, perché semplicemente non ci sarà più forza per il movimento successivo.

Spostiamo i cuscinetti con l'albero vicino al centro, per la successiva dimostrazione del diametro massimo che può essere prodotto su questa macchina. Tubo da mezzo pollice, spessore della parete 3 mm, un segmento di poco più di un metro.

Gli anelli restrittivi sono progettati sia per tubi quadrati che per tubi rotondi, l'unica cosa: i bulloni che tengono gli anelli si aggrappano leggermente alle pareti del tubo con un cappello. Al momento del test, l'autore non ha trovato le viti esagonali in posizione, ma in seguito le ha ordinate con aliexpress (il link nella descrizione si trova sotto il video originale dell'autore).

Né il maestro né la macchina avvertivano molta tensione. Dopo il tubo quadrato, il tubo rotondo divenne leggero. Puoi vedere il diametro massimo risultante:

Bene, l'ultimo tubo rettangolare, posizionato sulla nervatura, parete di 2 mm.

Sembra un po 'più difficile di quello precedente, ma uno può gestirlo.

L'autore non ha cercato di stringere forte la vite, al fine di evitare la deformazione delle pareti, come nel 60 ° tubo. Su questo, tutti i test sono completati, l'autore ha posizionato il risultato su un banco di lavoro per chiarezza.

Vale anche la pena notare che il costo non è di 3 rubli, quindi pensa attentamente se ne hai bisogno o no. Se sei interessato a questo design, i disegni possono essere trovati nel video originale dell'autore facendo clic sul collegamento SOURCE. Grazie per l'attenzione. A presto!