In questo articolo, l'autore del canale YouTube "Pask Makes" ti parlerà della produzione della prossima versione della pialla per marcatura.

Uno strumento simile è stato descritto in questo articolo.

Materiali.

- Schede

- Colla PVA

- Rettificatrice

- Taglio della lama del seghetto

- Bullone d'acciaio

- Resina epossidica bicomponente

- Righello di metallo

- Acetone

- Olio di semi di lino o impregnazione del legno.

strumenti, usato dall'autore.

-

- Scalpello, lima, fascette

- Banco da lavoro

-

-

-

- Sega giapponese

- Forbici per metallo

- Troncatrice

-

- Seghetto

- Vise

- Trapano

-

- Quadrato, matita, pinze

- Pietre per molatura.

Processo di fabbricazione.

Da un legno adatto, l'autore taglia il bianco per la base di una forma quadrata, lo allinea con una pialla.

Tutti i materiali per questo progetto sono presi dagli scarti di questo tagliere.

L'autore scolpisce anche una sottile striscia di legno.

Quindi approfondisce il disco circolare e crea una scanalatura abbastanza ampia sul lato inferiore della scheda quadrata, usando solo l'arresto (e nessun disco Dado!).

La tavola lunga si adatta perfettamente alla scanalatura

Quindi taglia a metà la tavola quadrata, quindi taglia ogni metà nel senso della lunghezza, tagliando il materiale in eccesso. Rimuove circa 7 mm da una parte e 1,5 mm dalla seconda.

Entrambe le metà sono imbrattate di colla su legno e tirate insieme con morsetti.

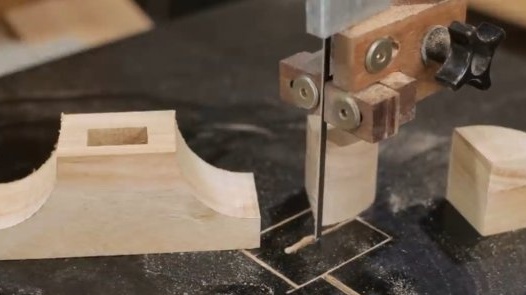

Mettendo la gamba della bussola in ciascuno dei due angoli opposti, il maestro segna due semicerchi e taglia lungo il contorno sulla sega a nastro.

Il maestro ha intenzionalmente reso la parte posteriore più profonda alla base che dall'alto. A causa di ciò, il prodotto sembra piuttosto massiccio.

Pertanto, l'autore rimuove questo angolo con uno scalpello.

Un po 'di macinazione sulla macchina.

Ora devi creare una taglierina e una vite di bloccaggio.

Esistono molti modi per realizzare un cutter. La lama di una vecchia sega funzionerà anche per questo scopo. Questo è tutto ciò che rimane di lui. Ha fatto raschietti dal resto del materiale.In precedenza, con l'aiuto di smerigliatrici angolari, l'autore ha praticato una leggera incisione sulla lama (è importante non esagerare con le smerigliatrici angolari, poiché il riscaldamento, che si verifica inevitabilmente durante la segatura, può modificare le proprietà dell'acciaio), e ora sarà abbastanza facile tagliare la piastra lungo questa linea con normali forbici metalliche.

Blocca la piastra risultante in una morsa e taglia i bordi simmetricamente.

Quindi lucida e macina i bordi.

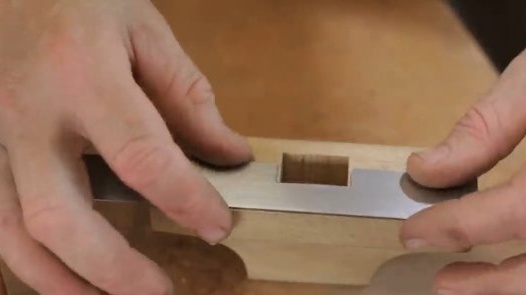

Ora stringe la maniglia, la segna e fa dei tagli con una sega giapponese, quindi svuota il centro con uno scalpello.

Ora la lama entrerà qui.

Successivamente, il maestro ritaglia un piccolo blocco della giusta dimensione, lo lubrifica con la colla e preme la lama con esso. Dopo il fissaggio con un morsetto, la lama viene estratta. Il materiale in eccesso viene tagliato.

Su una perforatrice, fa un buco nell'impugnatura e vi inserisce uno stecchino.

Dall'estremità del manico, fa anche un buco e vi taglia un filo.

Il master non ha un bullone adatto in acciaio inossidabile. Intende trasformare questo con la testa esagonale nel bullone destro. Per fare ciò, taglia la parte in eccesso e taglia il filo.

Il bullone è avvolto con nastro isolante e fissato in una perforatrice. Ora la sua testa può essere levigata con smeriglio grossolano. Naturalmente, un tale bullone può semplicemente essere ordinato o acquistato, ma l'autore vuole solo completare rapidamente il progetto.

Quindi, serra il bullone in una morsa, posando preliminarmente sottili piastre di stagno su entrambi i lati, in modo che il metallo non si deformi. E inserisce la vecchia lima tra il bullone e il labbro di una morsa. Non resta che toccare il file con un martello per zigrinare la testa del bullone. Metodo molto duro, devo dire.

È possibile raccogliere la parte di marcatura. Il cutter è a posto, anche il bullone.

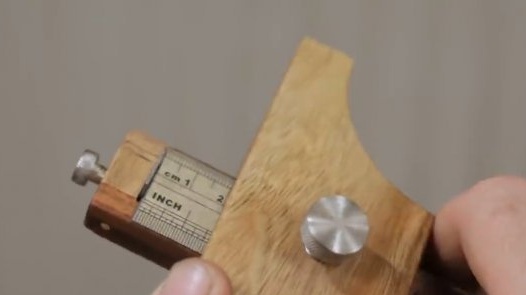

Probabilmente il lettore ha notato uno spazio nel solco. L'autore in questo caso ha un righello in acciaio inossidabile, lo fa passare attraverso una sottile fessura e lo incolla su una resina epossidica bicomponente, avendo precedentemente sgrassato le superfici con acetone.

Puoi fare la maniglia tutto il tempo che ti serve. C'è spazio sufficiente per 25 cm, ma l'autore taglia ancora la maniglia a 15 cm per compattezza.

Dal momento che questa non è una razza molto forte di legno, e anche la linea di rifinitura non è più cosa, l'autore decide di usarla per rafforzare la struttura. Lo elabora e lo liscia sulla parte anteriore del dispositivo di misurazione.

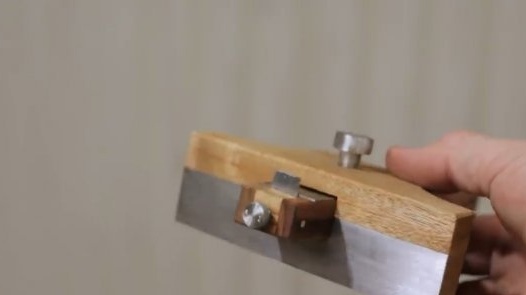

Questo bullone è realizzato allo stesso modo del primo. Fisserà la posizione della maniglia alla base.

Tutti gli elementi del dispositivo sono lubrificati con olio di lino.

Ed è così che procede la pialla per marcatura.

Guardalo al lavoro!

Grazie all'autore per uno strumento semplice ma molto importante per la casa e l'officina!

Tutto il buon umore, buona fortuna e idee interessanti!