In questo articolo, l'autore del canale YouTube "Folk Craft", ti parlerà della semplice tecnologia di fusione di parti in alluminio complesse.

L'autore lancerà una copertura in alluminio per la pompa dell'acqua dell'auto. La copertina originale è scoppiata perché era in plastica.

Materiali.

- Gesso G-16

- sabbia

- alluminio

- Plastilina

- Grasso al silicone

- filo di acciaio

- Designer per bambini.

strumenti, usato dall'autore.

- Dremel

- Tornio

-

- Forno a muffola

- Corona per cartongesso 15 mm

- Trapano 10 mm

- Pinze.

Processo di fabbricazione.

Prima di tutto, l'autore divide la parte rotta in due sezioni usando la plastilina. Lo fa dalle partizioni di plastilina. Sono necessari per dividere i tubi filettati in due parti. La giuntura del materiale e del pezzo è tagliata con un coltello.

Il modulo sarà pieghevole, in tre sezioni. La prima sezione in cui verrà riempita con una miscela viene lubrificata con un separatore. Il separatore è realizzato dall'autore di stearina e olio di semi di girasole.

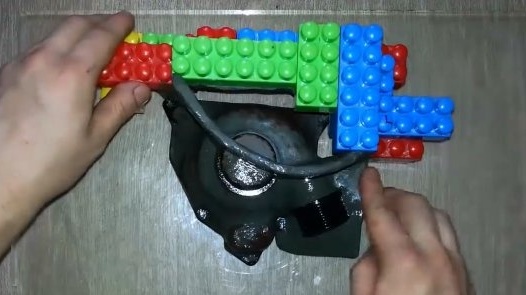

L'autore realizza la cassaforma di un designer per bambini. Per salvare la sabbia modellante del vuoto nei cubi del designer, ha coperto con la plastilina.

Le partizioni di plastilina sono attaccate al cubo del designer. La cosa principale è farlo ermeticamente, perché se la miscela fuoriesce dallo stampo, allora tutto dovrà essere rimosso manualmente.

Anche prima di installare la parte nella cassaforma, l'autore ha imbrattato gli elementi della parte, per i quali la forma può catturare la separazione.

Quindi in un bicchiere mescola gesso e sabbia in proporzioni uguali. Se miscelato con acqua, si dovrebbe ottenere una miscela semplice, la consistenza è piuttosto liquida e fluida. Come un impasto per le frittelle.

Con questa miscela, riempie la prima sezione dello stampo, lo scuote e lascia indurire. L'autore prese la sabbia nella sandbox e poi la setacciò. La sabbia di quarzo acquistata sarà sicuramente migliore.

Il maestro usava il gesso G-16. Questo è un gesso per sculture e può essere acquistato in un negozio d'arte.

Prima di versare la seconda sezione, rimuove la partizione. E ancora, la partizione divide gli ugelli. Ciò faciliterà il processo di disassemblaggio del modulo. Assicurati di lubrificare con un separatore sia una parte della forma finita, sia la parte stessa.

Ora puoi riempire la seconda sezione con una soluzione.

Separa le metà e crea diversi fori ciechi.Esse svolgeranno il ruolo di blocchi e impediranno lo spostamento della terza sezione rispetto ai primi due e fungeranno da blocchi dallo spostamento. I fori devono essere eseguiti manualmente, l'autore ha utilizzato un trapano da 10 mm.

Dopo aver preparato le parti, collega entrambe le forme finite, inserisce il pezzo in posizione. Quindi installa la cassaforma. In effetti, la cassaforma di quasi tutte le forme può essere facilmente realizzata da un designer per bambini.

Ora si prepara a riempire la terza sezione. Ancora una volta, lubrifica con un separatore tutte le parti e aggiunge una fila di cubi alla cassaforma.

Quando si smonta il modulo, fare attenzione. L'ultima sezione del modulo è la più difficile e potrebbe rimanere attaccata o bloccata. La plastilina ha svolto un ruolo importante e ha lavorato per lisciare gli elementi sporgenti.

Quindi riassembla le prime due sezioni dello stampo e segna il posto per il cancello. Il foro è praticato con una corona di 15 mm. Un tale diametro per il cancello sarà sufficiente.

Riunisce tutte e tre le sezioni e stringe la forma con un filo per maglieria. Di conseguenza, questo modulo è risultato.

La fase successiva è la cottura della forma finita in una fornace a muffola. La modalità di cottura è di 350 gradi per 5-6 ore.

Dopo sei ore, lo stampo può essere rimosso, ma non deve essere raffreddato. Al suo posto fa sciogliere l'alluminio. L'autore utilizza il grado di alluminio AL-9. È da lui che si ottiene la fusione più alta qualità di elementi complessi.

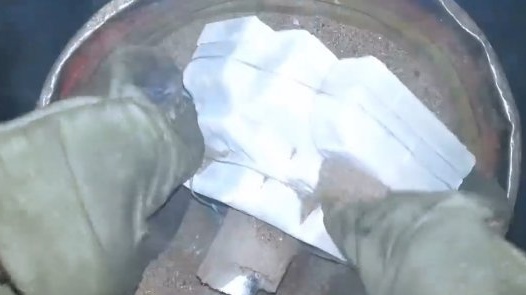

La sabbia viene versata sul fondo del secchio, quindi mette uno stampo caldo su di esso. Sul canale della fonderia è installato un canale di colata (il suo autore è composto da una miscela di bicchiere d'acqua e sabbia). Quindi riempie il secchio di sabbia fino alla cima del canale di colata.

Si consiglia di utilizzare sabbia grossa, passa bene l'aria e non consente la formazione di condensa.

Tutto è preparato per il versamento, l'alluminio è fuso. Il riempimento dell'autore si è rivelato un po 'senza successo. Il motivo è il film di ossido. Dovrebbe essere rimosso prima di versare.

Immediatamente dopo aver riempito il modulo nella parte superiore del canale di colata, la sua parte centrale deve essere riscaldata con un bruciatore. Questo aiuta a posizionare meglio il metallo.

Arriva il momento di rompere la forma.

Il modulo si è versato perfettamente. Naturalmente, sono rimaste tracce delle articolazioni, ma possono essere facilmente eliminate con l'aiuto di un dremel. Segare il cancello e tutto è pronto per girare la parte.

Va a girare e fa buchi negli ugelli, taglia i fili su di essi.

Ecco come appare la copertina dopo aver girato.

L'autore può solo pulire le tracce delle articolazioni dei segmenti del modulo. Pulisce il pezzo in lavorazione con taglierini in metallo e dremel.

Quando si rimuovono grandi strati di metallo, è preferibile utilizzare un'emulsione. Innanzitutto, la fresa funziona in modo più efficiente; in secondo luogo, piccoli frammenti e polvere non volano intorno al desktop.

Resta da praticare i fori di montaggio nel coperchio. L'autore prima seleziona il pezzo in lavorazione, quindi lo trapana sulla macchina.

Quindi, il maestro si è rivelato essere una copia quasi perfetta del coperchio. Ma ora non è plastica, ma alluminio.

Grazie all'autore per la semplice tecnologia di fusione in officina!

Tutto il buon umore, buona fortuna e idee interessanti!