Gamma di misurazione della frequenza ................... 10 Hz ... 60 MHz

Sensibilità (valore di ampiezza) ... 0,2 ... 0,3 V.

Tensione di alimentazione ………… .7 ... 16V

Assorbimento di corrente .................... non più di 50 mA.

La necessità di questo dispositivo è emersa per me quando era necessario realizzare un supporto oscillatore master per il trasmettitore radio e fare la sua ulteriore configurazione e coordinamento con altre parti funzionali del sistema. Ho cercato a lungo su Internet un circuito che avrebbe funzionato con un display Nokia 5110 e avrebbe avuto un intervallo di misurazione in cui la frequenza di cui avevo bisogno era caduta. Infine, ho trovato per caso un circuito di un tale misuratore di frequenza, in cui non era dettagliato, creato per un altro display e non aveva un file PCB. Ma c'era un file del firmware. Bene, ora passiamo a ciò di cui abbiamo bisogno:

Expendables

• lamina in fibra di vetro a doppia faccia

• M3 x 20 bulloni con dadi (preferibilmente cappelli piatti)

• componenti radio (sotto)

condensatori

• 10p ¬– 1.0805

• 22p - 2 0805

• 100p - 1.0805

• 10n - 2 0805

• 100n - 5.0805

• 4 ... 20p - 1 sintonia

• 22uF 25V - 2 tantalio tipo D

resistenze

• 100 Ohm - 1.0805

• 200 Ohm - 1.0805

• 470 ohm - 2 0805

• 2,2 kOhm - 4,0805

• 3,9 kOhm - 4,0805

• 10 kOhm - 1.0805

• 18 kOhm - 1.0805

• Diodo BAV99 sot23

• Strozzatore 10 - 82 μH (ho 82 μH) 0805

• Cristallo di quarzo 4MHz

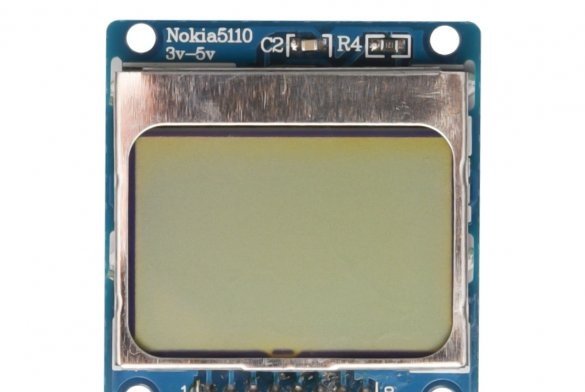

• Tale modulo display. Prestare attenzione al pinout delle conclusioni (a volte può differire su diversi moduli)

• Chip di stabilizzatori LM78L05ACM e AMS1117L-33

• Connettore MCX RF (l'ho installato, perché avevo le sonde da un oscilloscopio tascabile con lo stesso)

• Presa di corrente (c'era un'idea per realizzarla con una batteria da 12 volt sulla scheda, ma per versatilità ho deciso di realizzare solo una presa DS-261B)

• Presa DIP PIC16F628A e il controller stesso

Gli strumenti

• Produttore di PCB

• asciugacapelli per saldatura

• saldatore

• mini trapano (per fori)

• incisore (è conveniente praticare un foro per il potere, ma puoi anche senza di esso)

• forbici metalliche

• piccole pinzette

• programmatore di foto

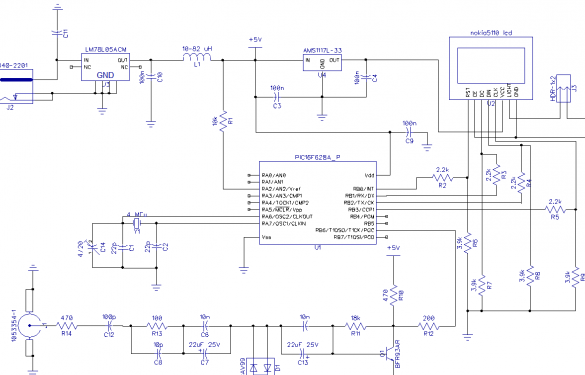

Ora cominciamo. Ecco il nostro diagramma schematico.

Jumper J3 controlliamo on / off la retroilluminazione. Inoltre sarà più facile da spiegare alla lavagna.

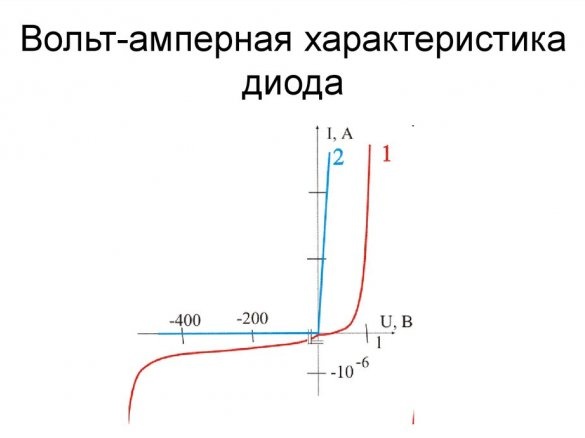

Al posto del ponticello J3, è possibile portare l'interruttore sui fili. I fori per il connettore di alimentazione J2 possono essere realizzati con un incisore o un mini trapano, facendo diversi fori consecutivi. Non confondere la polarità dell'inclusione dei condensatori al tantalio. Il diodo BAV99 in serie ha la funzione di protezione da sovratensione. Se si approfondiscono i dettagli, quindi comprendere il principio di funzionamento di tale protezione deriva dalle caratteristiche della caratteristica corrente-tensione (caratteristiche corrente-tensione) del diodo.

Sul lato destro del grafico, vediamo che a una leggera tensione la corrente è quasi assente, ma a un certo momento la corrente aumenta bruscamente e un ulteriore aumento della tensione non aumenta la corrente. Quindi, se la tensione sul diodo supera la caduta di tensione, allora il nostro diodo conduce corrente.

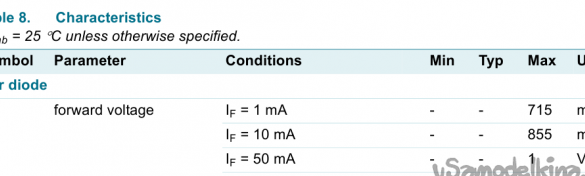

Estratto dalla documentazione. Qui puoi vedere che a tensioni superiori a 1 V e oltre, il diodo inizia a condurre corrente. Nel nostro caso, si scopre che accorcia semplicemente il segnale di ingresso di grande ampiezza a terra.

I resistori nel circuito del segnale misurato limitano la corrente di carica dei condensatori. In effetti, in teoria, quando i condensatori si caricano e si scaricano, la loro corrente tende all'infinito. In pratica, questa corrente è limitata dalla resistenza dei conduttori, ma non è sufficiente.

Poiché il nostro display è alimentato a 3,3 V tramite un regolatore di tensione, i divisori di tensione vengono utilizzati per abbinare i livelli. A volte lo schermo funziona bene anche senza di loro, ma poi il carico corrente cade sui pin del controller, ognuno dei quali ha una propria resistenza interna.

L'induttore (nel mio caso, l'induttanza smd 0805 a 82 μH) fornisce una protezione aggiuntiva contro le interferenze ad alta frequenza nell'alimentatore, che aggiunge ulteriore stabilità al controller.

Quindi una sorta di risolto i punti principali nel controller. Secondo l'algoritmo di misurazione, non posso dirlo, perché la fonte in cui sono riuscito a trovare informazioni incomplete non aveva il codice sorgente. E ancora, il sito stesso non è stato trovato. Quindi ora passiamo a quello che ho fatto.

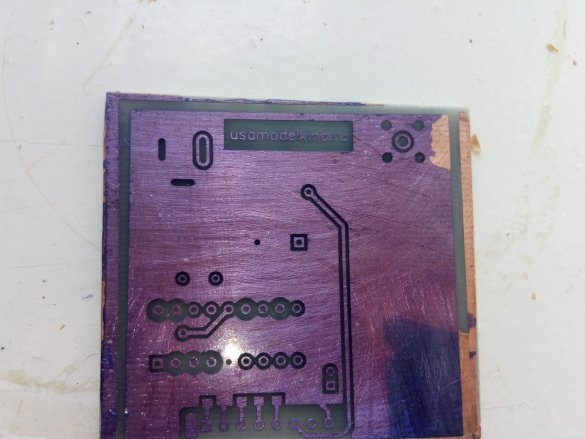

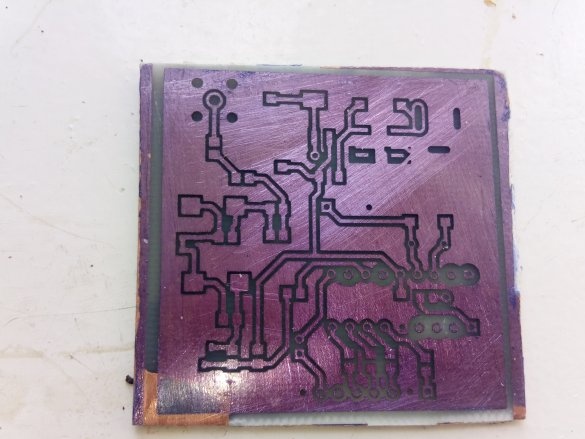

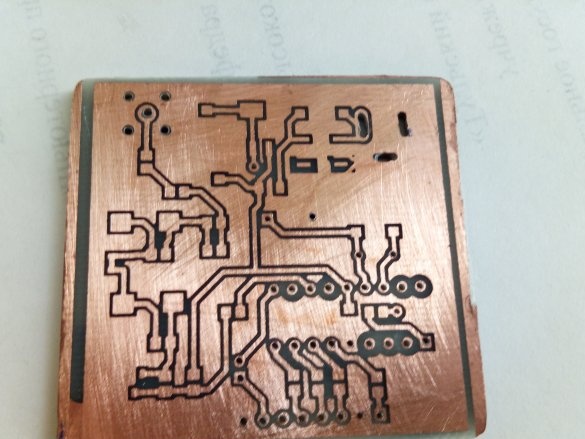

Dal momento che non ho una stampante laser, ma ho una stampante a getto d'inchiostro, sto realizzando una scheda usando il fotoresist per pellicola. Il modello è composto da 4 fogli di pellicola trasparente (2 pellicole combinate per lo strato superiore e 2 per il fondo). Quindi combiniamo gli strati superiore e inferiore in modo che una scheda con il fotoresist applicato possa essere inserita all'interno.

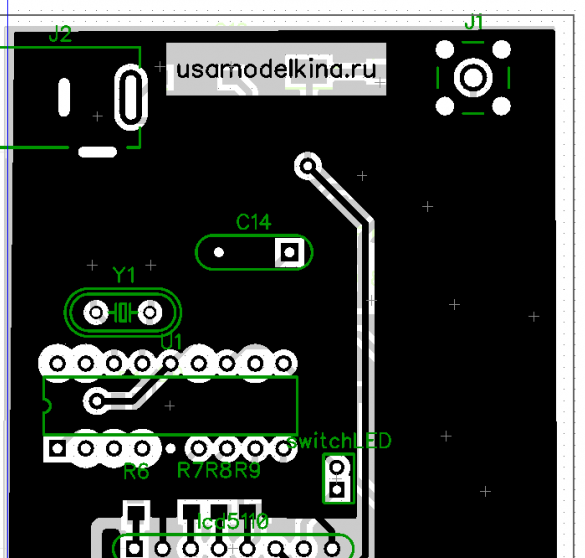

Strato superiore

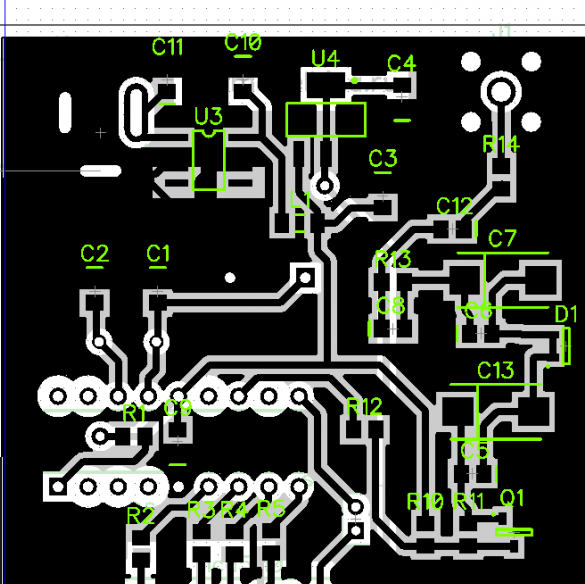

Strato inferiore

Dopo l'incisione, ha fatto dei buchi con il suo motore da un registratore con una pinza. Dapprima lo avvitò, forzando i buchi attraverso di esso con un punteruolo, e poi lo perforò.

La foto in alto mostra deviazioni non significative in alcuni fori, ma ciò è più dovuto al fatto che è stato praticato a mano e potrebbe trattenere imperfettamente il microdrift in verticale.

In cima alla foto della nostra nuova tavola dopo aver stagnato, e in basso c'è la mia vecchia versione (era la sua foto del lavoro che ho dimostrato). La vecchia versione è leggermente diversa da quella nuova (si può vedere dove è stato saldato il filo rosso e bianco e si è dimenticato di tracciare il binario e si è tenuto conto del nuovo cablaggio). A proposito, vorrei notare come consiglierei di saldare i componenti (in quale ordine). In primo luogo, saldare i via (ce ne sono 2 qui), quindi saldare i resistori smd sullo strato superiore. Quindi, saldare il pannello di immersione sotto il chip in modo che le sue gambe chiudano i fori superiore e inferiore della scheda (ho 1,5 mm di fibra di vetro e saldato alla scheda con un po 'di spazio per la punta del saldatore). Dopo aver installato il connettore per il display.

E ora il più interessante: dobbiamo fare 2 fori con un diametro di 3 mm per i bulloni M3x20 per un fissaggio più affidabile del nostro display. Per fare ciò, inserire il display nel connettore e con un punteruolo attraverso i fori segniamo i punti per la perforazione sul circuito stampato.

Bene, allora abbiamo saldato il risonatore al quarzo (ne ho trovato uno allungato, ma qui non è fondamentale) e saldiamo tutti gli altri componenti. Invece di un connettore RF, puoi saldare un cavo coassiale o, in casi estremi, portare solo 2 fili.

Dopo aver assemblato la scheda, è necessario eseguire il flashing del microcontrollore PIC16F628A. Qui, penso, puoi vedere le informazioni su Internet, perché non ci sono momenti speciali (a differenza di avr, dove è ancora necessario impostare correttamente i fusibili).Ho programmato il programmatore picKit3.

Inoltre, sarebbe bello collegare prima il display con i fili al connettore, in modo da poter regolare il condensatore con un cacciavite. Per la sintonizzazione, applichiamo un segnale rettangolare all'ingresso e assicuriamo che le letture siano il più accurate possibile, anche se alcuni punti dipendono dal generatore di segnale stesso. Ho usato il generatore dell'oscilloscopio dso quad, ma non ho dovuto restringere la capacità, perché il frequenzimetro dava immediatamente letture accurate.

Ora alcune foto del lavoro

Bene, tutto qui. Vale la pena notare che la frequenza dei segnali sotto forma di sega e impulsi triangolari, mostra in modo errato. Ma sinusoidale, di sicuro rettangolare. Con esso, ho sperimentato un oscillatore capacitivo a tre punti e un cristallo.

File di circuito, PCB e firmware sono allegati