Penso a tutti quelli a cui piace lavorare fallo da solo, di fronte a un problema come una rottura della maniglia del martello. Particolarmente sensibili a questo sono le maniglie delle unghie a martello.

Questo strumento è molto conveniente. Soprattutto in un cantiere. Dopotutto, è spesso necessario assemblare e smontare varie strutture temporanee - casseforme, ponteggi, ponteggi, supporti e così via. Allo stesso tempo, i chiodi devono essere spinti dentro ed estratti, perché, spesso, queste strutture sono fatte delle stesse tavole. Con tale lavoro, avendo un solo estrattore a martello, è possibile eseguire tutte le operazioni necessarie.

Ma il fatto è che strutture temporanee ruvide sono assemblate da pannelli di grande spessore e, di conseguenza, vengono utilizzati chiodi di grandi dimensioni. Inoltre, le unghie vengono rapidamente ossidate sotto l'influenza di precipitazioni e malte ed è difficile estrarle. Allo stesso tempo, la maniglia del martello è soggetta a enormi carichi diretti a "rompersi", e se è fatta di legno, si rompe molto spesso. Ho provato a saldare un pezzo di tubo di metallo anziché una maniglia, ma questo sposta il baricentro e il martello perde sostanzialmente l'impulso dell'impatto. Come tagliaunghie, può ancora essere usato, ma, ora, martellare grandi unghie con esso è già difficile.

Dato che non sempre c'è abbastanza tempo, per non interrompere il lavoro, ho ottenuto tre chiodi da martello. Quando uno si rompe, lavoro per l'altro. Perché allora ce ne sono tre? ... Sì, perché, in primo luogo, non si trova immediatamente il tempo per riparare la "prima vittima". In secondo luogo, è successo che ha rotto due in una sera ... Anche, in particolare, sullo stesso chiodo!)))

Le maniglie fornite con i martelli del negozio tendono a rompersi immediatamente. Quando pianto un martello su uno nuovo, di solito lo rinforzo - con un lungo trapano su un albero, forare assialmente una maniglia di due terzi della lunghezza, riempire il martello e quindi guidare un perno di metallo con un diametro di 8 mm nell'impugnatura.

Ma questa non è una panacea!)))

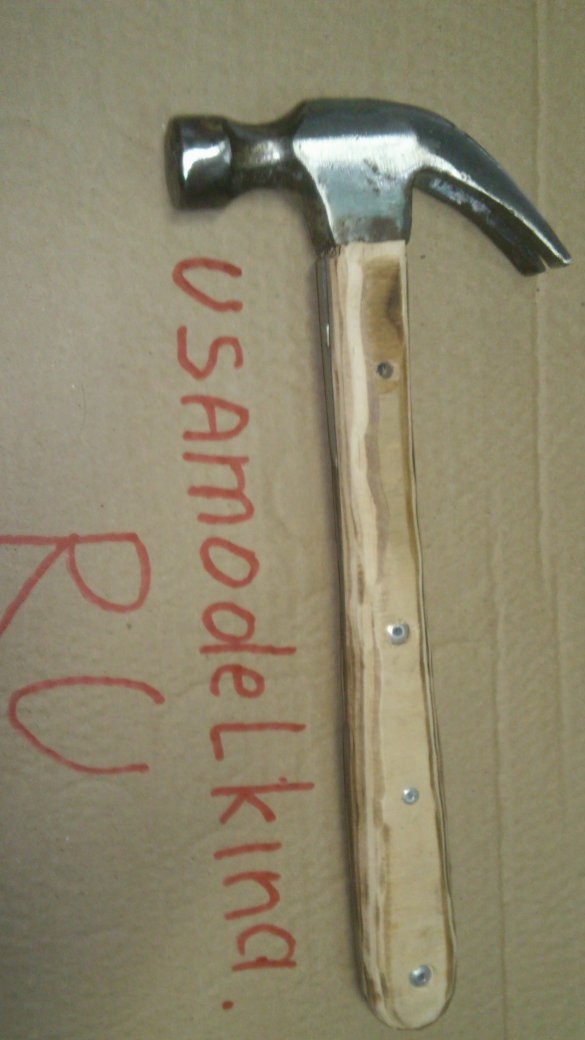

Il martello, che è nella foto, è già con un perno. Ecco perché la sua "testa" era piegata, ma non si spezzò.))))

Di recente, ho trovato il modo di realizzare maniglie molto potenti. Due dei miei martelli sono già stati rifatti. E mentre stabiliscono record di aspettativa di vita. ))))

Abbastanza per caso, ho lasciato entrambi rifatti in un'altra macchina, quindi la rottura del martello "ha smesso di funzionare" questa sera. Ho rifatto quest'ultimo e ho deciso di presentarti la mia strada. Forse questo sarà utile per qualcuno e, tra le altre cose, è anche bravo a usare materiali "spazzatura": avanzi e guarnizioni.

Ecco cosa ti serve per questo:

1. Un pezzo di striscia di metallo.

2. Compensato di rifilatura.

3. Diverse viti con dadi o rivetti.

Ecco lo stesso martello della prima foto:

Come avrai notato, la sua maniglia è già più corta))). Dopo il primo guasto, l'ho tagliato e usato di nuovo ...

Con l'aiuto di smerigliatrici angolari, ho "rilasciato" il martello dal manico, segando un perno di metallo:

Poi ho trovato un pezzo della striscia "quaranta" nel "metallo di scarto necessario". (È solo che ho tali scarti. Ed è adatto anche per dimensioni diverse. O, ad esempio, è possibile utilizzare una mensola di un angolo in acciaio. La cosa principale è che lo spessore dell'acciaio è di 3-5 mm.)

Tagliare la lunghezza necessaria, ho ridotto la larghezza della striscia all'estremità a un valore pari alla lunghezza del foro di atterraggio del martello di una lunghezza pari all'altezza del martello:

Quindi fece un'incisione per il cuneo (tali martelli si incastrano)

Dopodiché, con una ruota da taglio, ha dato il contorno della futura maniglia al segmento della striscia (approssimativamente):

ritagli di compensato trovati, spessore 10 mm. Usando una parte metallica come modello, ha delineato e quindi ritagliato due cuscinetti futuri con un puzzle. Allo stesso tempo, ha anche tagliato grossolanamente - non esattamente lungo il contorno, ma con un margine:

Ora devi riparare il rivestimento sul metallo. A questo scopo utilizzavo viti con dadi. Ma poi ho lavorato in un laboratorio. Oggi, come se fosse malvagio, nulla a portata di mano (in un cantiere) si è rivelato simile. Ma devi farlo "qui e ora", altrimenti non ci sarà tempo presto ..))) Frugando tra le mie provviste, ho trovato un sacco di rivetti:

I rivetti non sono adatti per dimensioni - troppo piccoli!

Ne ho trovati solo due grandi:

Bene ... "Per mancanza di un timbro, ne scriveremo uno normale"))) ... Ho deciso di rivettare le lastre sul metallo una alla volta con piccoli rivetti, quindi fissare la punta della maniglia attraverso due grandi. Per fare questo, prima fai due fori per piccoli:

Secondo questo "modello", ho fatto buchi nella sovrapposizione:

Anche così, la lunghezza dei rivetti non era sufficiente. Ma li ho sepolti un po 'in compensato, dopo aver perforato un po' sotto i cappelli con un trapano di grande diametro. Al momento dell'installazione, sono comparse di nuovo delle difficoltà: il rivettatore disponibile in cantiere era di quel design che non ha un "naso" !!! Pertanto, non ha raggiunto il cappello rivettato sepolto nell'albero .. Ho risolto questo problema mettendo un anello sull'albero, che ho tagliato i rivetti di un diametro adeguato dal filo:

D'altra parte, ho rivettato un secondo pad. Forato attraverso il compensato direttamente nel metallo. Quando ho sentito che il metallo era passato, ho messo il rivetto allo stesso modo. Dopo averlo riparato, ho praticato due fori, 5 mm di diametro, e tirato l'intero "sandwich" con i due grandi rivetti. Allo stesso tempo, ha anche forato un grande diametro su entrambi i lati. Da un lato, un cappello veniva inserito in questo "buco" e, dall'altro, una rondella M5, rivettata su un rivetto.

Dopodiché, posizionando la ruota smerigliatrice sul “macinino”, ho leggermente elaborato il pezzo risultante, dandogli la forma di una maniglia:

E strettamente, con l'aiuto di una piccola mazza, vi piantò un martello:

Ora devi creare un cuneo. Dopo aver esaminato il martello, sono giunto alla conclusione che il cuneo è necessario con uno spessore di almeno cinque millimetri. Pertanto, la mia striscia come materiale per la sua fabbricazione non è adatta ...

Ancora una volta scavando nella "ferraglia", ho trovato un tale dettaglio: una volta faceva parte del baldacchino della porta della stalla:

Avendo fatto un'incisione di dimensioni pari alla larghezza del foro di atterraggio del martello, io, usando la "smerigliatrice" con un cerchio di pulizia, ho affilato il cuneo futuro. E solo dopo, taglialo completamente. (Perché è così? Sì, perché non sono in officina! Non ci sono vizi. Ed è conveniente tenerlo mentre stai affilando!)))))

Resta da martellare un cuneo in posizione. Come ricordi, nella parte metallica ho fatto un'incisione sotto di essa in anticipo, e lui stesso ha diviso il compensato:

Questo è tutto! Resta da "portare" leggermente il cerchio dei petali:

Bene, come tocco finale - avvolgi con del nastro isolante ... Certo, capisco che sto usando il nastro "sbagliato"! ))). Il vero nastro elettrico kosher dovrebbe essere blu !!! ... Ma, mi scusi ...Hai bisogno di un colore brillante! Perché uno strumento che è caduto in un cantiere “nasconde” molto e corre il rischio di essere calpestato o disseminato di detriti di costruzione, se non “colpisce” molto ... Quindi, i colori rosso e giallo sono i migliori! ...

Come già accennato, questo design della maniglia ha molto successo, come ha dimostrato la pratica. L'impugnatura non è particolarmente pesante, pertanto il martello mantiene quasi completamente le sue "proprietà d'impatto". Allo stesso tempo, la striscia di metallo "sul bordo" insieme al compensato, sono in grado di sopportare carichi significativamente maggiori rispetto a un perno a sezione trasversale rotonda, e ancora di più, un albero semplice.

Sarei felice se qualcuno trovasse utile la mia esperienza.