Secondo il maestro, oltre la metà di tutti gli aspirapolvere viene espulsa, sebbene possano ancora funzionare con la dovuta cura. Questo progetto trasforma questa spazzatura in una risorsa. Questo è un aspirapolvere per produzione e manutenzione indipendente, che può essere equipaggiato con qualsiasi motore e tubo usato da un aspiratore-donatore.

Chiunque abbia realizzato un aspirapolvere di questo tipo può utilizzare, riparare e mantenere un dispositivo del genere per tutta la vita.

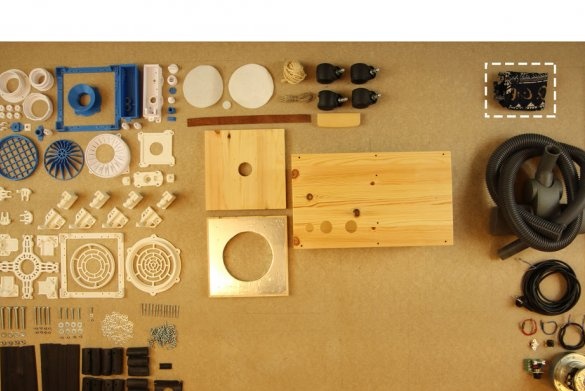

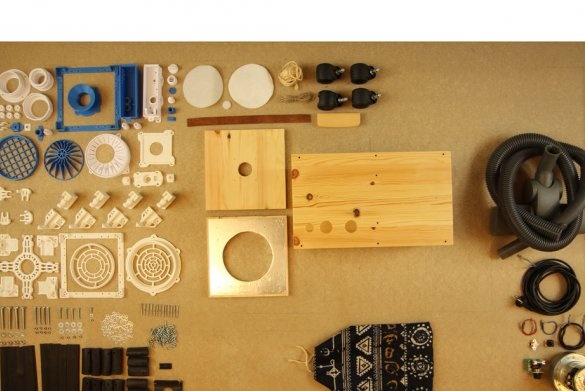

Realizzare una custodia in legno non richiede abilità speciali nel lavorare con il legno e tutti gli altri elementi strutturali possono essere stampati su una stampante 3D.

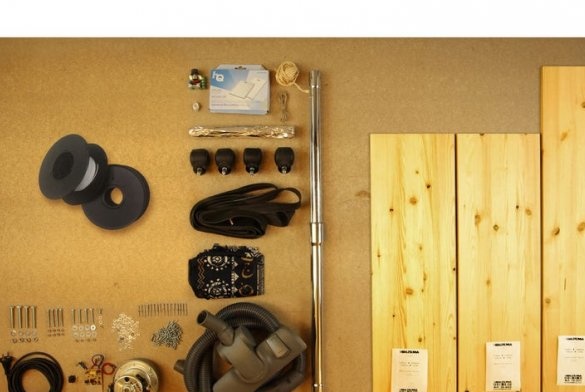

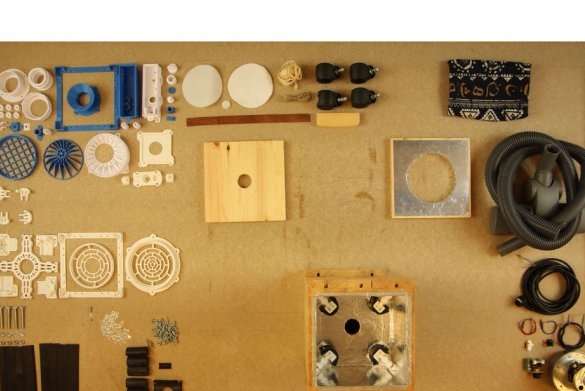

Strumenti e materiali:

-karandash;

-lineyka;

-nozh;

-Scissors;

- perforazione;

pinze a naso piatto;

cacciavite a croce;

-strubtsiny;

-napilnik;

- sega a raggio;

-zubilo;

-elektrolobzik;

-foratrice;

-sverla;

accessori per saldatura;

-3D stampante;

- macchina da cucire;

carta vetrata;

- colla per falegname;

- olio di semi di lino;

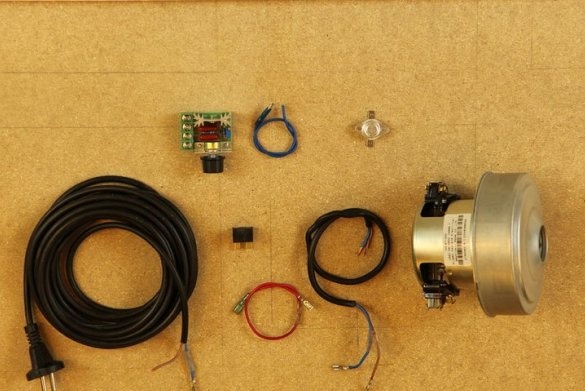

- pezzi di ricambio di un vecchio aspirapolvere (motore, tubo, cavo, ecc.);

-wheels da una sedia da ufficio;

-ciclocamera;

Tessuto di nylon

- foglio di alluminio;

-shnur;

Filtro per aspirapolvere

- schede;

- elementi di fissaggio;

- regolatore di potenza;

- sensore termico;

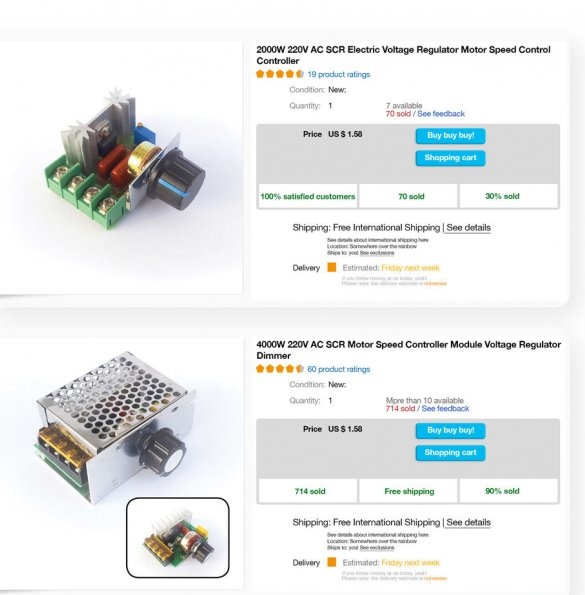

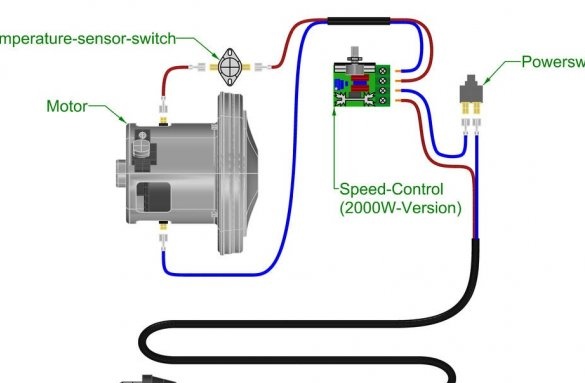

Il regolatore di potenza può essere utilizzato uno qualsiasi di quelli mostrati nella foto.

È possibile utilizzare qualsiasi motore di un aspirapolvere che si adatta ai seguenti parametri: lunghezza da 97 a 131 mm e larghezza da 97 a 150 mm.

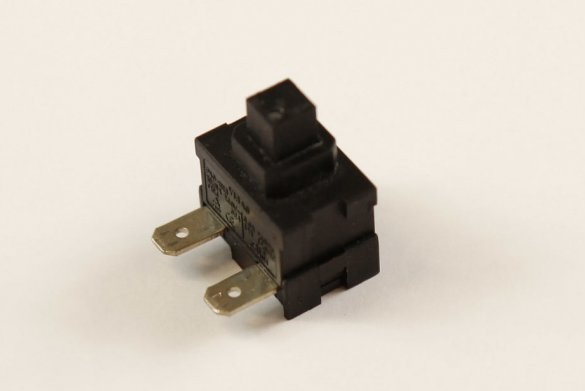

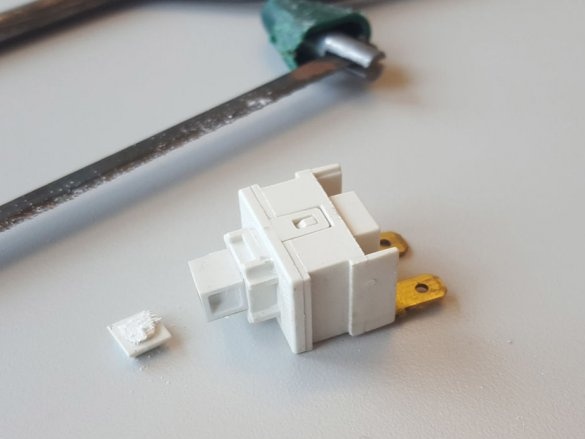

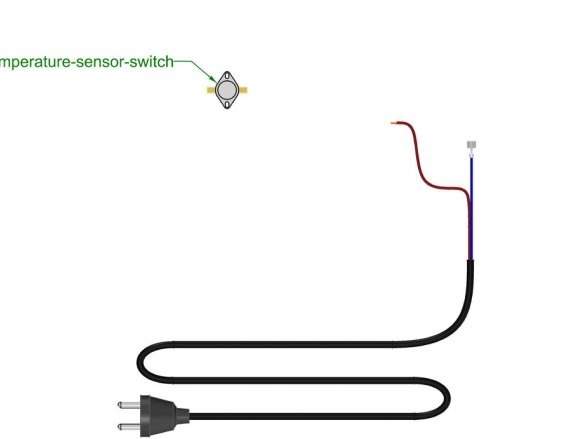

Un sensore termico necessita di un tipo normalmente chiuso attivato, nell'intervallo tra 72 e 88 ° C e con un parametro di almeno 10 A.

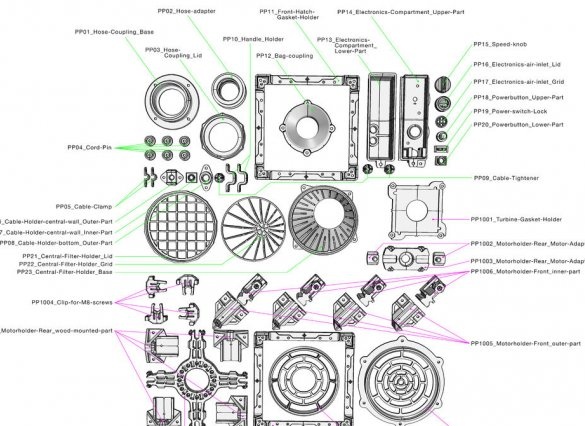

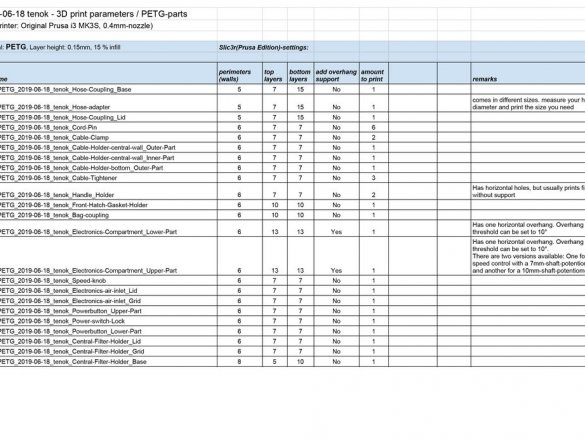

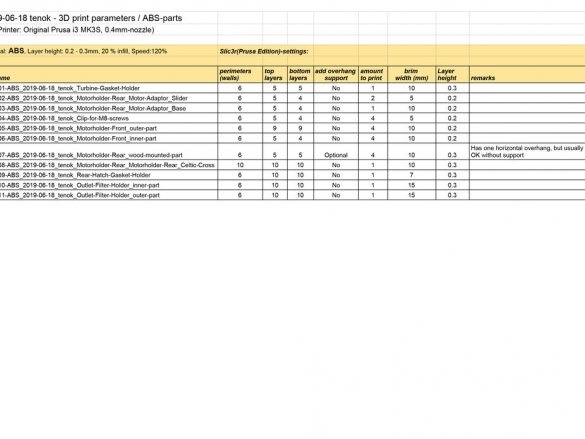

Fase 1: stampa 3D

Tutti i file per la stampa 3D possono essere scaricati all'indirizzo questo link.

Puoi vedere tutte le impostazioni di stampa scaricando questo file.

A seconda del controller selezionato, vengono stampati diversi dettagli: per il controller da 2000 W, parte PP14-s07, per 4000 W - PP14-s10.

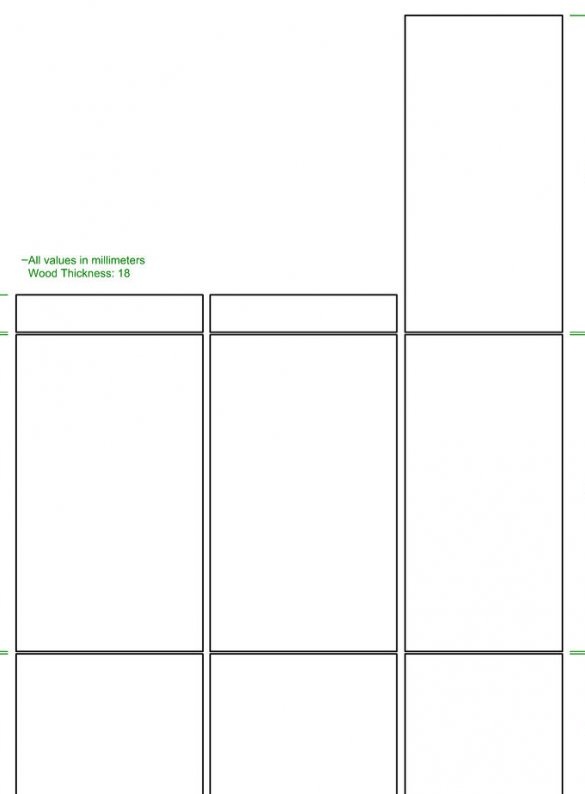

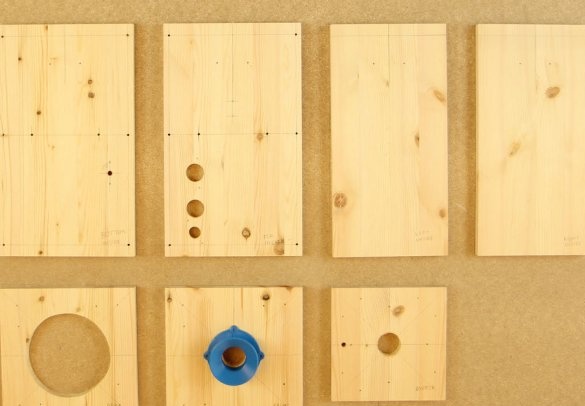

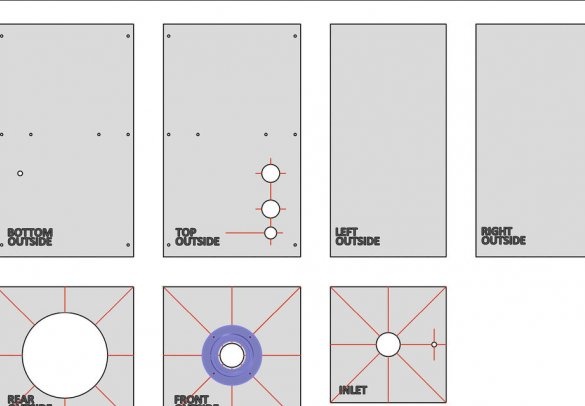

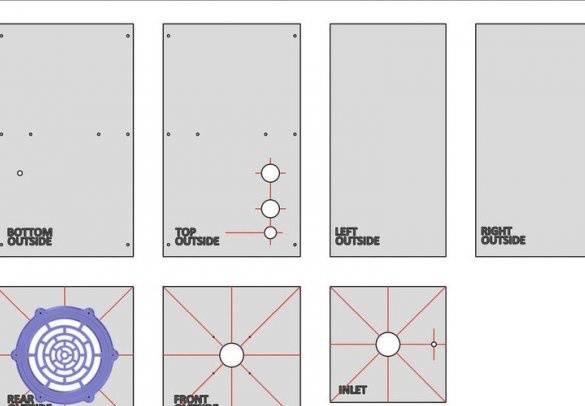

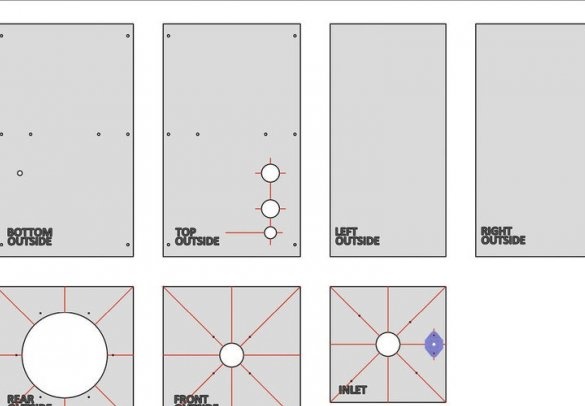

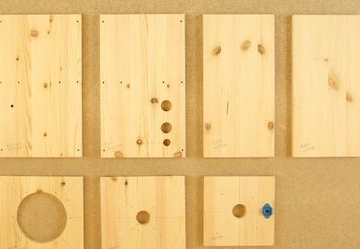

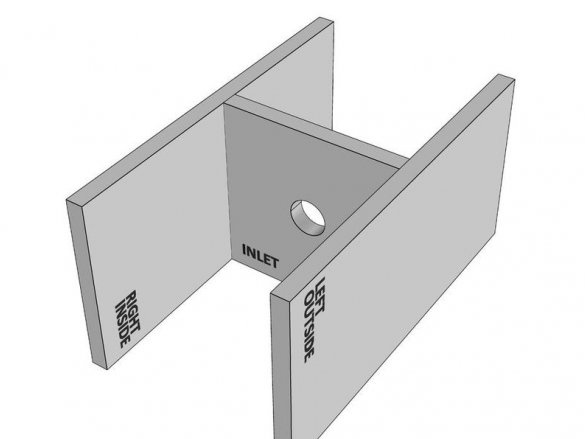

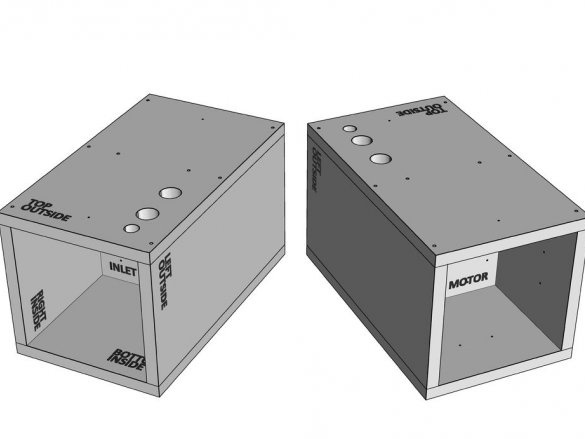

Fase due: dettagli sull'alloggiamento

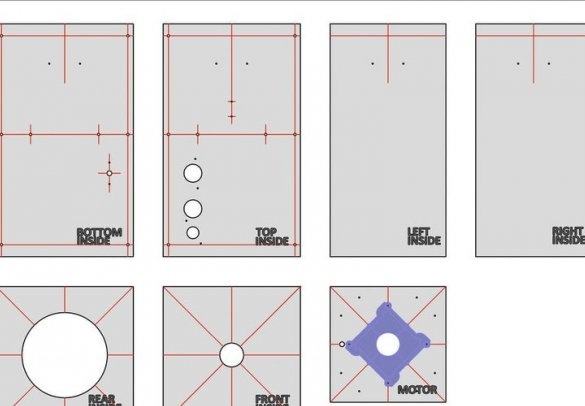

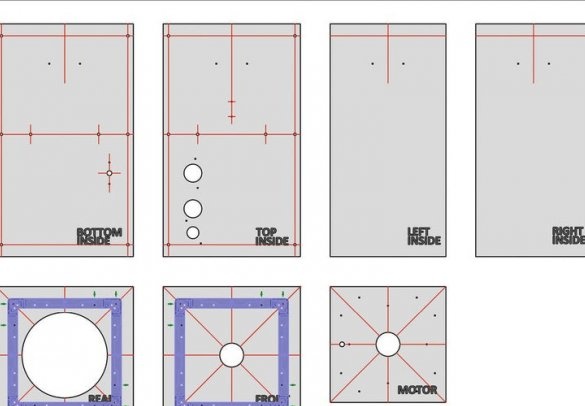

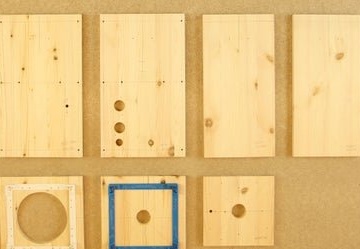

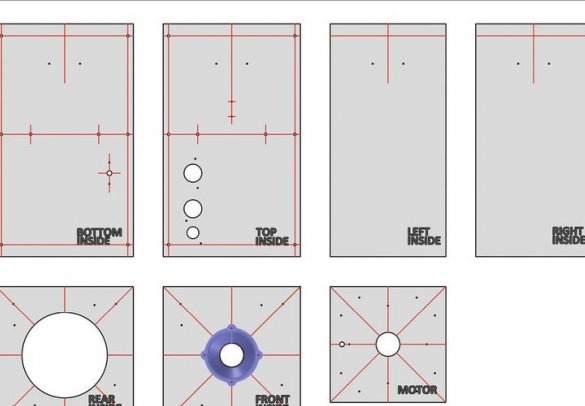

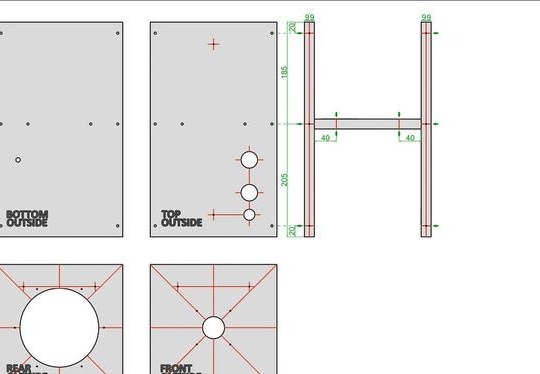

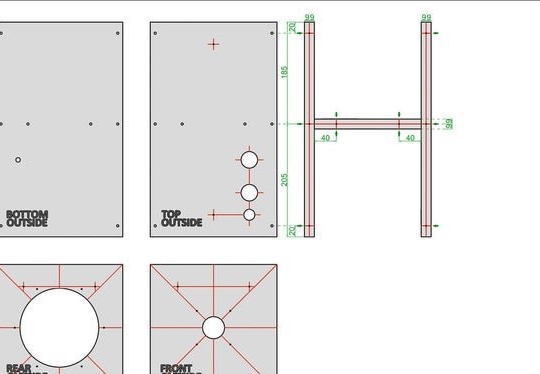

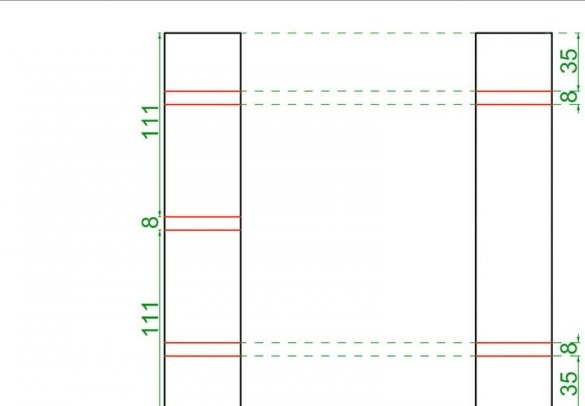

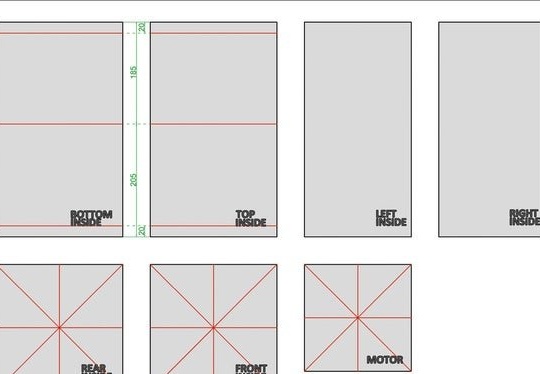

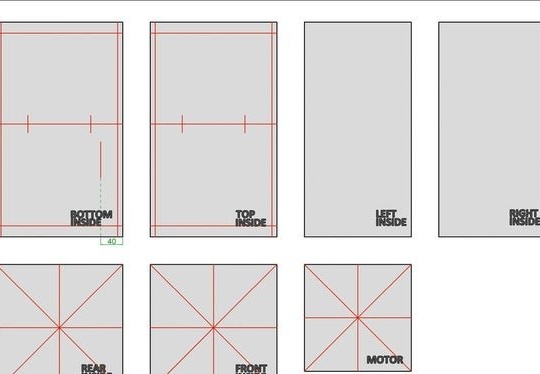

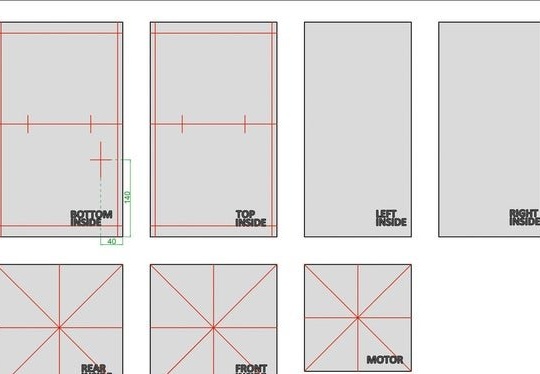

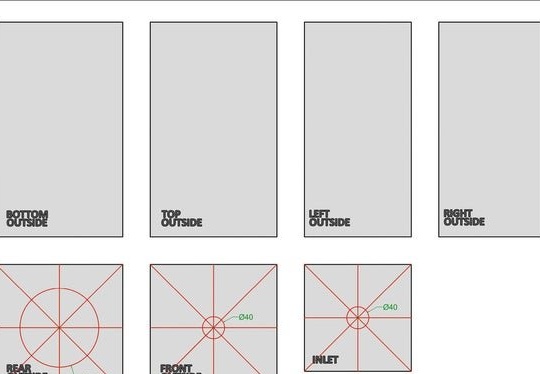

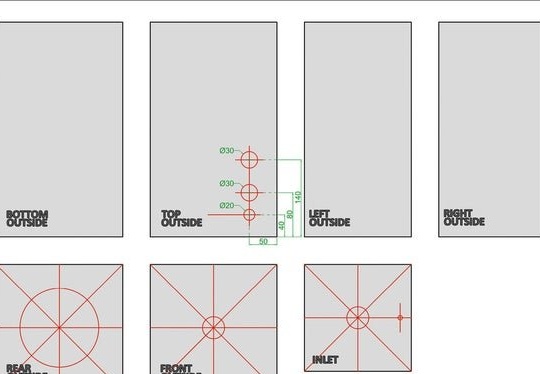

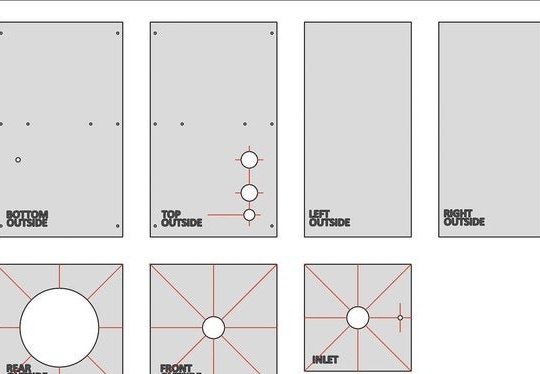

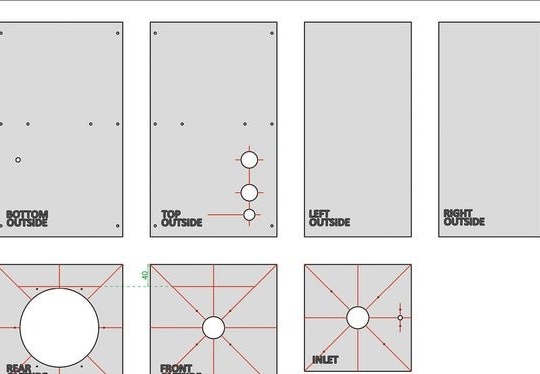

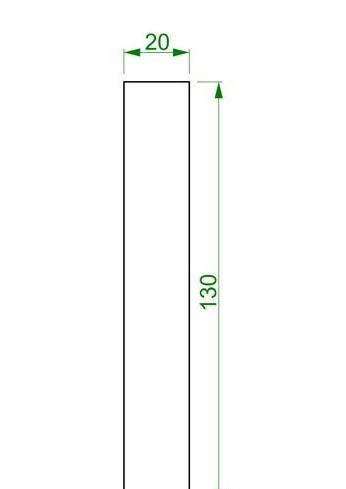

Per il caso, è necessario preparare le parti secondo il disegno. Il master utilizza una tavola di 18 mm di spessore.

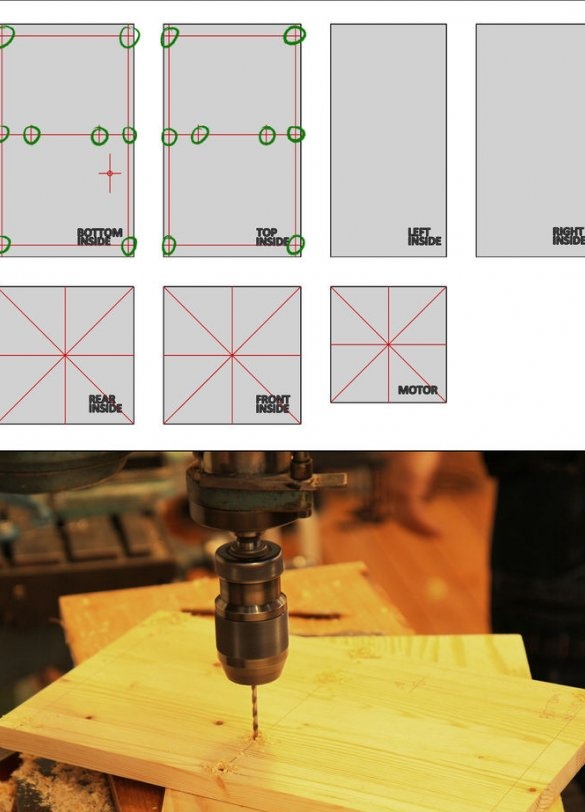

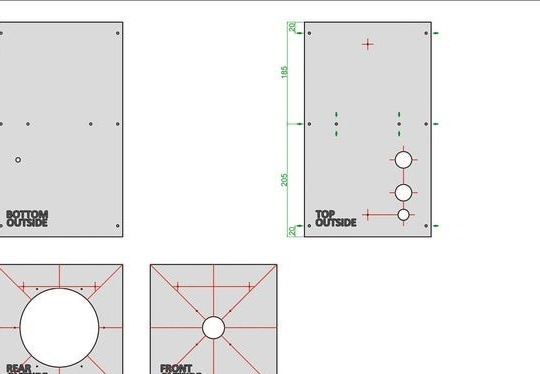

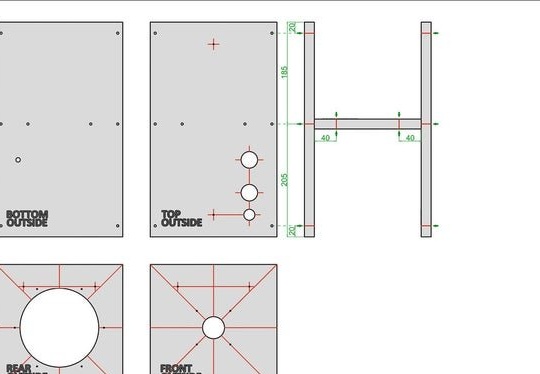

Terzo passaggio: markup

Inoltre, il master seleziona il lato anteriore delle schede, le delinea con una matita e le capovolge.

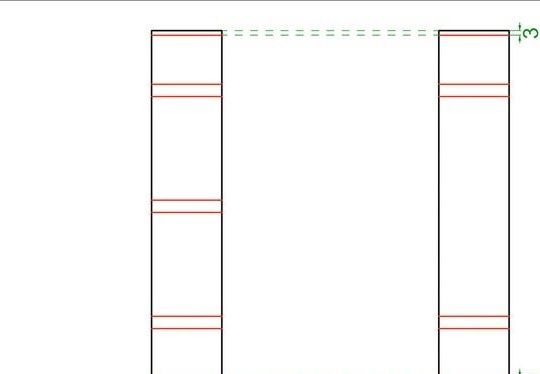

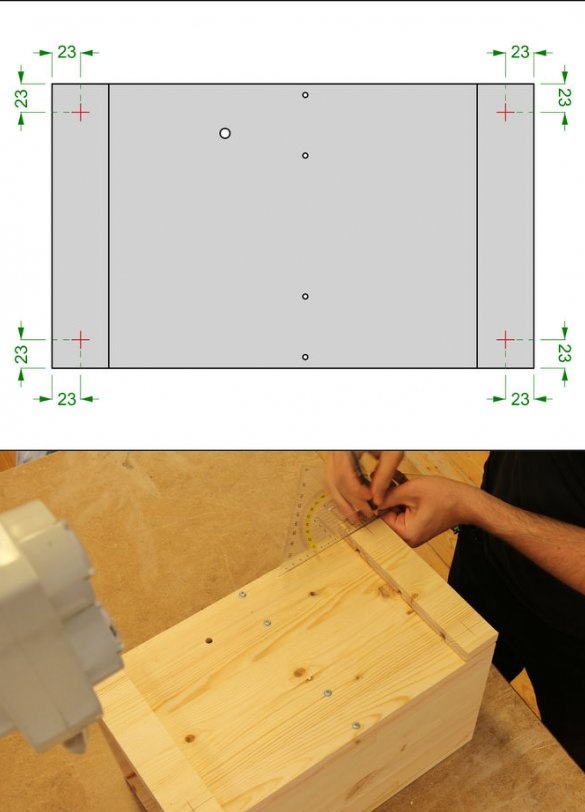

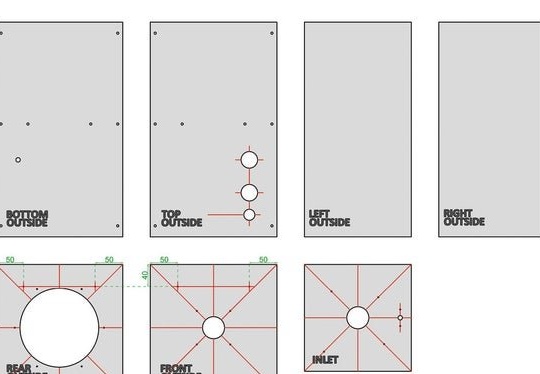

Inoltre, il master effettua il markup come nelle figure.

Capovolge di nuovo gli spazi vuoti e segna.

Quarto passaggio: fori

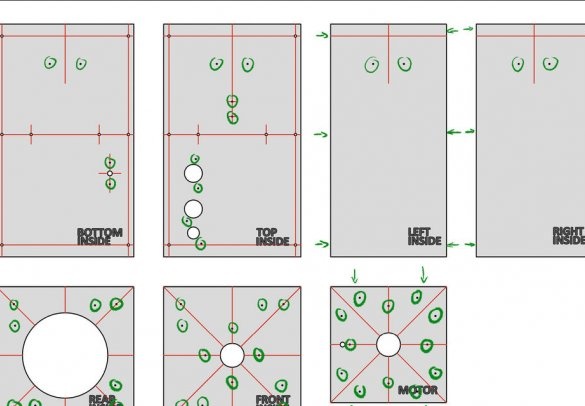

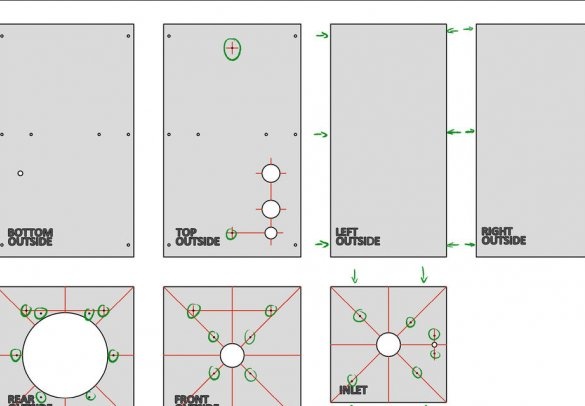

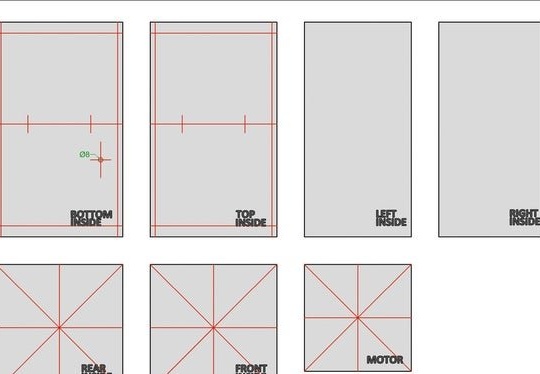

Ora devi praticare dei fori. All'intersezione delle linee (contrassegnate da un cerchio verde), vengono praticati fori con un diametro di 5 mm. I fori rimanenti vengono praticati in base alla marcatura.

Praticare un foro Ø143 mm.

Ecco cosa è successo.

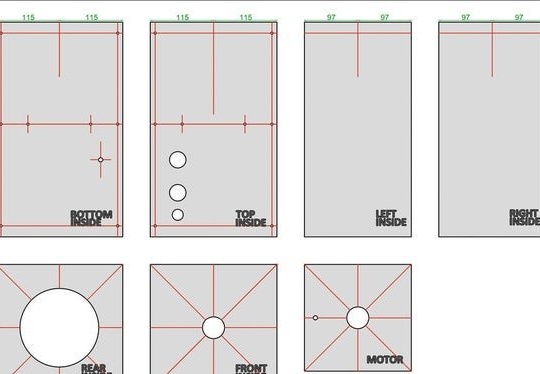

Fase cinque: marcatura per inserti filettati

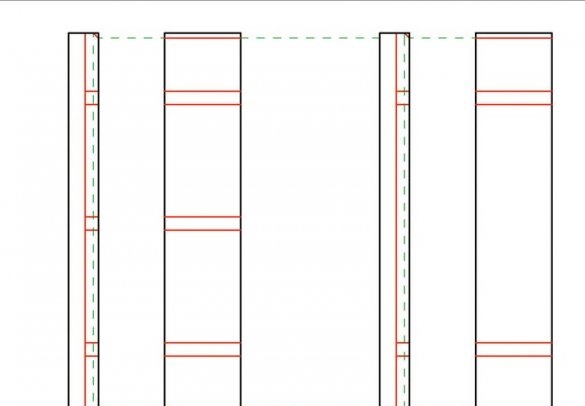

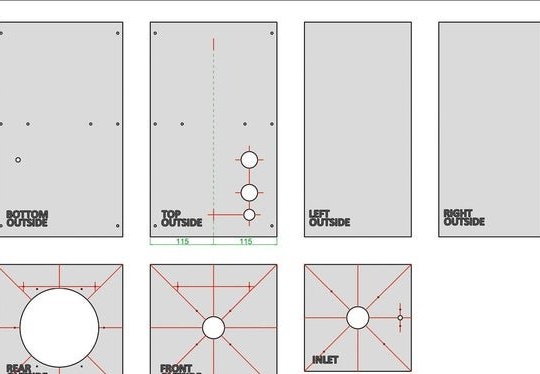

Posiziona i dettagli come nella foto e crea segni verticali e orizzontali.

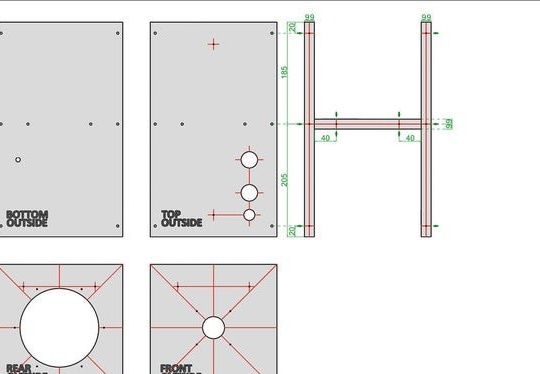

Inoltre, utilizzando le parti stampate "PP1007_Motorholder-Rear_wood-mount-part", è contrassegnato in base alle figure.

"PP1007_Motorholder-Rear_wood-mount-parte"

«PP08_Cable-Holder-bottom_Outer-Part»

Aggiunge due linee orizzontali.

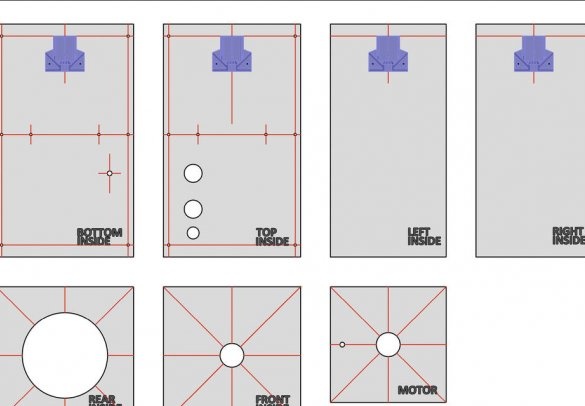

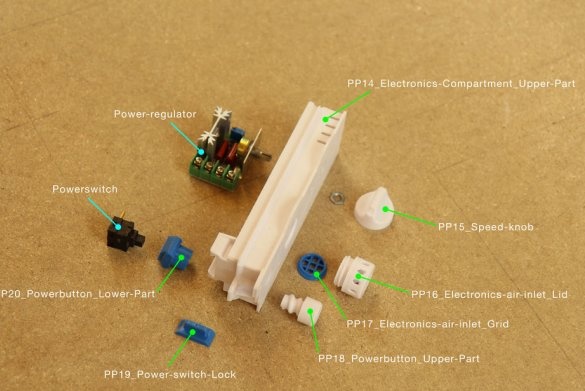

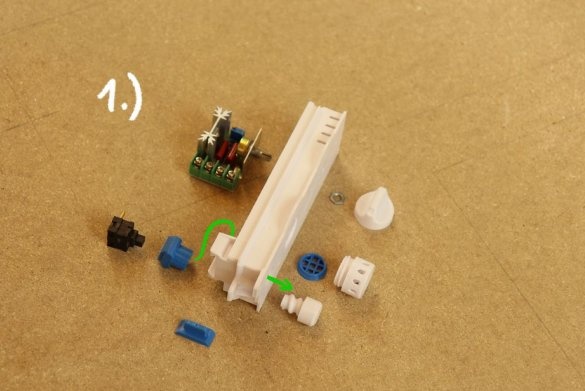

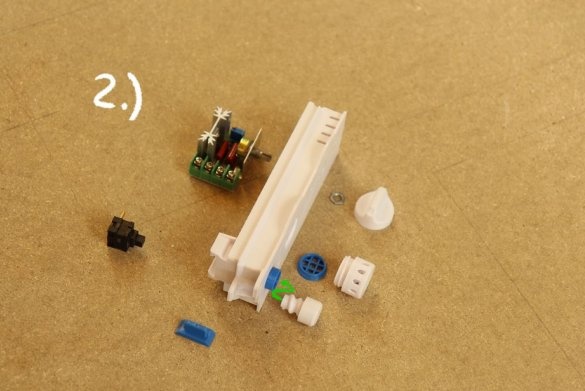

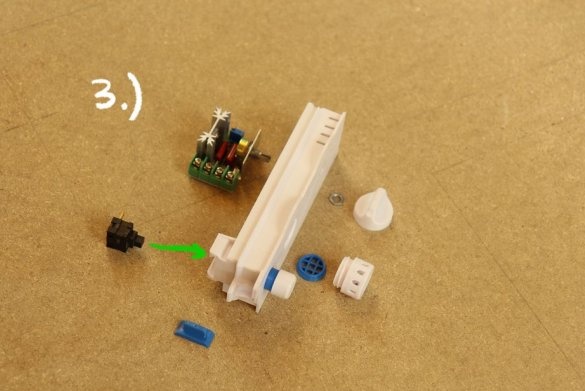

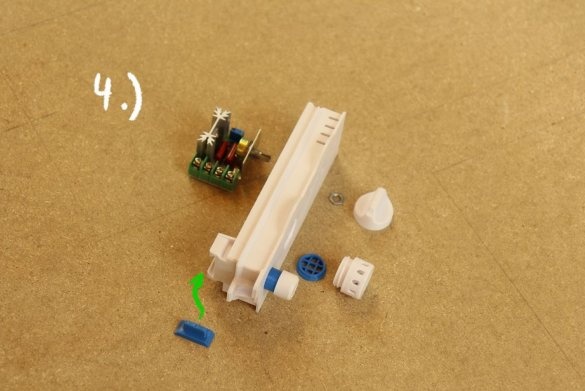

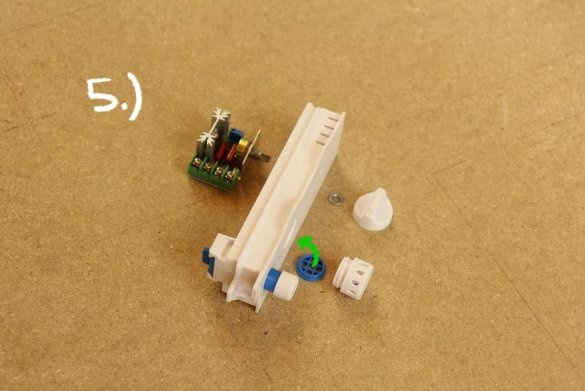

Fase sei: assemblaggio del quadro elettrico

Per ulteriori lavori, è necessario montare parzialmente il quadro elettrico. Le seguenti parti sono necessarie per il montaggio6

PP14_Electronics-Compartment_Upper-Part

PP15_Penna velocità

PP16_Electronics-air-inlet_Lid

PP17_Electronics-air-inlet_Grid

PP18_Powerbutton_Upper-Part

PP19_Power

PP20_Powerbutton_Lower-Part

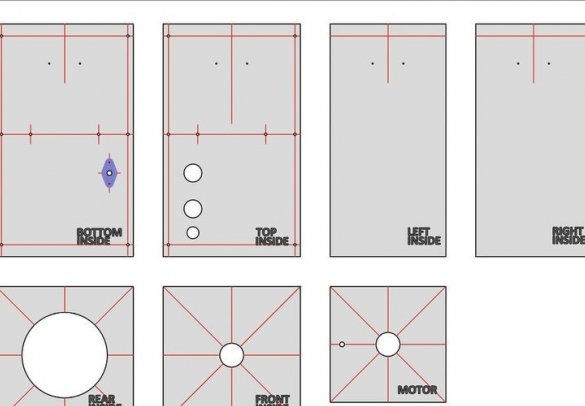

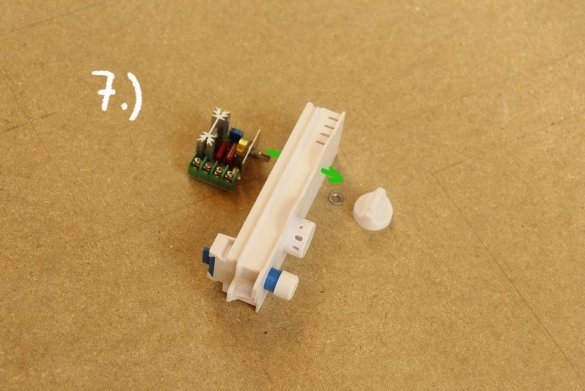

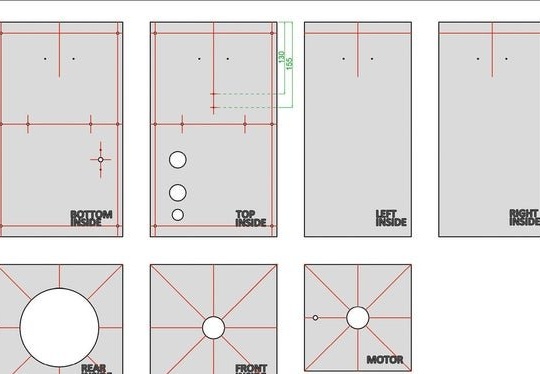

Settimo passo: ulteriore marcatura

Il pannello assemblato (PP14) è posizionato sulla parte della custodia e contrassegna i fori.

Esegue il markup per PP1005.

Contrassegna PP1001.

PP11 e PP1009.

PP12.

Lavagna a fogli mobili.

Segna PP01.

PP1011

PP23

PP06

Contrassegna ulteriormente le linee, come nel disegno.

Preinstalla parti e marchi.

Gira e segna il retro delle parti del corpo.

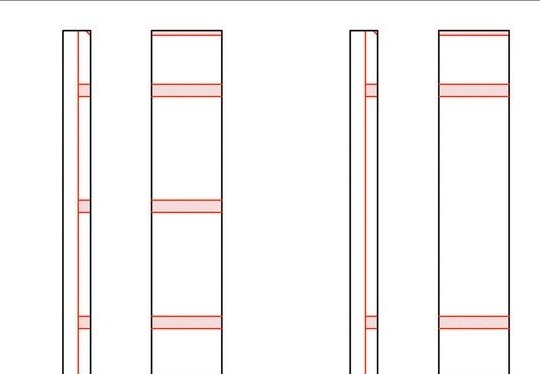

Un trapano da 2 mm esegue fori ciechi profondi 13 mm È necessario praticare i cerchi verdi contrassegnati.

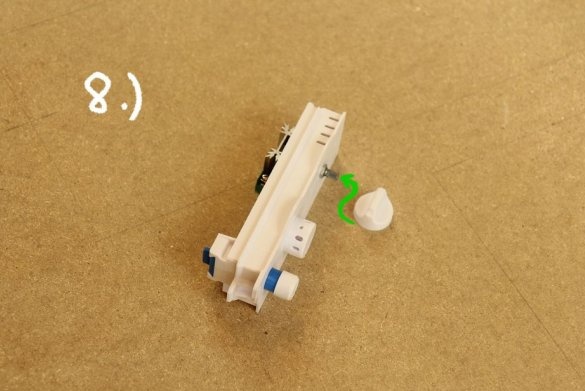

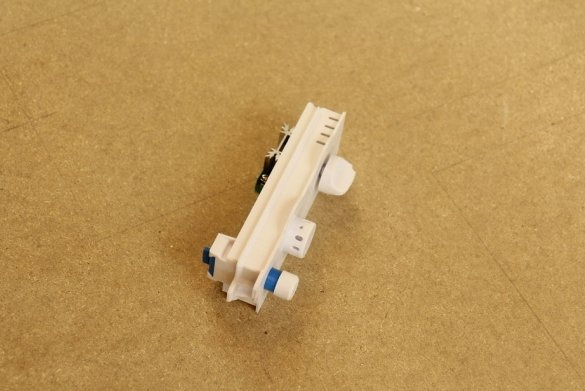

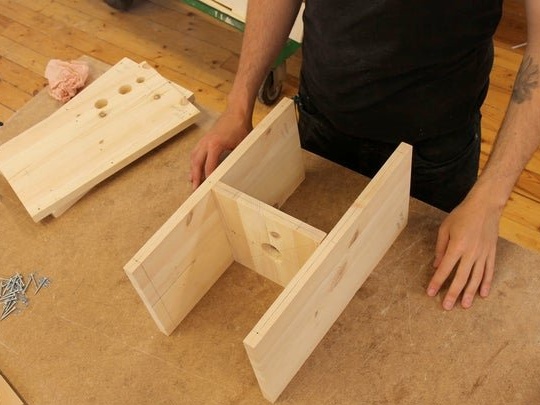

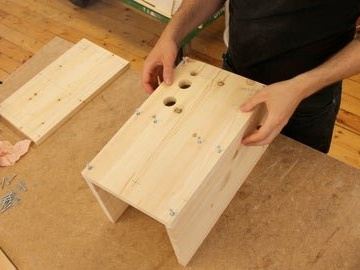

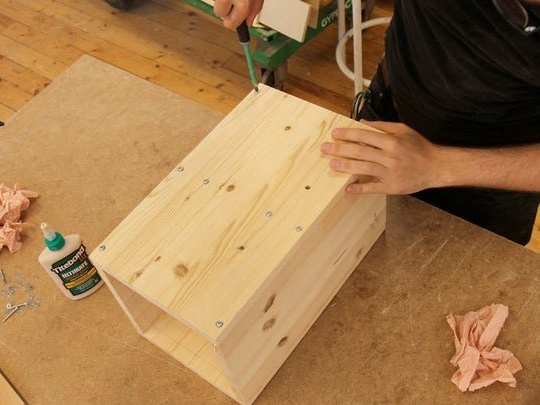

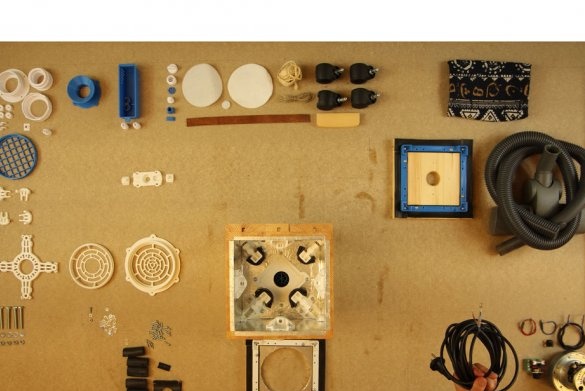

Fase otto: assemblaggio dell'alloggiamento

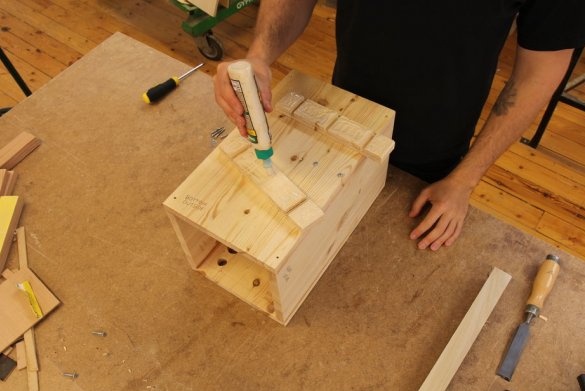

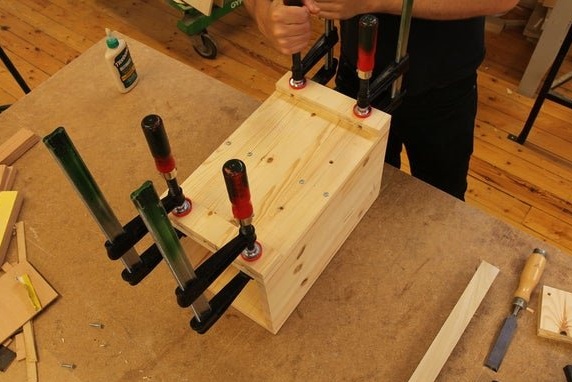

Ora puoi iniziare a montare il caso. Il maestro incolla i dettagli della custodia con la colla per carpenteria e la fissa con le viti.

Step Nine: Piedi

Per le gambe, il maestro usa due pezzi già preparati. Contrassegna.

Sfumature e tagli, secondo il markup, legno.

Bastoni.

Praticare fori con un diametro di 11 mm e una profondità di 30 mm. Questi sono i fori per l'albero della ruota.

Passo dieci: macinazione

Svita le viti e lucida la custodia.

Step Eleven: Penna

Fa una penna.

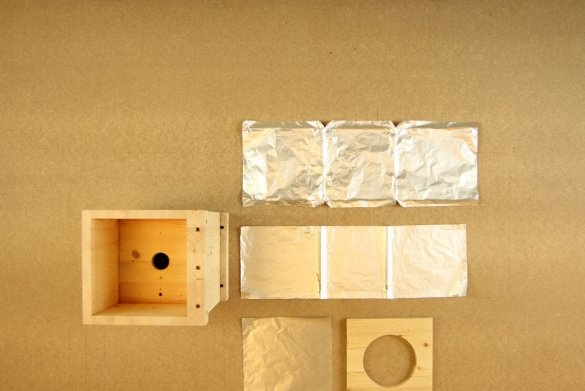

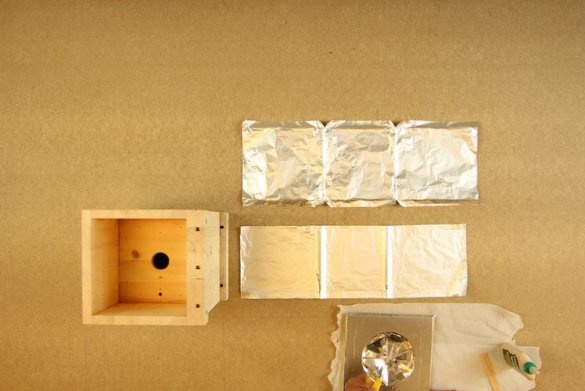

Dodici passi: schermatura

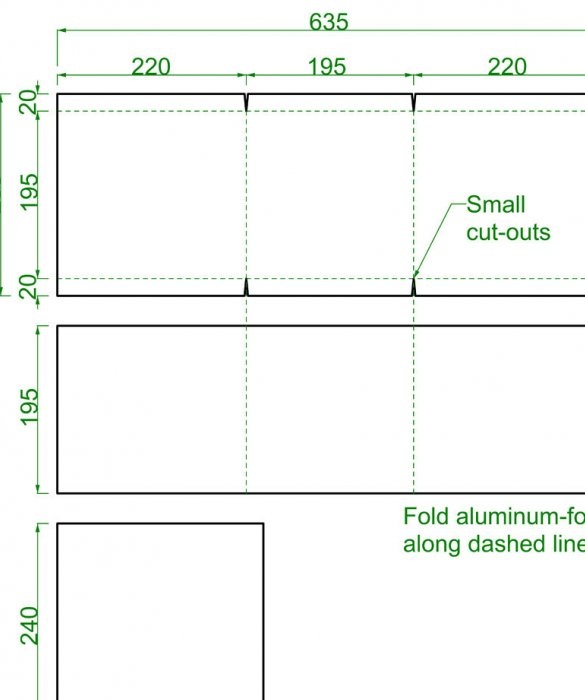

Questo passaggio è particolarmente importante se per lo scafo è stato utilizzato legno di conifere. La resina può essere rilasciata dalle conifere quando riscaldata. La resina cadrà nel motore e non funzionerà. Per protezione, il master incolla l'interno della custodia con un foglio.

La pellicola deve essere incollata su un adesivo resistente al calore con un parametro di almeno 90 gradi.

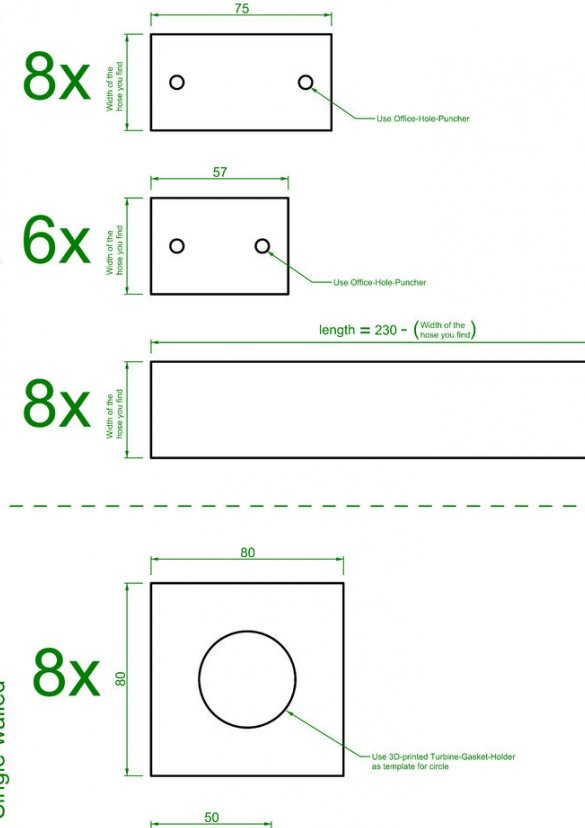

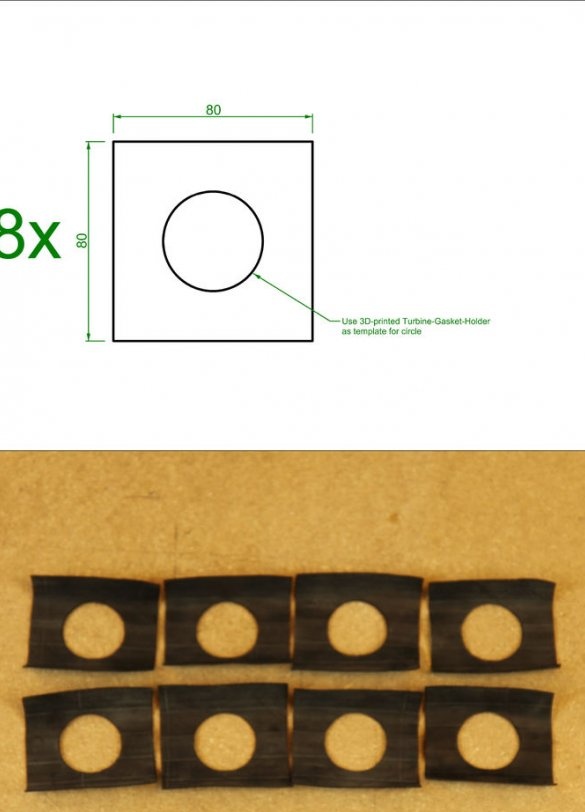

Step 13: Guarnizioni

Il maestro della guarnizione taglia fuori dalla vecchia camera della bicicletta.

I fori danno un pugno.

Quattordicesimo passaggio: filtro

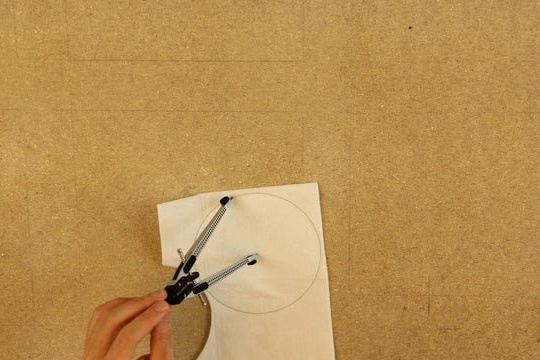

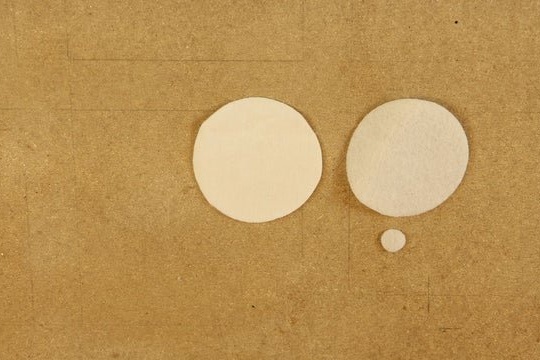

Il filtro principale taglia i filtri finiti per un aspirapolvere. Ci sono due filtri nella confezione, uno per la massima, il secondo per la pulizia fine. Dal filtro per la pulizia fine il master taglia un cerchio con un diametro di 132 mm, da uno grosso, due cerchi da 125 e 24 mm.

Dal tessuto, il maestro cuce la borsa.

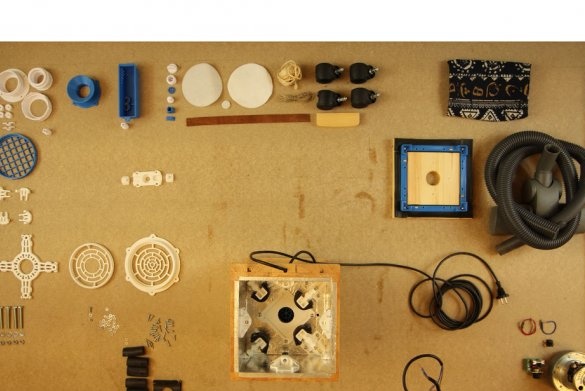

Passo quindici: Cablaggio

Successivamente, il master installa le parti elettriche secondo lo schema.

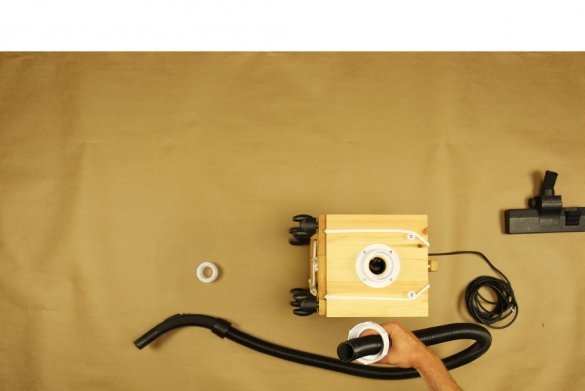

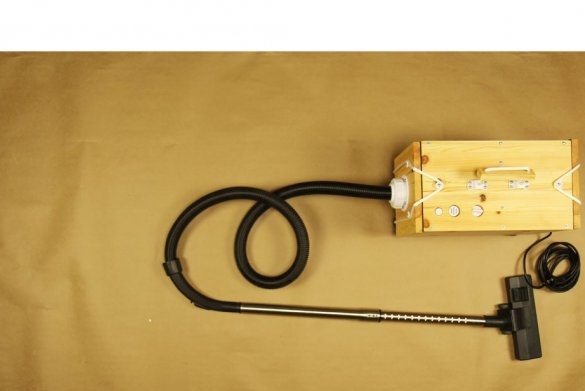

Step sedici: montaggio

Ora puoi iniziare a montare l'aspirapolvere. La procedura guidata imposta il motore, il filtro, il pannello di controllo. Installa le copertine anteriore e posteriore. Collega un tubo.

L'aspirapolvere è pronto.

E, infine, un breve video divertente.