Ciao cari lettori del sito!

Devo lavorare con tubi di plastica per il riscaldamento sotto il soffitto ad un'altezza di 3 metri. E a causa del materiale disponibile (ovvero i resti), che doveva essere piegato lungo le pareti (tubi, pannelli, metallo, ecc.), Non è sempre possibile posizionare una scala a pioli in modo che la piattaforma superiore sia in posizione orizzontale, la scala a gradini è impostata come scala normale. Conoscenti e amici che potrebbero aiutare a tenere un saldatore non possono venire in soccorso a causa dei loro affari. Ma devi lavorare. Quindi c'era un'idea così originale ...

Ci sono voluti circa 2 ore!

materiale

- angoli in plastica, tee, tappi per tubi acqua in PP da 20 mm

- tubo di plastica (rivestimento) 20 mm PP

- cinturino 25 mm

- fibbia della cintura

- bottoni di plastica con zecche

- scarichi di tubi per fognatura 50 mm e 110 mm (grigio, perché anche PP)

- Rivetti 4x10

- rondelle rinforzate 4 mm

Gli strumenti

- trapano o cacciavite

- Punta da 4 mm

- costruzione di asciugacapelli o stazione di saldatura

- coltello da cancelleria

- punteruolo

- saldatore per tubi in PP

- forbici per tubi in PP

- saldatore (normale)

- martello e incudine (morsa)

- Punta da 19,5 mm in metallo (se si usano parti usate)

- rivettatrice

- RESPIRATORE, OCCHIALI PROTETTIVI, CUFFIE PROTETTIVE E CONOSCENZE OBBLIGATORIE DI SICUREZZA

Step 1: Preparazione del materiale e disegno tecnico.

Non ho visto alcun motivo per acquistare angoli, raccordi e tasselli in plastica, perché Ne avevo abbastanza di dettagli usati e corrotti della parte durante il lavoro.

Lo scopo di raccogliere questa spazzatura era che volevo fonderli di nuovo in seguito, ma sia il frantoio che l'unità di fusione per la plastica non sono ancora pronti, e sono nei miei piani, quindi sono tornati utili per questo prodotto fatto in casa.

Mettere il saldatore sui tubi per determinare come apparirà la creazione finale e pensare a come disegnarlo per facilitare il lavoro.La cosa più importante nel disegnare l'immagine è come tenere il saldatore nella fondina.

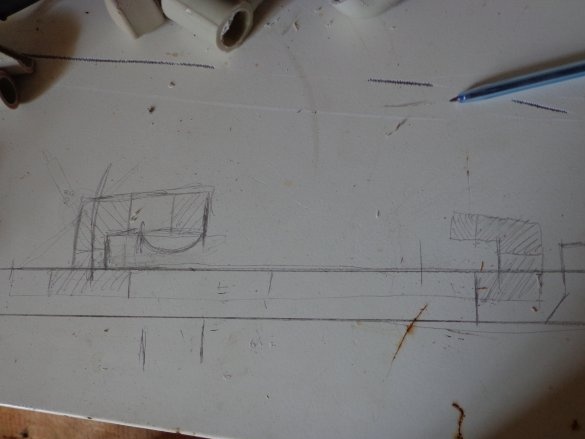

Quindi il disegno tecnico

Per prima cosa devi disegnare un disegno tecnico, si è scoperto "non proprio", ma questo è per capire le caratteristiche generali e le idee future.

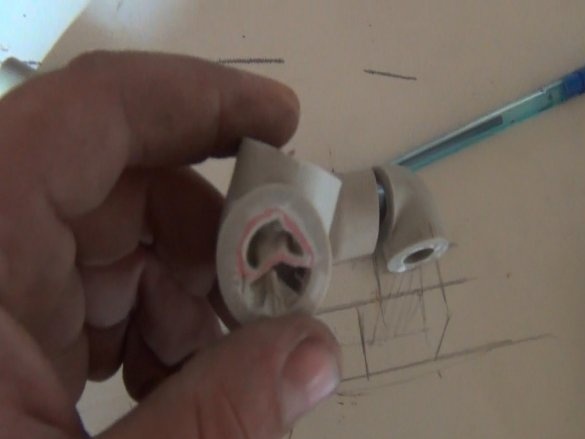

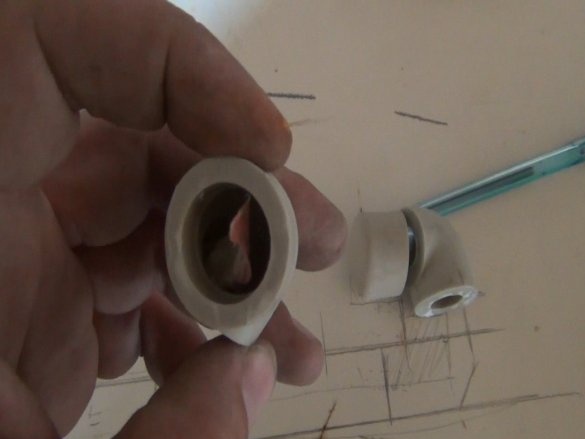

Quindi estraiamo il pacchetto in cui sono archiviati i dettagli e selezioniamo quelli che sono necessari. Sono utilizzati e devono essere forati con un trapano di 19,5 mm.

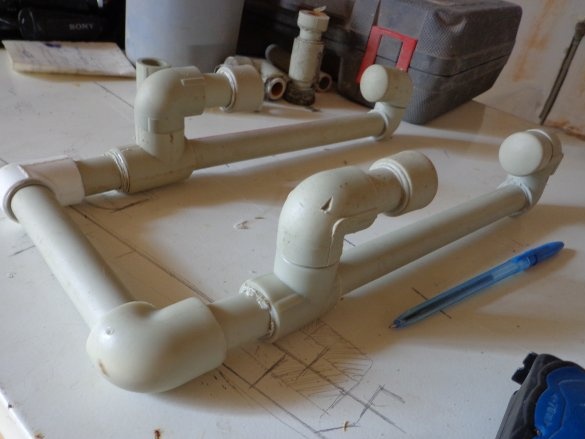

Passaggio 2: tagliare gli spazi vuoti.

Tagliamo il pezzo partendo dal disegno e dalle dimensioni dei supporti delle gambe del saldatore per tubi.

Tagliamo angoli e magliette come nella foto.Questo viene fatto in modo che se fossero saldati come se fossero acquistati, allora ci sarebbe troppo spazio tra le parti e il saldatore non si reggerebbe e cadrebbe con una frequenza invidiabile. Alcune parti, in particolare tee e angoli, sono tagliate più corte, ciò è necessario in modo che quando si installano le gambe nella fondina, non si aggrappano ai davanzali (vedi foto).

E disponili secondo la figura ...

Passaggio 3: spazi di saldatura.

perché non è un approvvigionamento idrico, quindi scalderò i dettagli solo di 5 mm di profondità. Il risultato finale è stato abbastanza sufficiente.

Abbiamo due dettagli

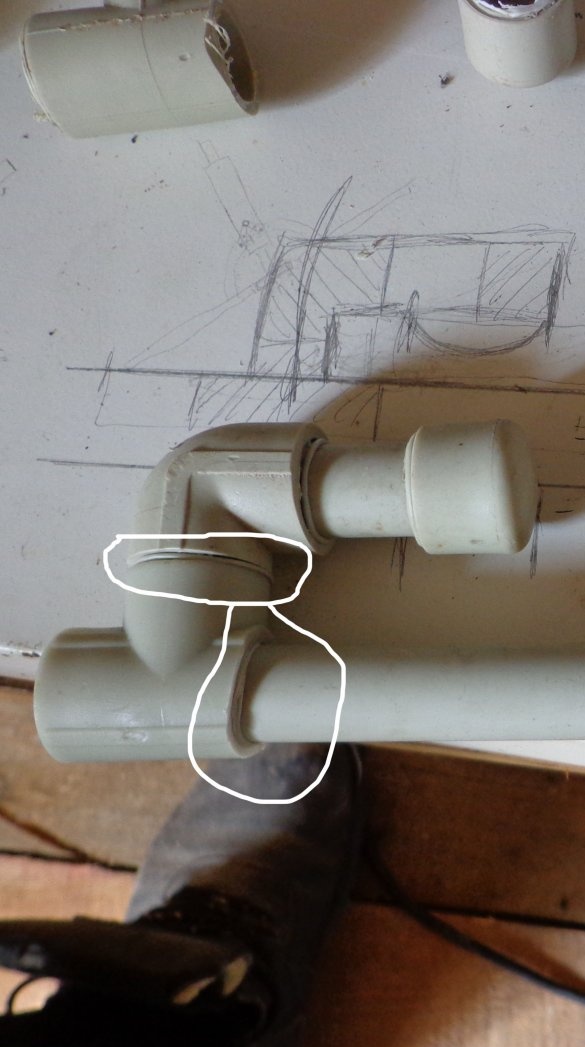

Bene, ora dobbiamo creare un ponticello tra le parti risultanti dallo stesso tubo.

Ma quando ho realizzato questo jumper, ho scoperto che il saldatore si aggrappava ad esso e doveva essere rifatto in modo che non si aggrappasse (un'ottima soluzione al problema).

Ecco un'altra idea, funzionante, di jumper.

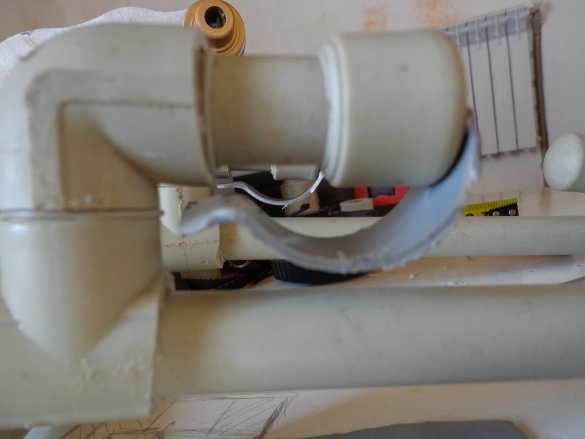

Anche nella parte inferiore doveva fare un ponticello da un tubo grigio. Quando la struttura di lavoro ha superato un test drive, ha scoperto che le estremità inferiori divergevano periodicamente, questo non dà alcuna affidabilità ...

Ho tagliato un piatto di 14x6 cm e l'ho saldato sul fondo della struttura ai lati. Scanalature prefabbricate da 0,5x3 cm sulla fondina sul retro, questo sarà necessario ulteriormente ...

Passaggio 4: arresti laterali e morsetti.

Per evitare che il saldatore fuoriesca dalla fondina, ho creato dei limitatori sui lati (superiore e inferiore) e delle "molle" nella parte superiore.

Ho ritagliato i piatti da un pezzo di tubo da 110 mm e, dato che erano arrotondati, l'ho riscaldato con un asciugacapelli (temperatura di circa 210 gradi) e l'ho premuto con una tavola per renderlo piatto.

Il risultato è stato tale record.

Si è scoperto che due piastre di 2x3 cm e due 5x2 cm le ho saldate con un normale saldatore.

Piastre di pressione, molle, tagliate da tubi da 50 mm (anche fognature).

Il fatto che fosse una pipa solo per aiutare. Tagliare un anello largo 2,5 cm, tagliare lungo per ottenere due archi.

Ho tagliato a forma di V da un bordo, in modo che in seguito si adattasse più saldamente alla spina e ci fosse più spazio per la saldatura.

D'altra parte, dopo essersi ritirato di circa 5 mm, è stato riscaldato da una stazione di saldatura e piegato nella direzione opposta rispetto all'arrotondamento.

Questo deve essere fatto in modo che la molla non aderisca al davanzale sulle parti saldate.

Il risultato (ovviamente non puoi descriverlo nella foto, ma il video mostra come funziona).

Passaggio 5: monta dalle cinghie.

Prima di iniziare ulteriori lavori, è necessario tenere conto della lunghezza delle cinture. Per non bruciarti la mano, la maniglia del saldatore nella fondina deve essere al livello della mano abbassata verso il basso.

Affinché la nostra fondina diventi una fondina, abbiamo bisogno di allacciare la cintura, bene, e una circonferenza attorno alla gamba.

Per questo, è stato acquistato un massetto da carico, una larghezza di 2,5 cm e un dispositivo di fissaggio (blocco) su un lato. La chiusura era nell'argomento, molto conveniente.

La cinghia stessa è di 2,5 metri. Ho usato 60 cm di lunghezza per circondarmi le gambe (tagliato con un buon margine). L'estremità tagliata della cintura, in modo che non si sfilaccia, con un saldatore, si muoveva delicatamente lungo il bordo tagliato. Questo ha saldato le fibre e sembrano da un negozio.

Inserire la cinghia con la fibbia nelle scanalature pretagliate.

La circonferenza intorno alla gamba è pronta.

Per il fissaggio a una cintura, sono stati utilizzati due nastri da 50 cm.

Dato che il maglione è lungo 10 cm e il nastro di 2,5 cm, qui ho dovuto fare anche un maglione.

Una piastra di 10x3 cm. Ai lati ho praticato due fori per rivetti di 4 mm di diametro. È necessario affinché le cinghie non convergano l'una con l'altra. Due cinturini sono meglio di uno, ero convinto per esperienza personale, perché Lavoro in pantaloni con una cintura (cintura). Sul lato c'è una cinghia per la cintura, e in modo che le cinghie non si muovano dai movimenti verso la parte anteriore o dietro la parte posteriore, mettiamo le cinghie della fondina sotto la cintura ai lati della cinghia. Check-in!

Installiamo le cinghie intorno ai bordi facendo fori con il punteruolo nella cinghia a livello con i fori praticati nella cinghia e li fissiamo usando un rivetto manuale, rivetti con rondelle rinforzate sulla piastra.

Affinché le estremità dei rivetti in futuro non si aggrappino ai vestiti, devono essere appiattite con un martello su una morsa.

Installiamo pulsanti di plastica. Sono composti da 4 parti: mamma, papà e due parti che sono sia facciali che sbagliate.

Tutto, la fondina è pronta ...

P.S .: Alla fine del video mostra come funziona. Come lavorare con un tale dispositivo durante il processo di lavoro sulle scale non c'era tempo per registrare video, non incolparmi, ma ho dovuto terminare urgentemente il lavoro con i tubi di riscaldamento.