In questo articolo, imparerai da Steve, l'autore del canale YouTube "Pask Makes" sulla tecnologia di creazione di un coltello da marcatura.

L'intero processo è abbastanza semplice e non richiederà più di un paio d'ore e il risultato ti farà piacere.

Materiali.

- Lamiera di alluminio

- Acciaio al carbonio alto 15N20

- Morsetti in acciaio

- Cinturino in pelle

—

—

- vernice

- Liquido detergente per vetri

- Acetone

- Cera

- Olio vegetale

- Carta vetrata.

strumenti, usato dall'autore.

—

—

—

—

- Levigatrice a nastro

—

—

- Forno a gas o elettrico

- Rettificatrice, disco di lucidatura

—

- Morsa, lima, cacciavite, coltello.

Processo di fabbricazione.

Per la lama del coltello stesso avrai bisogno di un pezzo di acciaio ad alto tenore di carbonio, che deve essere temprato, una vecchia lima, una lama per sega circolare, una lama da un seghetto elettrico.

Quindi, il master utilizza un pezzo di nastro d'acciaio 15N20, che è l'ideale per il progetto di spessore.

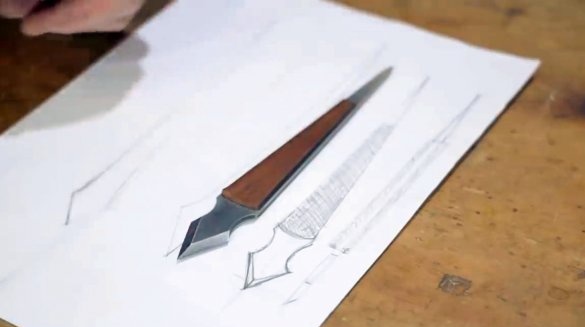

Ecco uno schizzo originale da cui l'autore prende un modello di carta.

Quindi fa in fretta una copia esatta del modello, ma già da una striscia di alluminio nel caso in cui debba ripetere l'intero processo.

La piastra contrassegnata è fissata con un morsetto al banco da lavoro ed è tagliata con un seghetto.

Affinché la marcatura sia chiaramente visibile, la striscia di acciaio è verniciata con vernice acrilica.

Il master applica il modello al piatto d'acciaio, lo preme con un morsetto sul tavolo e con l'aiuto di un punteruolo trasferisce con cura il contorno del modello sulla superficie del piatto.

Quindi taglia la forma del futuro coltello con una smerigliatrice con un disco diamantato su metallo.

Schiacciamento e levigatura di spigoli vivi sulla rettificatrice, a volte bagnando il pezzo con acqua. Crea anche rientranze semicircolari per le dita.

Ora sostituisce la tabella e il sistema di alimentazione Lena. Allinea l'arrotondamento.

È tempo di passare alla formazione preliminare dei taglienti. Steve blocca il pezzo in un blocco speciale.

Quindi espone la cinghia della rettificatrice con un angolo di 60 gradi rispetto alla superficie del tavolo.

Quindi preme il pezzo sul nastro e inizia a affilare. Su ciascun bordo del tagliente della lama, il maestro lascia circa mezzo millimetro di materiale, il che consentirà di evitare crepe indesiderate quando l'artigiano procede al trattamento termico del metallo.

Inoltre, l'autore inserisce il pezzo con il lato affilato in un ritaglio appositamente realizzato in un legno rotondo di legno, fissandolo con un morsetto.

Blocca il secondo bordo del giro nel mandrino di un cacciavite e macina la seconda estremità del pezzo su una rettificatrice. In un modo così semplice, forma un tronchese a forma di cono, come un punteruolo.

Successivamente, il pezzo viene premuto dall'impugnatura sul tavolo ed esegue la rettifica manuale usando liquido per pulire vetri e carta vetrata. Questo consiglio dovrebbe essere preso in considerazione, poiché la composizione di questi fluidi migliora la scorrevolezza e cattura meglio la polvere di acciaio fine risultante.

Per indurire l'acciaio, non è necessario alcun trucco speciale. È sufficiente un normale bruciatore a gas. La cosa principale è dirigere il calore della fiamma dalla lama stessa, riscaldando il corpo del pezzo. Se riscaldi i bordi stessi, si surriscaldano troppo!

Allo stesso tempo, il maestro non riscalda troppo l'acciaio, ma solo al rosso ciliegia. Quindi lo controlla con un magnete. Non appena il bordo del pezzo non viene più magnetizzato, il prodotto si spegne in olio vegetale.

Quindi, allo stesso modo, tempera il secondo coltello. Da questa temperatura, l'olio si accende anche.

Dopotutto, un piccolo bordo rifilato con un file e carta vetrata.

Ora il maestro posiziona il pezzo nella fornace e rilascia l'acciaio ad una temperatura di 2100C per due ore.

Mentre il processo di ferie è in corso, l'autore ritaglia pezzi di cuoio per il manico del coltello. Taglia anche il modello in eccesso e vi taglia un pezzo di pelle in modo che vi sia un margine millimetrico su ciascun lato. Successivamente si taglierà esattamente nella forma quando attacca la pelle sulla superficie del coltello stesso.

È importante completare la lavorazione dei bordi della pelle prima che sia incollata al manico. Prima li pulisce con un coltello,

e quindi cauterizza i bordi sul legno tondo di legno, bagnando leggermente i bordi con acqua.

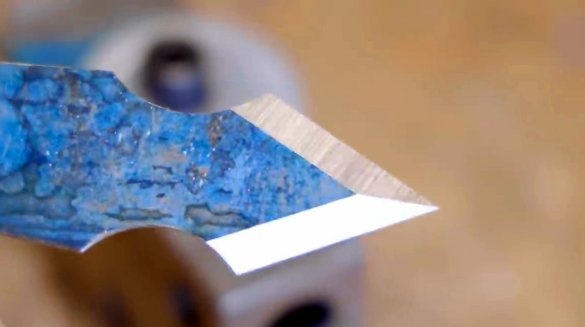

Quindi Steve estrae la lama dal forno e inizia la sua lavorazione su una rettificatrice. Per evitare il surriscaldamento della lama, il master riduce la velocità della cinghia della smerigliatrice a 25,50 metri al minuto.

E allo stesso tempo non dimentica di raffreddare regolarmente la parte in acqua ghiacciata.

Prima di incollare il pezzo in lavorazione, Steve lo lucida con carta vetrata, bagnando la superficie.

I luoghi in cui verranno incollati i pezzi di pelle vengono sgrassati con acetone.

L'autore applica la colla epossidica per attaccare la pelle al manico di un coltello. Prima, per questo scopo aveva usato la resina indurente all'istante. Ma l'epossidico ad alta resistenza sarà coinvolto in questo progetto. Il prodotto viene lasciato asciugare tutta la notte. Comprime il prodotto con la massima forza di serraggio tra due assi.

In modo che non ci siano tracce della rugosità del legno sulla pelle, preme con le clip.

Quindi puoi tagliare la sua forma, tagliare il materiale in eccesso e macinare i bordi.

L'autore mette un logo personale sul prodotto e copre il manico del coltello con diversi strati di cera.

Lucida la superficie tra l'applicazione del livello successivo. Quindi la cera viene riscaldata e assorbita nella pelle.

Il prossimo è l'affilatura e il puntamento della lama sulla pietra d'acqua.

Ecco come questo coltello taglia la carta.

Test della lama principale su una barra di legno.

Per la marcatura lungo le fibre, è conveniente usare un secondo cutter.

Ecco un coltello elegante per l'officina.

Ringrazio l'autore per l'interessante idea di realizzare un coltello a doppia faccia!

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.