In questo articolo, daremo uno sguardo più da vicino al processo di autoproduzione di questi rack di compensato qui:

Proprio l'altro giorno, il maestro Maxim Kozlov, autore dell'omonimo canale YouTube (Maxim Kozlov), ha aggiornato lo stock di compensato. Questo compensato era stato acquistato per la cucina, ma prima l'autore voleva, per così dire, testarne la qualità, poiché già durante lo scarico era evidente che alcuni fogli avevano una curva diagonale.

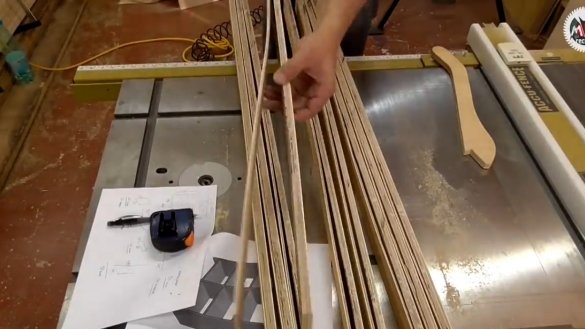

Pertanto, all'inizio è stato deciso di farne diversi scaffali per il soggiorno. Poiché c'era molto lavoro da fare, il maestro non ordinò e sollevò tutto questo lotto di compensato, ma decise di dissolvere i fogli direttamente dalla pila.

Inoltre, con interi fogli di "tag" lavorare su una segatrice è piuttosto problematico, quindi è più saggio dissolvere tutto in pre-pezzi con una sega sommergibile lungo il pneumatico.

Cremagliere e scaffali di cremagliere formeranno un sandwich, costituito dalle travi del 15 ° compensato rivestito con fogli di "sei". Di conseguenza, per la fabbricazione di basi (telai) per cinque scaffali, sono stati spiegati 2 fogli di 15 ° compensato.

E proprio sul primo foglio il problema è stato appena rivelato. Consisteva in un fascio, ma poiché tutti gli scaffali, così come tutte le estremità del compensato nella struttura saranno chiuse, è stato deciso semplicemente di incollare le parti stratificate e premerle a pezzi direttamente sul tavolo di assemblaggio.

All'inizio, ovviamente, l'autore era sconvolto, perché pensava che l'intero lotto di questo compensato potesse essere della stessa qualità della prima copia, e l'autore aveva pianificato di farne dei cassetti da cucina dove, come previsto, volevo lasciare il calcio in compensato. Ma per fortuna il secondo foglio si è rivelato abbastanza adatto anche per questi scopi.

Ovviamente trarre conclusioni sulla qualità dell'intera parte è troppo presto, ma 50-50 è già qualcosa. Quando si acquista un lotto di grandi dimensioni, valutare la geometria del foglio è piuttosto difficile, dal momento che si trovano tutti in enormi pile, quindi ci sono essenzialmente solo 2 opzioni qui, sia per acquistare compensato da venditori di fiducia, sia per fare affidamento sulla fortuna.

L'integrità degli scaffali ripristinata, ora procede al taglio di traverse e mensole. Questo processo è stato eseguito dal master utilizzando un carrello con gioco zero, che riduce al minimo i trucioli.

Per segare i dettagli delle cremagliere delle dimensioni della lunghezza delle guide, mancava già il fermo parallelo.Per questo motivo, l'autore ha dovuto preoccuparsi ulteriormente e porre tale enfasi, il cui dispositivo di scorrimento è installato nelle scanalature del tavolo di fresatura e quindi, per principio di un dado diviso, è fissato con una vite autofilettante.

L'autore era abbastanza soddisfatto del risultato, risultò abbastanza conveniente. Ora era possibile continuare a tagliare pezzi lunghi senza trucioli e allo stesso tempo con una precisione abbastanza elevata.

Prossimo passo è stato necessario formare i dettagli necessari dal compensato da 6 mm, che in futuro sarà rivestito da tutti gli scaffali e scaffali di scaffali.

La profondità di tutti i rack in questo caso è di 300 mm, e per cominciare tutti i pezzi sono stati segati sulla base di questi parametri, quindi sulla larghezza dei ripiani e l'altezza dei rack tra i ripiani.

La piastra terminale a 80 denti si è rivelata semplicemente eccezionale. L'autore si è anche chiesto perché in tutti questi anni questo disco non sia mai stato usato su una segatrice, anche se ha quasi 5 anni.

Prima di questo, quasi tutti i progetti di compensato dell'autore erano accompagnati da un lungo processo di rettifica dei bordi, che a volte aveva trucioli abbastanza decenti, formati durante il taglio del foglio. Ciò era particolarmente evidente se le fibre attraversavano la linea di taglio. Ma con questo disco per 80 denti, l'aspetto dei chip indesiderati è stato ridotto a quasi zero, come se il foglio non fosse orientato rispetto al disco.

Bene, alla fine, dagli scarti risultanti, è stato formato l'ultimo gruppo di elementi necessari. Ora immagina quanto tempo ci vorrebbe se ci fossero sbavature vicino a tutta questa montagna di spazi vuoti.

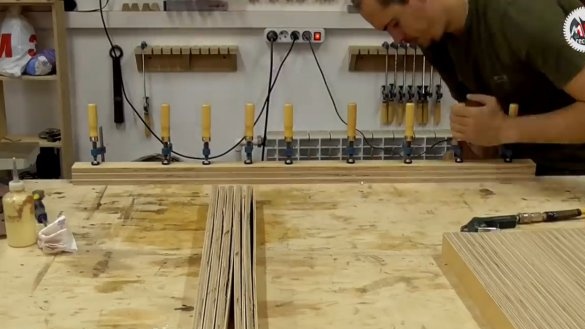

Quindi è possibile procedere con l'assemblaggio, ma prima è necessario suddividere questo processo in più fasi. Il primo passo è fare un cosiddetto sandwich. Per fare ciò, è necessario fissare lo scivolo dall'angolo in alluminio al tavolo di assemblaggio, in base al quale è possibile controllare il piano delle nervature con una precisione abbastanza elevata.

Bene, ora è iniziato il lungo processo di assemblaggio monotono, che è stato accompagnato dal re-incollaggio di tutte le parti con la cucitura obbligatoria con una forcina.

Dopo aver fissato diversi dettagli in questo modo, l'autore ha deciso di ottimizzare leggermente il processo di applicazione della colla e nel telaio successivo possiamo osservare il rullo.

Come risultato dell'introduzione di questo semplice strutture le cose sono andate molto più divertenti e la qualità della linea di colla in vista dell'eccellente uniformità è aumentata in modo significativo. Inoltre, quando si uniscono, la colla in eccesso in questo caso non è salita.

Quindi, con gli scaffali ordinati, puoi procedere con gli scaffali degli scaffali. Ma prima, per questo è necessario creare un nuovo scivolo di montaggio, in base al quale sarà possibile impostare il parallelismo, nonché la larghezza richiesta dei rack.

Quando abbiamo molti nodi identici, vale sempre la pena introdurre alcuni tipi di modelli e metodi di assemblaggio per semplificare la vita e aumentare la ripetibilità.

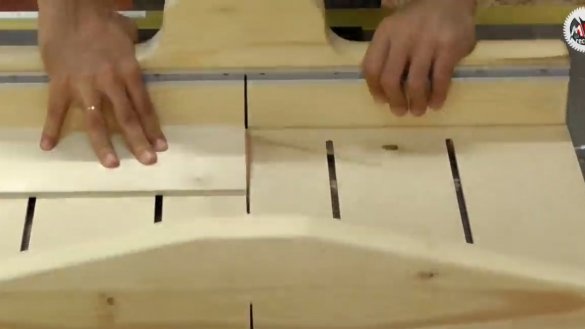

Tutto qui. Ora puoi iniziare a assemblare gli scaffali stessi. In questa fase, il maestro ha usato la sua tecnologia preferita, quando le scanalature per gli scaffali sono formate dalla limatura interna delle cremagliere, ottenendo così un aspetto nobile di una nicchia completamente chiusa e un'eccellente resistenza. Inoltre, ci liberiamo completamente di ogni markup durante il montaggio.

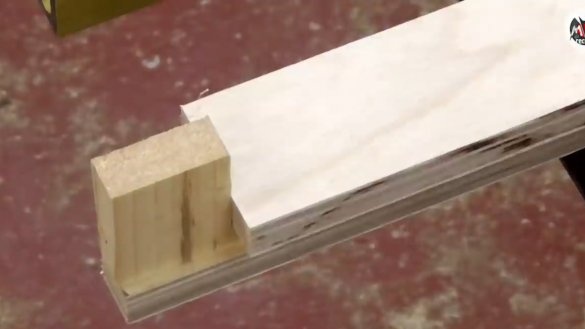

Il risultato fu un tale panino del Sei e del Quindici. Visivamente, una parte del genere ha uno spessore sufficiente e un'eccellente resistenza, ma in realtà si potrebbe fare con un compensato da 4 mm per legante, sarebbe anche abbastanza.

Tutto il compensato utilizzato dall'autore per questo progetto ha una classe 2/4 o 3/4 ed è levigato su un lato, che è rivolto verso il nostro sguardo. Pertanto, è possibile ottenere strutture massicce durevoli abbastanza a buon mercato risparmiando sul compensato spesso, che, qualunque cosa si possa dire, sarà comunque di bassa qualità. Bene, se prendiamo un'alta classe bilaterale, allora questi sono solo prezzi cosmici. Sebbene, se desiderato, e la presenza di una pressa, il compensato può sempre essere incollato con impiallacciatura.

Le metà di tutti e cinque i rack sono assemblate, puoi andare dagli amici. In questa fase dell'assemblaggio, abbiamo bisogno di una vite inclinata, che servirà da elemento di fissaggio aggiuntivo, poiché era possibile orlare gli scaffali con i perni sui rack centrali solo su un lato.

Non ci preoccupiamo delle aperture, non è necessario incepparle, poiché in futuro chiuderemo tutte le estremità anteriori e creeranno con listelli di legno termico.

Quindi, la domanda di installazione è quasi chiusa, quindi procediamo all'assemblaggio finale dei rack. A questo punto, dobbiamo aggiungere la parte simmetrica mancante rispetto al rack centrale.

Quando si torcono i ripiani su un obliquo, è necessario stringere questo posto con un morsetto in modo che all'ingresso della vite autofilettante ad angolo i ripiani non si separino. Il resto del processo è un micro-stud classico.

Se necessario, è possibile realizzare rack senza limatura posteriore, il che a sua volta fornisce una resistenza laterale, poiché torcere tutti i ripiani su un obliquo darà una resistenza eccellente nonostante l'assenza di irrigidimenti aggiuntivi.

Procediamo alla fase finale, dissolvendo nuovi fogli sotto il rivestimento dei montanti laterali. È un piacere lavorare con i "sei" in segheria. Da un foglio risulta quasi esattamente 5 rack di 300 mm di larghezza. Quindi - un paio di fogli e il gioco è fatto!

Onestamente, un foglio quadrato standard di compensato è abbastanza conveniente per rack di questa profondità. Grazie a questo, otteniamo una produzione praticamente senza sprechi.

Successivamente, era necessario poco meno di un foglio sugli irrigidimenti. Si è deciso di realizzarli non con un legante continuo, ma con alcuni limitatori della profondità degli scaffali in 1/3 della distanza tra gli scaffali. Grazie a questo, otteniamo una resistenza abbastanza sufficiente, oltre a qualsiasi materiale, ma risparmiando. Sembra anche abbastanza buono.

Per montare le parti risultanti, i rack devono essere installati su una superficie piana. Successivamente, è necessario allineare le diagonali del disegno risultante.

Fase successiva - pittura di scaffali. L'autore utilizza un normale rullo per questo scopo.

Pittura a base di lattice regolare a base d'acqua. Questa composizione solleva leggermente la pila sul compensato, in modo che la superficie del prodotto acquisisca una certa scorza.

Questo è tutto per oggi. In futuro, il master prevede di finalizzare questo progetto, per finire le estremità e i controsoffitti per questi rack. Grazie per l'attenzione. A presto!

Video dell'autore: