In questo articolo proveremo a utilizzare nel casting. Verseremo ottone, bronzo e bismuto su modelli 3d stampati sulla stampante.

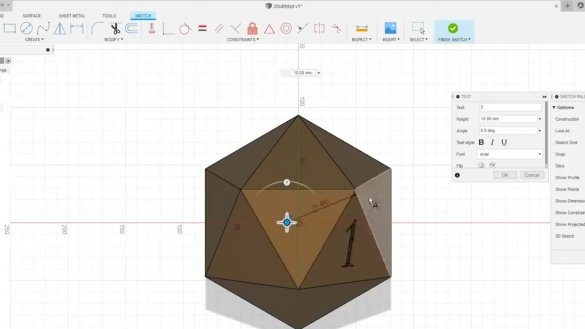

Le seguenti istruzioni sono tratte dal canale TV di Fiery YouTube. Innanzitutto, proviamo a lanciare un dado con 20 facce. Questi dadi sono necessari in alcuni giochi da tavolo.

Una forma così insolita è l'ideale solo per testare la tecnologia di fusione, da allora il modello Ha un numero enorme di facce, che si trovano anche su piani diversi e con angolazioni diverse. E oltre a quanto sopra, molti piccoli numeri adornano un tale dado, per il quale l'autore ha scelto un carattere piuttosto sottile. In generale, abbiamo molte difficoltà e molte caratteristiche specifiche per il futuro.

È stato deciso di creare un modello 3D da zero, in modo che fosse possibile correggere il modello secondo necessità e esercitarsi nella modellazione 3D allo stesso tempo.

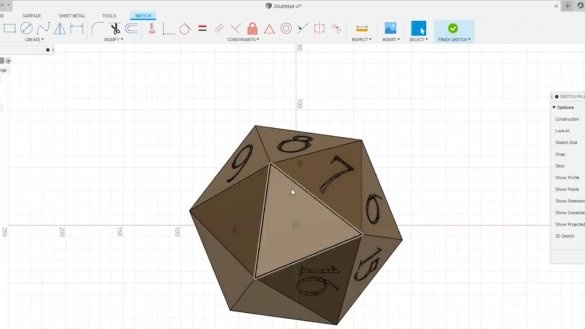

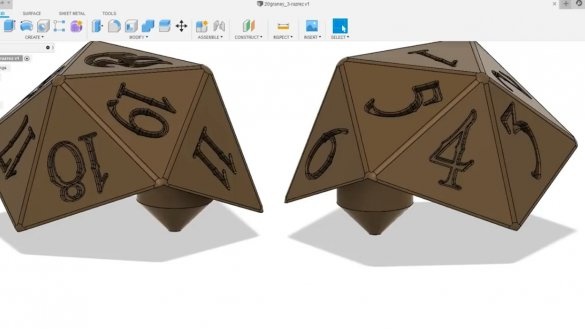

L'autore ha stampato un cubo di 2 metà e c'erano delle ragioni per questo. Innanzitutto, è impossibile stampare piccole parti senza soffiare, semplicemente si surriscaldano. In secondo luogo, è impossibile stampare un cubo come quello anche usando i supporti, tutte le superfici rivolte verso il basso risultano troppo ruvide e alcuni numeri diventano persino illeggibili.

Ma, come puoi vedere, alla fine tutto è risultato abbastanza accurato, tutto si adatta insieme, non ci sono distorsioni, i bordi sono uniformi e i numeri sono perfettamente leggibili.

Se qualcuno dei lettori vuole ripetere questo progetto, allora qui il link nella cartella del modello.

Tutto è stato stampato abbastanza bene, ad eccezione del piccolo kosyachki ai bordi, ma lo sistemeremo. Ora è necessario rimuovere i resti dei supporti e pulire il piano interno con un file per ancorare con precisione i pezzi risultanti.

Quindi abbiamo bisogno di supercolla. Dopo aver incollato con un coltello, ci liberiamo dei resti di colla.

Ma l'articolazione non è ancora molto pulita, deve essere stuccata. La stessa supercolla fungerà da mastice. Lo mettiamo sul giunto e aspettiamo la sua completa polimerizzazione.

Successivamente, è necessario allineare attentamente i bordi con un file. In generale, una cosa simile è successa in questa fase:

La superficie del cubo non è liscia e piuttosto ruvida, deve essere levigata. Come sapete, la plastica PLA viene disciolta in diclorometano.Nella sua forma pura, l'acquisto di questa sostanza è abbastanza problematico, quindi è stato deciso di utilizzare un tale solvente:

Il diclorometano è stato usato come ingrediente principale in questo prodotto. Con estrema cautela, applica uno strato sottile di questo strumento con un pennello e leviga ulteriormente la superficie con le dita.

La cosa principale qui non è esagerare, perché dobbiamo solo eliminare la rugosità in modo che il silicone non si attacchi alla plastica. Questo è seguito da una fase cruciale: è necessario fare un'impressione della gomma per iniezione a due componenti, assicurandosi che il giunto delle due metà dello stampo passi lungo il bordo del cubo.

Crea immediatamente i canali di colata. Per non disturbare con la ricerca di materiali aggiuntivi, creeremo le pareti dello stampo dalla plastilina scultorea.

Successivamente, è necessario elaborare la superficie. A tale scopo, è meglio utilizzare la più comune vaselina, ma l'autore ha deciso di trattare la superficie con grasso al silicone, poiché è stata applicata con un pennello per un tempo piuttosto lungo.

Successivamente, è necessario preparare la gomma di silicone. Mescolare accuratamente con un indurente.

Dopo un paio d'ore, puoi compilare la seconda metà. Realizziamo anche pareti di argilla scultorea. Successivamente, applica un separatore, l'autore ha usato lo stesso grasso al silicone, ma come è risultato invano ...

Passarono 15 ore e tutto finalmente polimerizzato. Le pareti di plastilina sono abbastanza facili da separare, ma il silicone si è unito, il grasso al silicone non ha aiutato. È un peccato ovviamente, ma non si può fare nulla, bisogna tagliarlo.

È necessario tagliare in modo da ottenere quante più sporgenze, scanalature e curve possibile. In poche parole, per avere quante più irregolarità possibili.

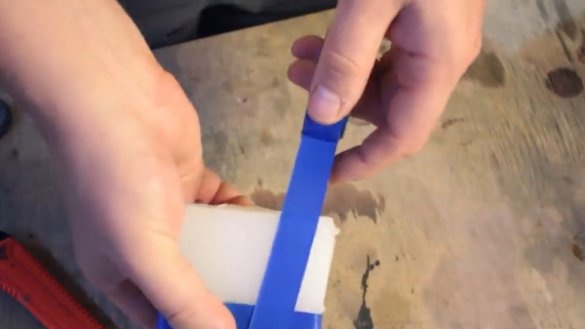

Quindi, collegare le metà l'una all'altra e fissarle con elastici. 10 elastici tengono perfettamente insieme le due metà. L'autore ha prima fissato lo stampo con del nastro isolante, ma poi lo ha sostituito con i suddetti elastici.

Successivamente, devi sciogliere la paraffina. L'autore usa la cera di paraffina per le candele; viene venduto direttamente in confezioni.

Ma per il casting, è ancora desiderabile acquistare la paraffina giusta, che viene utilizzata in gioielleria. Tale paraffina ha una maggiore forza e praticamente non si restringe.

Dopo il raffreddamento, è necessario rimuovere il modello di paraffina dallo stampo.

Tutto sembra andare bene, ma i canali di colata si sono immediatamente interrotti. Tuttavia, questa paraffina non è molto adatta per questo ruolo. Successivamente, creeremo lo stampo di gesso. Versare il gesso nel contenitore preparato (in questo caso, in una lattina di alluminio tagliata). Quindi immergiamo il modello di paraffina a circa metà della sua altezza e aspettiamo che il gesso si congeli. Quindi saldiamo i canali di colata e riempiamo il modello di gesso fino alla fine.

Dopo che il gesso si è fissato, puoi iniziare a rimuovere la paraffina dallo stampo. Una volta riscaldata, la paraffina si scioglie e l'acqua in eccesso inizia a fuoriuscire dal gesso.

Dopo che tutta la paraffina è stata rimossa, lasciamo il modulo sul fornello per un altro paio d'ore, in modo che sia completamente asciutto.

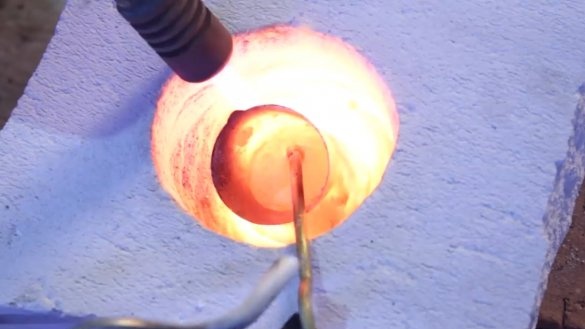

Ora puoi procedere direttamente al casting. In un pezzo di un blocco di gas, facciamo una depressione e mettiamo un bicchiere di acciaio inossidabile lì come un crogiolo.

L'acciaio inossidabile si riscalda abbastanza rapidamente ed è abbastanza conveniente fondere i metalli al suo interno.

L'autore ha deciso di provare a fondere l'ottone e fare immediatamente un casting. Le aste di saldatura e l'alloggiamento del vecchio filtro per l'acqua sono stati scelti come materie prime. Ma il metallo non era troppo fluido, non poteva uscire attraverso il secondo canale di gate. In generale, il risultato non ha capito cosa.

Ma devi ammetterlo, è abbastanza difficile indovinare cosa ti aspetta quando sciogli una parte di ottone sconosciuta. Pertanto, è stato deciso di realizzare la nostra lega di fusione. Ha l'81% di rame e il 19% di stagno. Il bronzo risultante a causa dell'elevato contenuto di stagno si presta bene alla fusione e alla fusione a una temperatura di 880 gradi.

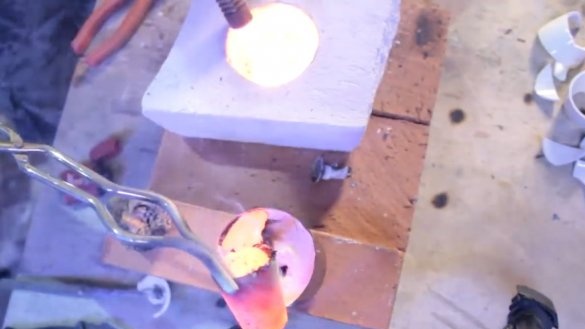

Sfortunatamente, la lega risultante non è stata sufficiente per l'intera fusione. Ma diamo ancora un'occhiata al risultato.

Una questione completamente diversa! Tutti i dettagli sono chiaramente letti. C'è una piccola concavità dei volti, ma ciò è dovuto al restringimento della paraffina, durante il raffreddamento. Puoi anche vedere piccole bolle, sono anche dovute alla paraffina.

Alla fine, fu deciso di lanciare un cubo dal bismuto. Il bismuto è un metallo a bassa fusione con buona fluidità.

Una piccola carta vetrata e un cerchio di feltro e otteniamo il seguente risultato:

Bene, tali fusioni si sono rivelati. Certo, devi lavorare un po 'di più sulla tecnologia e tutto andrà molto meglio. Usando questa tecnologia, puoi versare qualsiasi cosa, dal bronzo ai modelli 3D stampati su una stampante. Tutto qui. Grazie per l'attenzione. A presto!

Video dell'autore: