Sicuramente quasi ognuno di voi si trova di fronte alla necessità di lavorare piccoli pezzi in acciaio e sa che anche la semplice rettifica di pezzi piccoli può causare inconvenienti.

In questo articolo, l'autore del canale YouTube “TOKARKA” ti dirà come ha realizzato una speciale piastra magnetica, con la quale questo processo sarà molto più semplice, facile e, soprattutto, più sicuro.

Materiali.

- Blocco di alluminio

— Magneti al neodimio

— Adesivo acrilico bicomponente

- Lamiera di acciaio inossidabile

- Viti in ottone M2

- olio motore

strumenti, usato dall'autore.

- Seghetto

- Fresatrice

— rubinetto

— Dremel

— cacciavitetrapani metallici

- Nucleo automatico

— Asciugacapelli da costruzione

- Morsa, calibro a corsoio, lima, cacciavite.

Processo di fabbricazione.

Quindi, un blocco di alluminio così grande è adatto come custodia. Ha un'eccellente conduttività termica e proteggerà i magneti dal surriscaldamento. La custodia in legno non è adatta per questo prodotto fatto in casa.

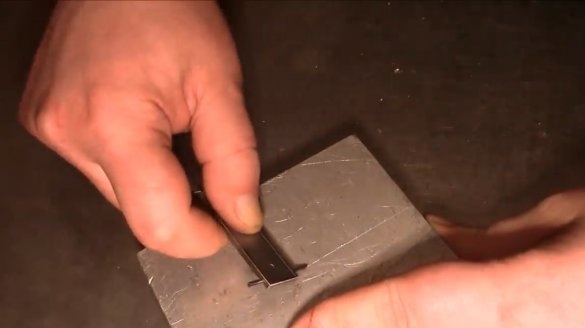

Dopo aver riparato il blocco in una morsa, il master ne taglia un pezzo adatto.

La superficie del blocco viene livellata sulla fresatrice, sebbene ciò possa essere fatto con un file normale.

Ad un'estremità del pezzo, vengono fresate scanalature per magneti. L'autore utilizzerà magneti rettangolari. E se avesse magneti rotondi, questa procedura sarebbe molto più semplice e si potrebbe fare a meno di una fresa.

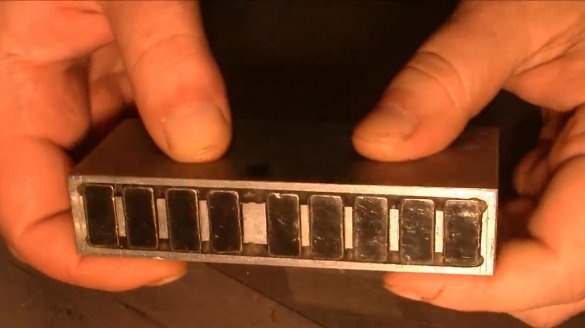

Quindi, questi sono i separatori. Ha reso quello centrale un po 'più largo degli altri; la vite di bloccaggio verrà avvitata al suo interno.

Questi sono magneti al neodimio con dimensioni di 20X10X5 mm.

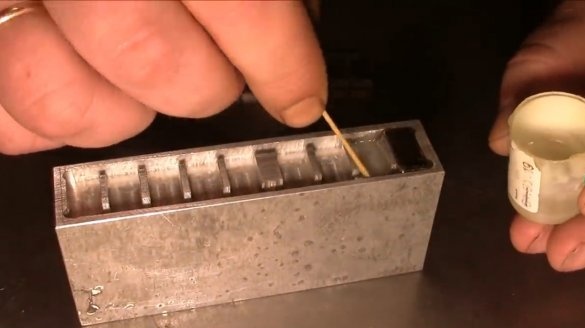

Saranno incollati con resina epossidica e può essere utilizzato anche un secondo adesivo bicomponente. Prima di incollare il pezzo, è meglio riscaldarsi leggermente in modo che la resina epossidica riempia meglio gli spazi.

L'autore ha fatto un errore e quando ha cercato di incollare il secondo magnete, è saltato fuori e ha magnetizzato il primo. Il processo di incollaggio è stato molto più semplice quando ha usato una carta di plastica, premendola ogni successivo magnete.

Dopo qualche tempo, la resina polimerizza e il maestro inizia a produrre una piastra protettiva. Lo farà di acciaio inossidabile non magnetico. Controlla immediatamente come passa un campo magnetico.

Porta la marcatura sulla targa con uno scriber in acciaio.

Per tagliare con precisione la striscia, la magnetizzò sulla lima e la tagliò con un dremel.

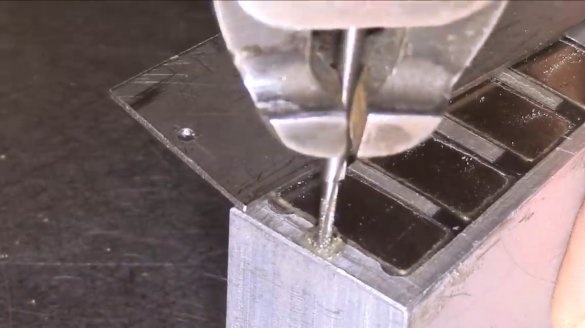

I fori sono praticati nella piastra e nel corpo, il filo M2 viene tagliato.

I fori sulla piastra sono svasati ed è avvitato al corpo con viti in ottone.

Di recente articolo l'autore ha raccontato come ha realizzato un nucleo semi-automatico così potente. A lui applica i segni su due lastre di acciaio.

Praticare i fori per i bulloni M3 in essi e nel corpo e taglia i fili in essi.

I fori nelle piastre sono fresati, devono essere allungati.

Successivamente, la superficie dell'alloggiamento e delle piastre viene rettificata.

Le piastre di spinta sono avvitate su due pareti laterali e saranno in grado di adattarsi allo spessore del pezzo.

Puoi semplicemente regolarli in modo che la superficie della parte sporga sopra gli arresti.

Senza una tale piastra magnetica, il processo di rettifica era estremamente scomodo, la parte poteva scivolare via e le dita cadevano solennemente su una cinghia abrasiva mobile. E con i guanti, tale lavoro è severamente proibito.

Così, adattamento pronto, e ora tutto è diventato molto più conveniente e più sicuro. Sotto il dispositivo stesso, puoi mettere una barra.

Ecco il risultato della macinatura, va tutto bene.

È anche possibile elaborare parti su una smerigliatrice con un ugello a disco per smerigliatura.

È anche adatto un cacciavite con un disco abrasivo o una piccola smerigliatrice manuale.

Questo dispositivo può essere riparato in una morsa e processare i dettagli manualmente. La forza di separazione, a condizione che il bianco copra tutti e 10 i magneti, sarà di circa 40-45 chilogrammi. E la segatura che cade sulla superficie viene facilmente rimossa con un panno umido. Il master ha anche osservato che i dettagli non vengono magnetizzati dopo l'elaborazione.

Ringrazio l'autore per uno strumento semplice ma utile per il seminario!

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.