A molti artigiani piace realizzare lastre di varie forme in legno, ma quando si gira, quasi il 90% del materiale si trasforma spesso in segatura. Ma che dire delle preziose specie di legno?

In questo articolo, l'autore del canale YouTube "Mikhail Demin" ti spiegherà come realizzare una piastra profonda dalla lavagna.

Quando lo fai in casa, solo il 30-40% del legno diventerà segatura.

Materiali.

- Pannelli di frassino termico spessore 20 mm

- Colla PVA

- Nastro adesivo, nastro per mascheratura

- Carta vetrata, nastro biadesivo

— Olio di semi di lino.

strumenti, usato dall'autore.

— Respiratore professionale 3M

— Sega circolare

— Spintore di sicurezza

- Tornio

- Reer, Meisel, Chisel

— morsetti

— Sega a nastro

— cacciavite

- Righello, bussola, punteruolo

- Quadrato, metro a nastro, matita.

Processo di fabbricazione.

Quindi, l'autore ha acquistato un pannello di frassino termoplastico con uno spessore di 20 mm e una dimensione di 605X165 mm. Tuttavia, è già stato smussato e l'autore ha bisogno di un bordo uniforme. Pertanto, congiungerà un bordo del pezzo su una sega circolare. Allo stesso tempo usa spintore di sicurezza regolabile.

Questo tipo di legno è molto bello, solido e nel suo aspetto non è peggio di vari tipi di legno esotici. Ha un'eccellente resistenza all'umidità ed è abbastanza semplice da elaborare. Con tutte queste qualità, non è resinoso.

Ora taglia questa tavola in due metà uguali.

Successivamente, le schede sono unite in modo uniforme l'una con l'altra, su di esse è il centro. Ora l'autore segna quattro cerchi con una bussola, il passo tra loro è uguale allo spessore della tavola ed è di 20 mm. Il cerchio centrale sarà il fondo del piatto e le sue dimensioni possono essere selezionate individualmente. Al maestro, ammontava a 230 mm.

Quindi Michael imposta il tavolo della sega a nastro con un angolo di 45 gradi e taglia gli spazi vuoti in base alla marcatura.

Questi sono i dettagli che, capovolti, si raccolgono in un cono. Inizialmente, si aspettava di realizzare un piatto con un'altezza totale di 60 mm, ma ha dimenticato che esiste anche un fondo. Di conseguenza, la piastra si è rivelata alta 80 mm.

Non era molto turbato, e fece degli spazi vuoti per la seconda piastra con un fondo più largo, ma lo stesso raggio esterno di 300 mm.

Il prossimo passo sarà il processo di incollaggio.Per evitare che il prodotto si attacchi al banco da lavoro, protegge la sua superficie con un normale nastro adesivo. Quindi tutti i giunti delle parti vengono lubrificati con la colla, i due semianelli inferiori vengono tirati insieme sul banco di lavoro e la parte superiore viene fissata con un nastro per mascheratura.

Qui l'autore commette un errore, valeva la pena incollare i segmenti con una sovrapposizione e non creare un comune giunto.

Inoltre, sulla parte superiore del prodotto viene caricato con mattoni e tirato insieme con un morsetto, con angoli posti sotto le labbra.

Quindi, è il momento di collegare la rondella del piano, questo deve essere fatto con la massima precisione

I punti di montaggio delle viti sono contrassegnati da un punteruolo, i fori pilota sono praticati e la rondella è avvitata all'interno del fondo. L'autore ha cercato di raccogliere viti autofilettanti di una lunghezza tale da penetrare nel legno di un massimo di 8 mm.

C'è stato un piccolo problema. Il bordo del pezzo è appoggiato sulla macchina. L'autore ha dovuto realizzare un rivestimento per il frontalino.

Inoltre, il bordo esterno si aggrappa leggermente al letto, inoltre ha dovuto essere leggermente affilato con una lima.

Innanzitutto, l'autore macina la parte esterna delle pareti del piatto.

E ancora problemi, la colla non ha avuto il tempo di asciugarsi in un giorno e il pezzo ha scoppiato al giunto. Ciò non sarebbe accaduto se gli archi fossero stati sovrapposti. Ma il maestro stava più inseguendo la correttezza del disegno del legno.

Incollò un foglio di carta vetrata fine sul banco da lavoro con nastro biadesivo e lucidò le giunture dei pezzi.

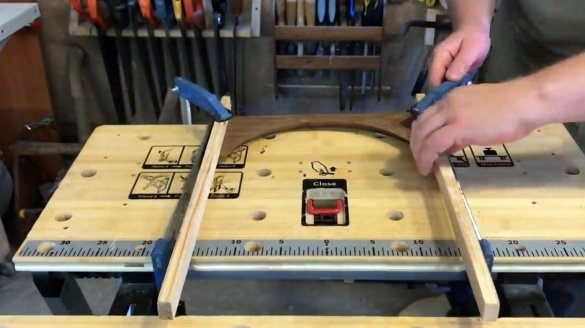

Ora, come i morsetti, è stato deciso di utilizzare il rivestimento radiale della scheda. L'intera struttura è fissata per l'incollaggio come segue. In questo caso, sono necessarie due barre trasversali in modo che i morsetti non si alzino.

La colla in eccesso viene rimossa con uno scalpello, il frontalino viene installato al suo posto e puoi continuare l'elaborazione.

Poiché il legno di cenere termica è molto affilato e l'autore non macinerà, ma piuttosto ciclicherà le pareti. Successivamente segue la macinatura.

Successivamente, viene creato un solco sotto la cartuccia nella parte inferiore.

Tutte le superfici esterne della piastra sono rettificate, lucidate e strofinate con olio di lino.

L'autore si sbagliava con il diametro della scanalatura sotto la cartuccia e doveva espanderla leggermente.

Il pezzo viene rovesciato e il frontalino foderato viene rimosso.

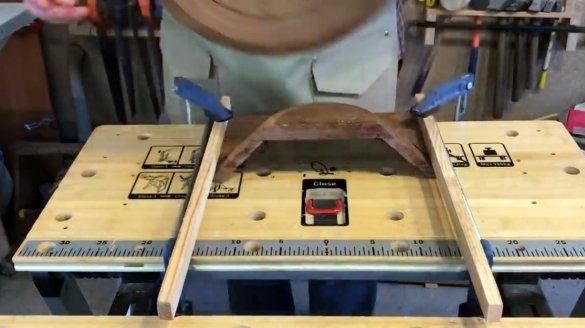

Fino a quando le pareti non vengono girate all'interno, è necessario premere ulteriormente il prodotto con la paletta posteriore con rivestimento.

Ora le pareti hanno lo stesso spessore e il prodotto è bilanciato. Puoi macinare il fondo fino a quando i fori rimanenti dalle viti vengono rimossi.

Quasi tutto è pronto, la rettifica standard delle superfici segue la seguente sequenza di carteggiatura: 80 - 120 - 180 - 240 - 320 - 500.

Oliatura finale e la piastra è pronta! Invece dell'olio di semi di lino, che non ha un odore molto gradevole, è meglio usare l'olio di cera, che può essere fatto indipendentemente dall'olio di rosa canina e dalla cera d'api naturale. Questa miscela è assolutamente sicura a contatto con gli alimenti e protegge in modo affidabile il legno dall'umidità. Quando si applica vale la pena usare un asciugacapelli domestico, preriscaldando la superficie. Applicare in più strati.

Informazioni sulla ricetta per questa impregnazione sono disponibili inquesto articolo.

Questi sono i bellissimi piatti che Mikhail ha ottenuto. Hanno un'ombra abbastanza scura, ma questo è il colore naturale della cenere termica.

Ringrazio l'autore per una tecnica piuttosto semplice ma efficace per salvare il legno e realizzare piatti!

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.