Buona salute a tutti. Uno dei miei conoscenti, che è impegnato nella decorazione di celebrazioni e celebrazioni, mi ha chiesto di creare un cutter per la sua schiuma per lei, simile a quello che è stato brevemente menzionato nell'articolo Orologio del negozio di scarpe, solo lei ha bisogno di tagliare dettagli più dimensionali: lettere, numeri, fiori, cuori di crescita del metro, quindi dovrebbe essere portatile. Con mia sorpresa, sul sito "" e su altri siti dei maestri, non ho trovato nulla di adatto. Fondamentalmente tutti questi strutture fatto "su moccio", come se potessi fare "mano nella mano" (l'ho fatto e probabilmente lo farò) per me stesso, ma in questo caso è stato un ordine, e soprattutto donne. Non darle il trasformatore nudo con un mucchio di fili, quindi ho deciso di colmare questa lacuna e rendere il dispositivo in una forma più o meno presentabile.

I principali svantaggi dei termosifoni in schiuma fatti in casa offerti su Internet sono la connessione a un trasformatore step-down posizionato separatamente, motivo per cui il riscaldamento è costantemente acceso. Pertanto, è stato deciso di rendere compatto lo strumento combinando un trasformatore step-down in un caso, che dovrebbe essere acceso solo per la durata del taglio stesso, e ha anche aggiunto un interruttore di alimentazione del riscaldamento. Che cosa è venuto da questo, e voglio dirlo in questo articolo.

Per realizzare un cutter termico, abbiamo bisogno di:

1. Puzzle manuale (strumento e materiale)

2. Trapano o cacciavite

3. Carta vetrata

4. Trapani ø2,5 ø5 e ø8 mm

5. Rubinetti M3

6. Saldatore, saldatura, flusso

7. Trasformatore step-down 30 W

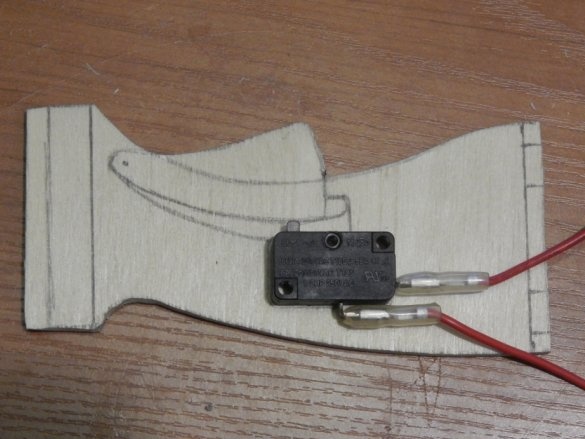

8. Microinterruttore tipo MP (ho un forno a microonde)

9. Interruttore a scorrimento (KVV70-2P3W o simile)

10. Diodo (corrente diretta di almeno 5 A)

11. Fibra di vetro 2 mm.

12. Compensato 4mm

13. Cavo Nichrome ø0,3-0,5 mm

14. Contatti dell'avviatore magnetico 2 pz

15. Viti, dadi, rondelle M3-M5

16. Cavo di alimentazione con spina (lunghezza opzionale), fili tagliati 0,5-1,5 mm2.

Così, ho iniziato a "ballare dalla stufa", più precisamente dal trasformatore. Non sono andato particolarmente nei calcoli, mi sono limitato a concentrarmi sul principio del "necessario", è ancora problematico trovare un trasformatore già pronto, il che significa che devi riavvolgerne uno adatto in termini di dimensioni. Effettuerò subito una prenotazione: il trasformatore lo ha fatto "rapidamente", il cliente, anche se non si è affrettato, ma ha chiesto di essere veloce, non si è rivelato come intendeva, ma "ciò che è cresciuto, poi è cresciuto", era troppo pigro per rifarlo. Quando ripeti, ti preghiamo di tenere conto delle mie "scuole".

Per riscaldare un filo di nicromo con una lunghezza di 125 mm e un diametro di 0,3-0,5 mm (resistenza 0,7-2 Ohm), la tensione secondaria di circa 3 V e una corrente di circa 5 A sono state considerate sufficienti (ripeto, tutti i calcoli sono approssimativi, la resistenza del nicromo aumenta quando riscaldata). C'era un trasformatore con un nucleo corazzato con una sezione di 6 cm, che corrisponde a una potenza complessiva di 30 W, che è abbastanza. Non ero molto sofisticato con il riavvolgimento, non riuscivo a contare il numero di giri per volt - i giri esterni erano saturi di vernice, dovevo semplicemente tagliare e avvolgere un nuovo filo "calvo" ø 1,5 mm in "due fili". Questo metodo di avvolgimento comportava una regolazione graduale della potenza, ma sono andato troppo lontano con il numero di giri, quindi ho dovuto solo collegare gli avvolgimenti in parallelo.

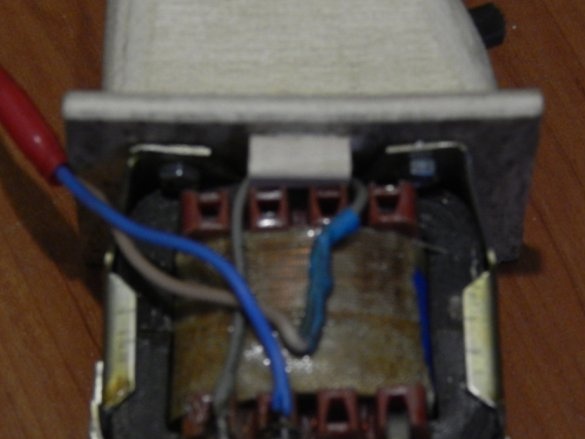

Il processo di disassemblaggio-riavvolgimento-assemblaggio del trasformatore non è decollato, considerato superfluo, ho appena pubblicato la foto del già riavvolto.

La custodia del dispositivo è stata decisa a immagine e somiglianza di un trapano avvitatore a batteria (cacciavite) a causa della maggior ergonomia, secondo me, di successo. Ho passato a lungo le opzioni di produzione, dall'incollaggio dalla fibra di vetro con la resina epossidica all'utilizzo di una bottiglia vuota con uno spruzzatore (dovevo in qualche modo posizionare il pulsante di accensione). Alla fine, ha deciso di trasformare il caso in un "sandwich" impilato di compensato spesso 4 mm. Il compensato è stato scelto come materiale per la facilità di lavorazione, incollaggio e capacità di tagliare semplicemente cavità per interruttori. Il pulsante di accensione (grilletto, grilletto, tangente, ti chiedo di non trovare difetti nei nomi, in futuro lo chiamerò come voglio) come si è scoperto, rendere il compensato è anche molto più facile.

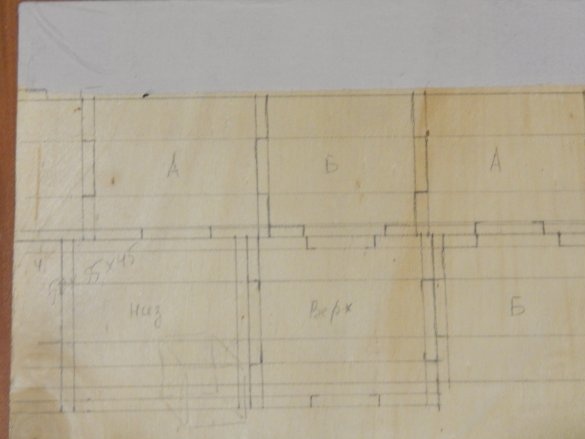

Con la determinazione delle dimensioni del caso, iniziò di nuovo a "ballare" dal trasformatore, più precisamente, dalla fabbricazione della scatola in cui sarebbe stato collocato. Sul foglio di compensato, disegniamo i dettagli.

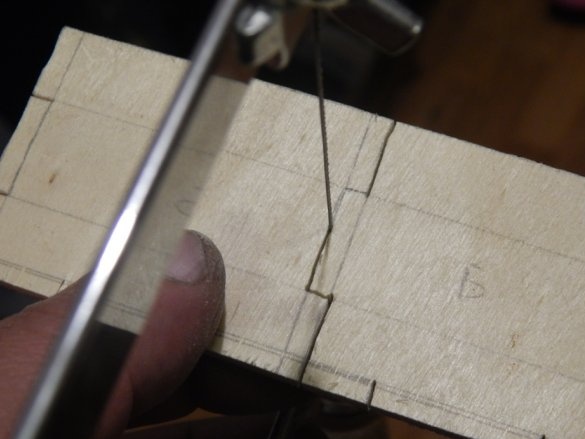

E poi lo tagliamo con un normale puzzle (che diventerà in seguito parte del prodotto).

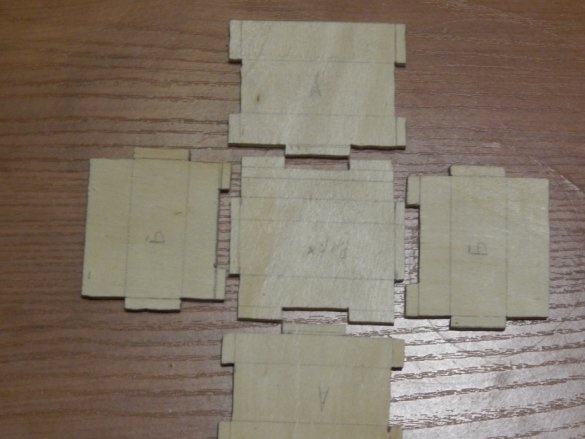

Dovrebbe risultare un insieme di parti che incolliamo insieme

Incollaggio con nastro blu fino a quando la colla non si asciuga. La parte su cui verranno successivamente montati il trasformatore e la maniglia sarà il punto di partenza del nostro progetto.

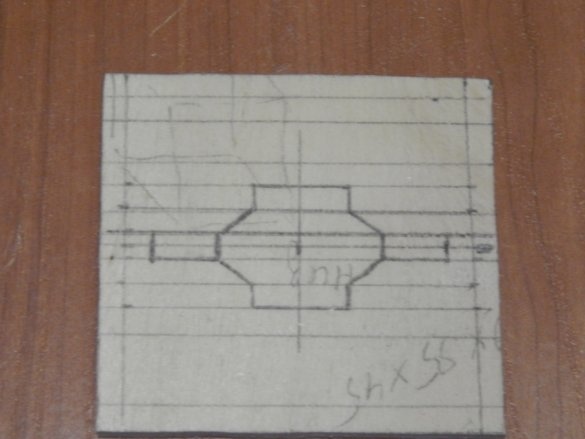

Le dimensioni della maniglia in cui devono essere posizionati gli interruttori sono state determinate dalle dimensioni della scatola del trasformatore, dalla staffa del seghetto alternativo e dalle dimensioni del suo palmo.

Lei, ovviamente, è più femminile per me, ma questo, in linea di principio, non è critico

Per prima cosa devi determinare la posizione di installazione dell'interruttore, ho usato questa parte da un vecchio forno a microonde. In base alla posizione dell'interruttore, determiniamo le dimensioni e il tratto del "trigger" (beh, non voglio chiamare questa parte un altro nome)

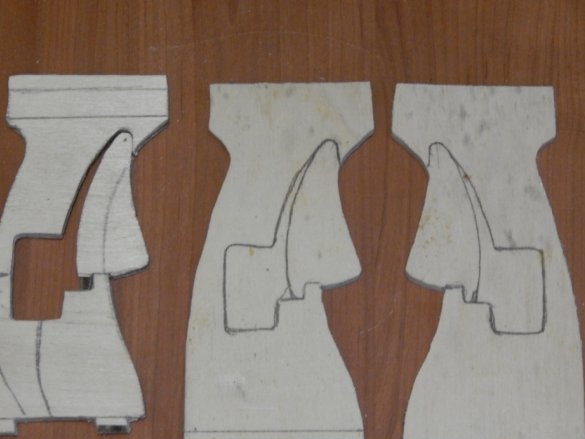

Usiamo il grezzo segato come modello per la fabbricazione di parti successive.

.

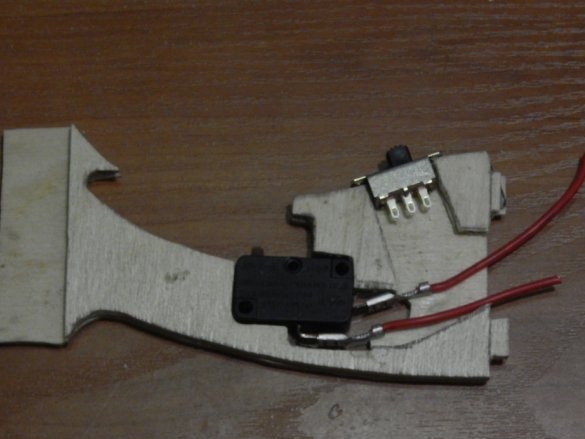

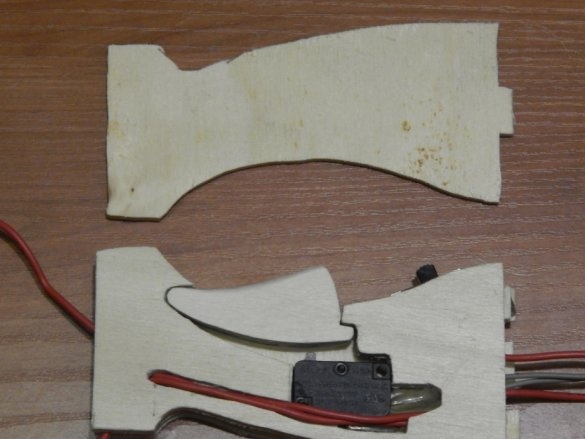

Tagliamo il "grilletto" e le cavità per gli interruttori sulle tre parti interne, le due esterne saranno semplicemente delle coperture. La foto è difficile da vedere, ma posso dire che la direzione delle fibre di compensato sulle parti si alterna come dovrebbe nel compensato multistrato.

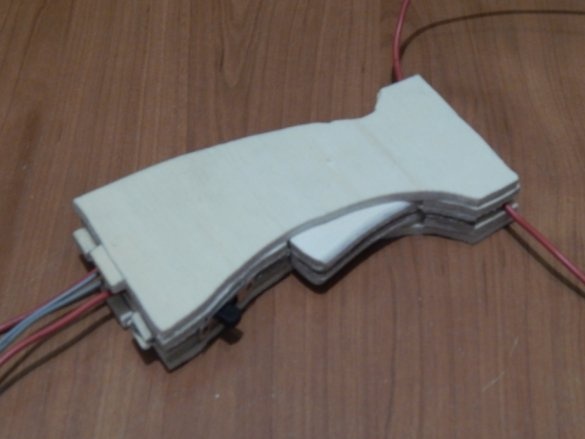

Quando tutti i dettagli del manico vengono tagliati, iniziamo a incollare il nostro "sandwich".

Un diodo del tipo 1N4001 non dovrebbe essere preso in considerazione nella fotografia, è stato sostituito dal nostro buono, sovietico, "perdere" KD213A. Il diodo è saldato in parallelo ai contatti dell'interruttore a scorrimento ed è progettato per ridurre la potenza di riscaldamento (non importa la direzione di accensione, l'elemento di riscaldamento non si preoccupa di quale mezzo ciclo è), poiché non ha funzionato con gli avvolgimenti. I contatti dell'interruttore a doppio cursore sono collegati in parallelo per aumentare il "throughput". Naturalmente, non sono progettati per correnti elevate, ma la commutazione avverrà quando l'alimentazione è disattivata, quindi devono resistere.

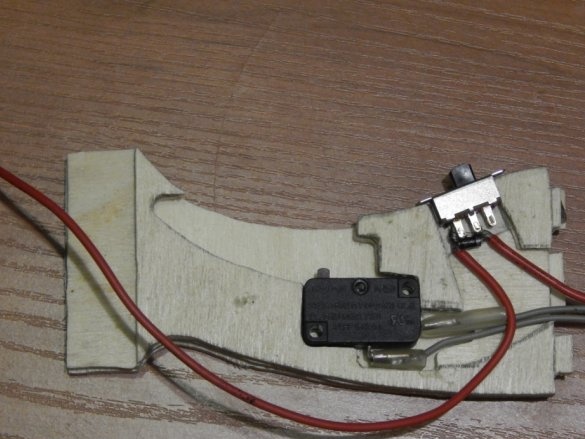

Continuiamo a incollare gli strati della custodia, tagliando i fili che vanno all'elemento riscaldante durante il gioco.

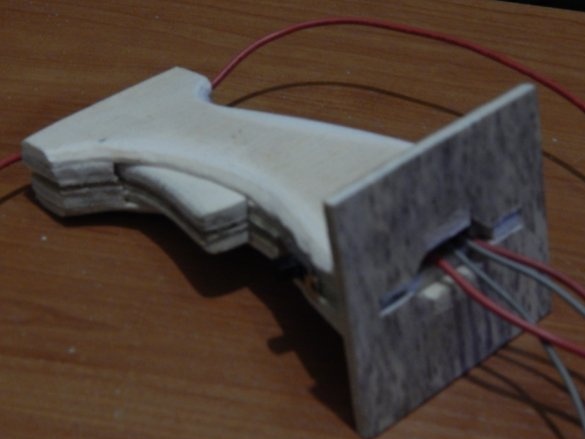

Una maniglia completamente incollata (ma non ancora finita) si presenta così

Affinché il "grilletto" si muovesse liberamente nell'alloggiamento, i suoi piani laterali venivano lavorati con carta vetrata per ridurne leggermente lo spessore. Inoltre, prima del montaggio, i bordi sono stati elaborati e gli angoli anteriori sono stati arrotondati.

Dopo l'assemblaggio finale della maniglia, in modo che non sia "spinoso" nella mano, dagli una "presentazione", macina gli angoli con carta vetrata.

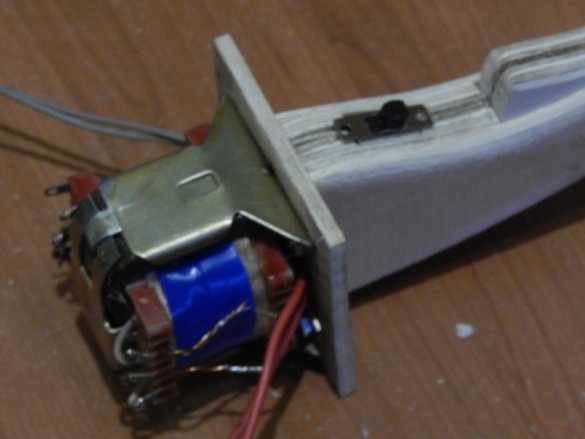

Installiamo il trasformatore, passando sotto di esso i cavi di alimentazione e i pulsanti di accensione.

Saldare i fili provenienti dalla maniglia direttamente all'avvolgimento secondario (un interruttore con un diodo è già installato all'interno) e il cavo di alimentazione al primario attraverso il pulsante di accensione. Isoliamo i composti con termoretrazione.

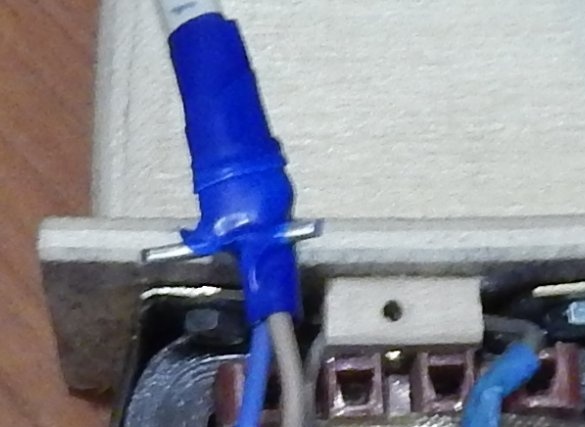

Per evitare che il cavo di alimentazione cada dalla custodia, lo fissiamo con un nastro elettrico blu un tappo - "antenne" piegate dal filo di alluminio.

Nella sua forma finale, la maniglia appare così:

Non l'ho dipinto o verniciato, per escludere la possibilità di incollare il "grilletto" sul corpo della maniglia.

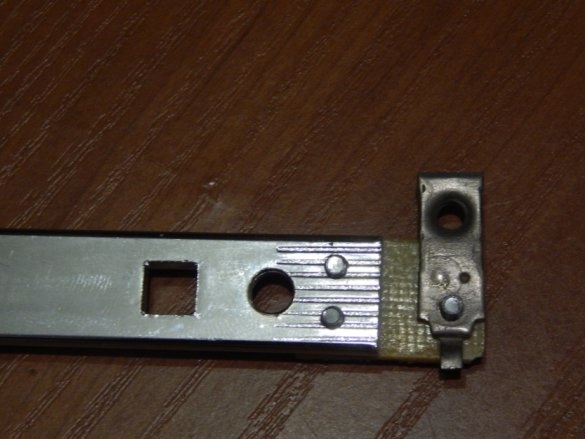

Ora procediamo alla finalizzazione delle graffette del puzzle. Come isolante, ho usato la fibra di vetro di 2 mm di spessore.

Alle estremità della staffa

Eseguiamo due fori da 2,5 mm

Quindi tagliamo il filo M3 per fissare la piastra isolante (come si è scoperto in seguito è stato sufficiente farlo solo a un'estremità della staffa).

Per collegare il filo di nicromo, sono state utilizzate una piastra di contatto di ingresso da un vecchio contatore elettrico e un contatto fisso da un dispositivo di avviamento magnetico

Poiché la staffa del puzzle verrà utilizzata come conduttore, non è necessario isolare l'estremità superiore. Volevo installare la piastra isolante superiore per un montaggio simmetrico, ma poi l'ho considerata superflua e ho usato una parte del contatore elettrico che, con un po 'di raffinatezza, ha funzionato molto bene.

La piastra di contatto inferiore era già installata, guidata dal dispositivo di fissaggio superiore, in modo che il nicromo fosse allungato relativamente uniformemente. Non importa per lavoro, ma ancora non volevo che sembrasse storto.

Per collegare la staffa alla maniglia nella staffa, è stato sufficiente praticare un solo foro oltre a quelli esistenti.

Le parti sono interconnesse da due bulloni M5 con teste scanalate semicircolari (il tipo di testa non ha un ruolo). I dadi e le teste dei bulloni sono incassati nel corpo della maniglia, per i quali sono stati praticati fori passanti fino a ø8 mm. ad una profondità di 5 mm.

Colleghiamo uno dei fili provenienti dall'avvolgimento secondario del trasformatore direttamente alla staffa mediante una vite.

Saldare un altro alla piastra di contatto sull'isolante.

Installiamo un elemento di lavoro a filo di nicromo allo stesso modo di un file di puzzle, con l'unica differenza che lo fissiamo tra due rondelle, facendo un giro attorno alla vite. Assicurati di fare un piccolo tratto di filo, poiché il nicromo quando riscaldato è molto più lungo. Nichrome era usato da una spirale usata negli elettrodomestici.

Di conseguenza, abbiamo avuto un tale strumento per lavorare con il polistirolo.

Suggerisco di vedere come funziona lo strumento in un breve video.