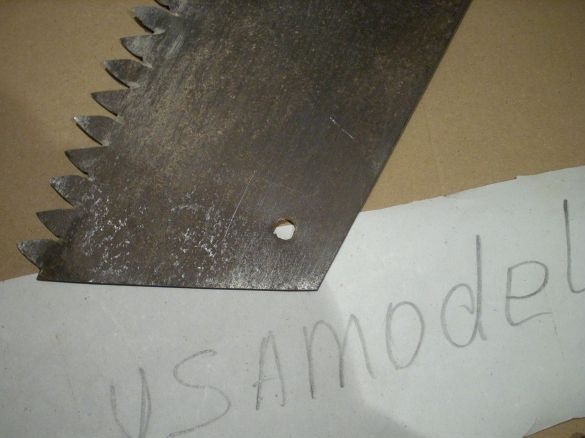

La primavera è arrivata e presto voglio iniziare la prossima ricostruzione della casa. Ho deciso di allegare una piccola estensione, per la quale lo scorso autunno ho versato una base monolitica a strisce. La fondazione è stata mantenuta, ha acquisito forza nel design e si può già procedere costruzione. Ho deciso di costruire dal materiale più comune - blocchi di silicato di gas. Ho esperienza con loro - da questo materiale I fallo da solo costruì una casa a due piani in un cottage estivo. E 'stato tanto tempo fa e poi ho usato seghe tradizionali per tagliare i blocchi. Ma il silicato di gas è un materiale abrasivo e il seghetto si cancella molto rapidamente. Inoltre, la sua lunghezza non è sufficiente! Ora in vendita ci sono seghe speciali con saldatura vittoriosa. Ma, guardando il loro prezzo, ho deciso di realizzare una sega simile. Materiale per questo fatto in casa una delle vecchie seghe a due mani che ho trovato, smistando le macerie nel vecchio fienile, ha servito:

Non ne ho bisogno, perché ora la loro funzione è svolta da benzo e seghe elettriche, seghe circolari, seghe alternative e altri strumenti che ho ..

In Unione Sovietica, le seghe a due mani erano realizzate in acciaio di altissima qualità, quindi ho deciso di usarle.

Quindi avevo bisogno di:

1. Sega a due mani.

2. Compensato, spessore 10 mm.

Dallo strumento che ho usato:

1. smerigliatrice angolare ("smerigliatrice")

2. Sega elettrica

3. Punch.

4. Il martello.

Per iniziare, ho disegnato il mio futuro seghetto su una vecchia sega:

Per non commettere errori, ho ombreggiato parti della sega che non erano necessarie per me. Successivamente, ho iniziato a praticare fori. È un pugno. Il fatto è che l'acciaio utilizzato nelle seghe è ad alto tenore di carbonio e ha un'elevata durezza, pertanto non sarà possibile praticare un foro. Ma puoi sfondare: l'acciaio è piuttosto fragile. Per evitare che si spezzassero, ho deciso di praticare i fori prima di tagliare il pezzo, quindi saranno lontani dal bordo della sega.

Nella mia infanzia non c'erano trapani elettrici e buchi in metallo sottile venivano punzonati con tali pugni: La sua caratteristica è che l'estremità di lavoro è smussata: Un dado viene posizionato sotto il materiale da perforare, che dovrebbe avere un diametro interno maggiore del diametro della parte smussata del punzone di 1-2 mm. (Nel mio caso - dado M6):

Allineando con precisione i centri del dado e il punzone dai diversi lati della sega, un forte colpo di frusta viene applicato con un martello pesante.

Tutto, il nostro buco è pronto:

Quindi superiamo tutti i buchi di cui abbiamo bisogno.Tre - per fissare il manico e uno - alla fine del nostro seghetto: è necessario quindi appenderlo a un chiodo:

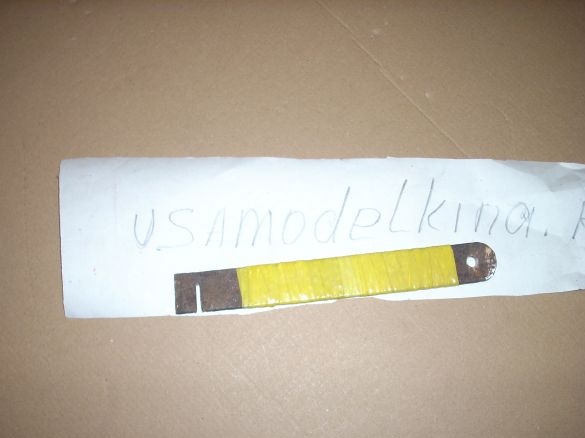

Successivamente, eliminiamo tutto l'eccesso con il "macinino" e, in base al modello risultante, disegniamo due maniglie su un pezzo di compensato. Ho usato frammenti di compensato rimasti da altri prodotti fatti in casa: Ho riparato i pad risultanti con rivetti:

Puoi usare le viti con i dadi. Successivamente, maneggiamo il manico con un "macinino" con una ruota a smeriglio. Ho avvolto la maniglia stessa con nastro isolante:

Quasi fatto ...

Ora procedi con l'alterazione dei denti. La mia vecchia sega era piuttosto usurata, quindi con l'aiuto dello stesso "smerigliatrice", solo questa volta, dotandola di una ruota da taglio, le ho tagliate più in profondità. Ecco com'era:

Ed ecco come è diventato:

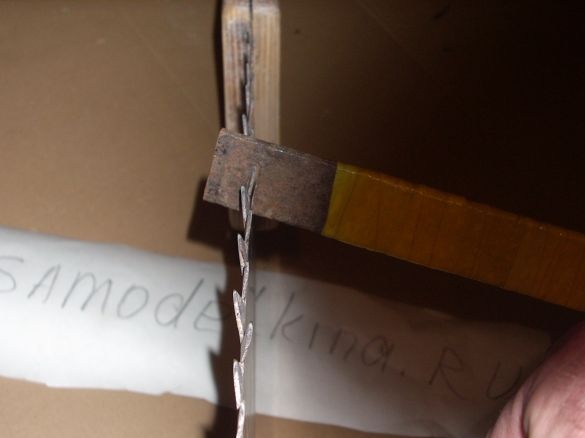

Ora iniziamo il cablaggio. Per questo, ho creato uno strumento speciale. È fatto molto semplicemente: tagliamo un pezzo di striscia di metallo (ho i resti del bus di messa a terra) e tagliamo un taglio su un bordo con un cerchio di taglio:

Per comodità di conservazione, ho praticato un foro sull'altra estremità (da appendere a un chiodo), ho curvato questa estremità da solo e ho avvolto la maniglia con del nastro isolante:

Ora, attentamente, per non rompere i denti, fai un cablaggio attraverso uno, da tre a quattro millimetri:

Tutto qui! La nostra sega è pronta: