Ciao Oggi voglio parlare di come ho fatto una macchina staccabile da un macinino di cui non avevo bisogno. Spesso devo tagliare i tubi. Soprattutto, quelli di profilo. Chi ha fatto questo, sa che è abbastanza difficile tagliare un tubo di forma uniforme con una smerigliatrice. Questo richiede molto tempo: devi usare un quadrato per disegnare ciascun lato ad angolo retto, quindi tagliare con attenzione una faccia. E comunque, succede che un lato è mezzo millimetro più corto, e quindi, durante la saldatura, il metallo sottile del muro in questo posto inizia a bruciare a causa di un allentamento. Idealmente, esattamente uno può essere tagliato in un solo taglio. E per questo hai bisogno di una macchina da taglio.

Avevo un DWT ws-180s, che non mi serviva. Me l'hanno dato gratuitamente a causa di un malfunzionamento: la girante del rotore si è staccata e il bulgaro si è bloccato. Il proprietario ha voluto buttarlo via e si è offerto di darmelo gratuitamente per i pezzi di ricambio. Ho riparato il rotore, ho sostituito le spazzole e i cuscinetti.

.. Ma si è scoperto che non avevo bisogno di un tale smerigliatrice. È molto pesante e massiccio per il 180 ° cerchio. C'è abbastanza energia lì per il 230 ° (2200 W), ma, per qualche ragione, il produttore lo ha equipaggiato con una protezione specifica per il 180 ° cerchio. Pertanto, è rimasta appesa per diversi anni in officina senza pretese: ho un accendino da 180 ka. Stavo per rifare la protezione per il 230 ° cerchio (poi sarà utile per lavori concreti, per esempio), ma non avevo intenzione di farlo! )))). Dopo tutto, ho anche il 230 ° ...

E poi mi è venuto in mente di comprare un letto per lei e fare una macchina fissa staccabile. Ma avendo esaminato le opzioni acquistate, ho scoperto che, per la maggior parte, non hanno una rigidità sufficiente, e quindi accuratezza! Pertanto, sono giunto alla conclusione che devo farlo da solo.

Cosa mi serviva:

1. Smerigliatrice angolare.

2. Angolo d'acciaio da 50 a 50 e da 40 a 40.

3. Taglio di un tubo dell'acqua ÄУ32-3,5

4. Taglio di un tubo dell'acqua DU-25

5. Cuscinetto 6202 (2 pezzi)

6. Il cuscinetto è di base.

7. Tornante M14.

8. Tubi profilati 15 per 15, 20 per 20, 25 per 25

9. Bulloni e dadi M6, M8, M14.

10. Latta da taglio.

Quindi, per cominciare, ho deciso di montare il supporto della smerigliatrice. Nelle opzioni di acquisto, progettate per varie smerigliatrici, il fissaggio viene eseguito da tre bulloni lunghi con controdadi, che influiscono sulla rigidità.Inoltre, dopo aver fissato la smerigliatrice angolare su tre punti, deve essere posizionata verticalmente, il che "ruba" la profondità di taglio - di norma, la scatola degli ingranaggi è leggermente estesa davanti. E quindi, ho deciso di fissarlo orizzontalmente, in due punti, con una perfetta aderenza del telaio al cambio, lo svantaggio di questo montaggio è che si adatta solo a un modello di smerigliatrice angolare. Ma ho deciso di trascurare questo, credendo che se dovessi sostituire la smerigliatrice, allora avrei appena saldato un nuovo supporto.))))

Ho tagliato due pezzi dell'angolo 50:

Ho praticato dei fori con un diametro di 14 mm:

E avvitato al cambio, usando i punti di fissaggio della maniglia:

Allo stesso tempo, non avevo bulloni M14 e li ho temporaneamente sostituiti con prigionieri e dadi tagliati. Per torcere e trattenerli, era necessario tagliare le fessure sotto il cacciavite:

Dopodiché, proprio sulla smerigliatrice, ho afferrato gli angoli l'un l'altro saldando, quindi rimosso e bollito duro:

Successivamente, ho iniziato a fare la carrozza. Per fare questo, avevo bisogno di un pezzo di 32 tubi a pareti spesse. Dal momento che era necessario tagliare senza problemi, e mentre non c'era una macchina da taglio a portata di mano, ho usato un largo nastro adesivo come segno:

Successivamente, ho tagliato un pezzo di tubo DU-25, 20 mm più corto di 32-ki:

Ne ho messo uno nell'altro:

Ha segnato su entrambi i lati del 202esimo cuscinetto:

E lo tirò con un perno M14, usando rondelle e dadi:

Quindi tagliò un angolo e lo afferrò alla pipa. Allo stesso tempo, ha bruciato il tubo esterno con un elettrodo in modo da saldarlo con quello interno:

Ora dobbiamo creare dei rack per montare il carrello. Li ho fatti dallo stesso angolo 50. Per renderli uguali, li ho uniti con un morsetto, e in questa posizione ho praticato e praticato dei fori:

Successivamente, ho assemblato e saldato l'intera struttura di montaggio del carrello:

Ho realizzato le aste su cui attaccare la smerigliatrice angolare da un tubo profilato a parete spessa da 20 a 20. Hanno calcolato empiricamente la lunghezza ottimale stabilendo lo schema della futura macchina da tubi e barre:

Resta da tagliare e saldare tutto insieme:

In questa fase ho "provato" il macinino:

Ora è arrivato il turno del tavolo. L'ho realizzato da una lamiera di acciaio, spessore 4 mm, dimensioni da 60 a 60 cm:

Ho riparato l'intera struttura su questo foglio:

Da un tubo profilato 15 per 15 ho realizzato due cornici quadrate, che misurano 50 per 50 cm. Allo stesso tempo, ho tagliato solo tre pareti nel tubo nei punti di piega, lasciando la quarta.

Successivamente, ho saldato gli scaffali verticali dallo stesso tubo negli angoli e fissato la mia struttura alla scatola risultante.

In questa fase, è diventato necessario impostare un angolo retto tra la ruota di taglio e il tavolo. Come ho detto, ho escluso tutte le regolazioni per motivi di rigidità (leggi: accuratezza) della struttura. I miei piani erano semplicemente quello di piegare le aste e quindi rafforzarle nella giusta posizione, saldando loro gli angoli come rinforzo. Ma, quando ho provato a piegarli prima con due edizioni ... (Oooo! Che ottimista sono!)))). Quindi il piede di porco! (Il risultato è lo stesso) ..... Mi sono reso conto che non dovrai rinforzare il design !! Due tubi profilati a parete spessa di piccola lunghezza, inoltre, bolliti alle estremità agli angoli con cuciture lunghe 5 cm su ciascun lato, danno un'incredibile rigidità! ...

... Sono stato in grado di piegare solo inserendo un tubo di due metri (!) Tra loro, con una sezione da 60 a 20. (Fortunatamente, tra le aste è di soli 60 mm.

Quindi, la verticale è esposta! Ora taglia il tavolo:

Successivamente, ho ampliato ed esteso lo slot con un piccolo macinacaffè. (In caso di installazione, ad esempio, un cerchio su un albero.)

.. A proposito ... Inizialmente, ho avuto l'idea di creare "2 in 1". Cioè, prevedere la possibilità di girare il tavolo con la smerigliatrice verso il basso, al fine di ottenere una circolare! E ho anche iniziato a incarnarlo. Ad esempio, ho fatto bollire, fuso e levigato i tappi di tutti i bulloni di fissaggio sul retro per ottenere un tavolo circolare uniforme:

Per lo stesso motivo, ho fatto dei fori simmetrici per i bulloni di montaggio che fissano il tavolo al "parallelepipedo" ... Ma l'euforia da quel "cool mi è venuto in mente" è passata, e mi sono reso conto che ho appena "acceso" e non ho perseguito la praticità , ma per "figo successo".)))))))

... Ma in realtà, NON LO UTILIZZER !!! !!! Dopo tutto, ho una circolare.E lei, in ogni caso, è meglio di una smerigliatrice! Inoltre, quando si lavora con una circolare con un albero, è bene posizionare questa macchina accanto a essa con un cerchio su un albero per tagliare. E non girare il tavolo per il bene di ogni tavola ...

In generale, ho respinto questa stupida impresa ...

..

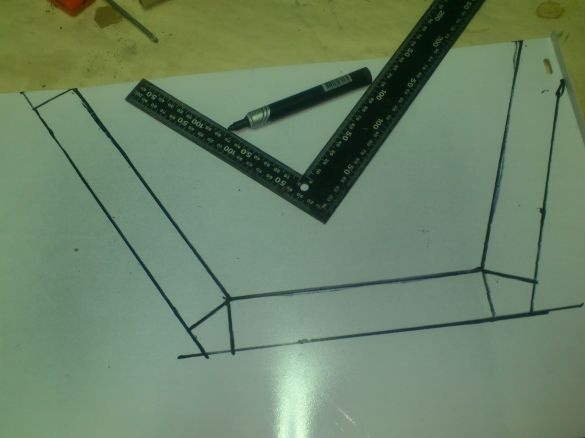

Quindi ho proceduto alla costruzione di un'enfasi per il pezzo. Ho attaccato il quadrato al cerchio, ho tracciato una linea ad angolo retto e ho fissato un angolo di arresto da 40 a 40 lungo di esso.

Successivamente, ho svitato l'angolo e attraverso i suoi fori, questa volta applicando un angolo di 45 gradi, ho praticato un foro nel tavolo.

Ho dimenticato di scattare una foto, ma qui, penso, è chiaro .... Ora, per tagliare sotto i 45, è necessario rimuovere un bullone, girare l'angolo e fissarlo in un altro foro.

Il prossimo stadio. Ho iniziato a montare una morsa per utensili. Dopotutto, solo un pezzo ben fissato può essere tagliato con precisione: taglio un pezzo di tubo da 20 a 20.

Ho inserito un pezzo di perno M14 all'interno e l'ho tirato con i dadi. Allo stesso tempo, un dado ha impiegato molto tempo, collegando:

Saldato.

E lo ha lavorato con una smerigliatrice, dandogli le dimensioni esterne del tubo: Successivamente, ho ancora messo in pausa, dove non c'era abbastanza e ancora elaborato. (non fotografato).

Quindi ritagliò un pezzo del venticinquesimo tubo (20 facilmente e saldamente inserito in esso) e saldò un pezzo di striscia su di esso in modo che potesse essere forato per fissarlo al tavolo. Questa sarà la guida: Sul bordo della forcella, ho fatto una selezione e ho fatto un volantino lì.

Inoltre, sul bordo del tavolo, fissò un angolo con un buco e raccolse una morsa. Ho avvitato il prigioniero in un tubo con un dado saldato, messo una guida su di esso e ho passato tutto attraverso l'angolo di spinta, posizionando il cuscinetto di spinta, che è fissato dal dado a coppiglia: in breve, capirai dalla foto:

Ha ricavato la maniglia di un volantino da un bullone di un mobile, mettendoci sopra un tubo di metallo.

Alla fine ha dato una grande enfasi. E tale vizio strumentale si è rivelato qui:

Quando il volantino ruota, un tubo con un dado saldato esce dalla guida e preme saldamente il pezzo contro l'arresto. L'unico inconveniente è che devi ruotare a sinistra.))). Ma più affidabile di un morsetto eccentrico.

Successivamente, ho proceduto alla produzione di un involucro protettivo. Come ho detto, l'involucro della smerigliatrice era sotto il 180 ° cerchio e ho deciso di utilizzare il 230 °. (C'è abbastanza potenza. Anche i fatturati sono adatti.). Inoltre, poiché ho bisogno di precisione, taglierò cerchi spessi (2,6 o 3 mm). Perché quelli più sottili pendono un po 'quando vengono premuti. E quindi il numero di scintille sarà incredibile !!! Pertanto, ho deciso di realizzare l'involucro più chiuso e fissarlo direttamente sul letto.

Per prima cosa ho creato un modello di cartone:

Quindi ritagliò due immagini speculari dalla scatola. (Allo stesso tempo, ho usato gli scarti - uno di zincatura, l'altro - dall'alloggiamento per microonde! Non sprecare bene!)))))):

A questo punto, ho fissato la staffa di montaggio, perché è necessario rivettarla dall'interno, altrimenti i rivetti che si attaccano interferiranno con il cerchio. L'ho fatto rifilando un angolo di alluminio:

Quindi ha piegato le metà, rivettato e fissato all'asta, praticando fori e tagliando il filo M6:

Ti dirò anche come ho implementato lo springing. Avevo una molla (non so cosa), ne ho tagliato un pezzo e, come soluzione temporanea, l'ho fatto in questo modo:

Il portatile è semplicemente inserito! Quindi volevo trovare la portata perfetta della leva e la rigidità della molla. Sì, e lasciato !!! È molto conveniente! In primo luogo, posso regolare la rigidità e l'angolo di salita semplicemente approfondendo o tirando il tubo. In secondo luogo, puoi facilmente sollevare leggermente la smerigliatrice con una mano, estrarre completamente la seconda. E quindi la macchina viene trasferita nella "posizione di trasporto" - il macinino si adagia sul tavolo con un involucro, niente traballa, la molla non si allunga.

Eppure, risulta che è molto conveniente, gettare la smerigliatrice sul carrello indietro, basta usare il letto come un piccolo banco da lavoro da banco. C'è una morsa per utensili e una superficie metallica liscia ... Ho persino fissato una piccola morsa.

Questo, in effetti, è tutto ... Ecco un aggregato di quanto segue:

Ho intenzione di estendere l'enfasi sul lato destro. Quindi sarà conveniente tagliare qualcosa, per esempio. E per fissare su di essa una bilancia da banco in metallo - sarà così conveniente tagliare piccoli pezzi senza misurare ogni volta.Ho spostato il tubo nella dimensione desiderata lungo il righello, l'ho bloccato, tagliato e solo il righello dovrebbe essere regolabile per compensare la differenza di spessore delle mole da taglio. E varie piccole cose, come i fissaggi dei cavi e un'enfasi indipendente con altezza regolabile, se è necessario tagliare tubi lunghi.

... Nel frattempo, l'ho "messo in funzione" con urgenza, perché sto facendo una curvatubi ora, e ci sono molte cose da tagliare lì.

L'angolo regge perfettamente !!!! Ho anche tagliato gli alberi sul tubo curvatubi (cerchio di 40 mm), quindi il battito sulla macchina era così scarso che mi sono rifiutato di rifilarlo. I tubi profilati sono generalmente perfettamente tagliati, quindi un quadrato non dà vita alla luce, nemmeno uno scarso alcali.

Ecco una breve recensione video. Scusa per annusare! )))). Faceva abbastanza freddo ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]