Costruendo una tale stufa, puoi facilmente fondere alluminio e bronzo e, se ci provi duramente, puoi persino fondere acciaio al suo interno. L'intero principio di funzionamento di un tale forno è quello di creare un involucro isolato in grado di resistere a temperature fino a 2600 gradi Celsius.

Per quanto riguarda le dimensioni, non è strettamente necessario osservarle, l'autore l'ha fatto da solo in modo da poter fondere almeno 2 kg di alluminio alla volta.

Il design del forno è molto semplice, è costituito da un contenitore, un coperchio, un'apertura per la fornitura di gas e ha anche uno scarico. L'isolamento qui è progettato per resistere alle alte temperature e viene prestata maggiore attenzione alla creazione del rivestimento, perché deve resistere alla temperatura della fiamma del bruciatore.

Per creare un corpo, avrai bisogno di una lamiera d'acciaio di spessore sufficiente per poter essere saldata o di un pezzo di tubo d'acciaio. È impossibile utilizzare l'acciaio zincato per tali scopi, poiché lo zinco brucia ed emette un gas molto dannoso per la salute.

L'autore ha realizzato personalmente il materiale isolante, quindi il cemento refrattario è venuto in soccorso. Una camera d'aria tra le pareti è fornita come isolamento.

Materiali e strumenti per creare una fornace:

- argilla refrattaria;

- segatura di legno;

- cemento refrattario;

- materiali per la creazione di un corpo forno, copertura e altro;

- saldatura;

- smerigliatrice;

- angolo;

- tubo del gas e bruciatore.

Processo di fabbricazione della fornace:

Primo passo. Fai l'isolamento

L'isolamento dell'autore è costituito da diversi livelli. Una parte è progettata in modo da non rilasciare calore dal forno e la seconda parte è all'interno del forno e può resistere alle alte temperature del bruciatore (ceramica).

A tal fine, sarà necessaria l'argilla refrattaria, che può essere acquistata in negozi specializzati nella creazione di ceramiche, viene venduta sotto forma di polvere. È importante chiedere al momento dell'acquisto quale temperatura può sopportare questa argilla. Sarà necessaria anche la segatura di legno, che si mescolano con l'argilla e formano un'unica massa. Quando il forno viene riscaldato per la prima volta, la segatura all'interno dell'argilla si brucia e le camere d'aria si formano lì. Grazie a queste camere, la temperatura all'interno del forno è ben mantenuta.

I componenti sono misurati in volume, per tali scopi è possibile prendere un barattolo di caffè. Innanzitutto, viene prodotta una miscela secca a base di una parte di argilla, tre parti di segatura. La massa deve essere mescolata con molta attenzione in modo che la segatura si mescoli uniformemente con l'argilla.Quindi puoi aggiungere una parte di acqua alla miscela e mescolare di nuovo tutto bene. La miscela deve essere lasciata riposare per almeno 12 ore. Durante questo periodo, l'argilla assorbirà bene l'acqua e diventerà plastica, sarà molto conveniente lavorarci.

E mentre la nostra miscela è satura di acqua, l'autore procede alla produzione di bombolette.

Secondo passo Fare un coperchio del forno

Il coperchio del forno è molto semplice. Innanzitutto, viene creato un telaio, in apparenza ricorda una ruota di una motocicletta. Tale telaio può essere costituito da una piastra di acciaio e una coppia di barre di acciaio. Il tutto si piega, taglia e quindi salda. Al centro del coperchio, l'autore fa uno sfiato, a questo scopo sarà necessario un barattolo di caffè o un altro prodotto, è installato al centro. In modo che il vaso non si attacchi all'argilla, può essere ingrassato con olio vegetale.

Bene, ora il telaio è installato su una superficie piana e il materiale isolante è uniformemente posato al suo interno. È importante che l'argilla riempia completamente l'intera forma, quindi il coperchio sarà resistente e non si brucerà. Quando l'argilla inizia ad asciugare, puoi rimuovere con cura il barattolo dal centro, anche se è meglio aspettare fino a quando l'argilla non si è completamente asciugata, in modo da non danneggiare il coperchio. Dovrai asciugare per una settimana o dieci giorni.

Terzo passo La fabbricazione della parte principale della fornace

In questa fase, l'autore riempie il telaio della fornace precedentemente realizzato con materiale isolante da argilla e segatura. Nel processo di formazione della parte interna, non devi dimenticare di lasciare un posto per il drenaggio, oltre a fare un foro per l'alimentazione del gas. Come rendere l'interno del forno, ci sono diverse opzioni. Ad esempio, è possibile riempire completamente lo stampo, quindi inserire un tubo di metallo al centro e rimuovere con cura il nucleo con esso. Allo stesso modo, è possibile praticare fori per la fornitura di gas e scarico.

È ancora possibile preinstallare lo stampo al centro del forno, quindi riempire lo spazio risultante con materiale isolante. In entrambi i casi è importante non dimenticare di fare un passo indietro dal fondo in modo che il forno abbia un pavimento. Dopo la formazione, lasciare asciugare l'argilla per almeno una settimana.

Fase quattro Coperchi dello sfiato dell'aria

Per chiudere completamente la fornace, se necessario, è possibile realizzare un paio di copertine come l'autore. Queste coperture sono anche realizzate in materiale isolante. Per lo stampaggio, puoi usare lattine di caffè, prodotti in scatola, ecc.

Fase cinque Strato protettivo esterno

Per proteggere l'isolamento del forno dal surriscaldamento, sarà necessario applicare uno strato protettivo su di esso, deve resistere a temperature elevate. A tal fine, l'autore ha utilizzato cemento refrattario. Bene, allora tutto è semplice, devi mescolare la miscela con acqua e quindi applicare uniformemente con la mano su tutte le aree con isolamento aperto. Certo, tale cemento è piuttosto costoso, ma per fortuna ha bisogno di pochissimo.

Step Six Asciugare il forno

Se l'argilla sull'occhio si è già asciugata, ciò non significa affatto che non sia al 100% di umidità. C'è molta acqua, ma questo è un nemico serio. Se c'è argilla nell'argilla quando la fornace si riscalda, il vapore risultante causerà crepe e così via. Per asciugare completamente il forno, l'autore ha preso una serie di misure. Innanzitutto, è necessario praticare un numero di fori nell'isolante, per questi scopi potrebbe essere necessario un trapano per calcestruzzo.

Inoltre, l'esterno del forno è avvolto con lana di vetro o altro isolamento e una lampada a incandescenza cade al centro. Di conseguenza, le pareti si riscaldano bene e l'umidità fuoriesce da esse. La lampada deve essere utilizzata almeno 100 W.

Settimo passo. Fissiamo il coperchio e forniamo gas

Una miscela di gas e aria dovrebbe entrare nel forno. Puoi creare tu stesso un bruciatore o acquistarne uno già pronto.

Per fissare la copertura avrai bisogno di un angolo, un asse e un pezzo di tubo. L'essenza del design è che, se necessario, il coperchio pesante e caldo può essere facilmente ruotato lateralmente. A tal fine, è necessario mantenere uno spazio di un paio di millimetri tra il coperchio e la parte superiore del forno.

L'autore ha anche installato un paio di ruote sul forno in modo che potesse essere spostato.

Passo otto Accessori per la fusione

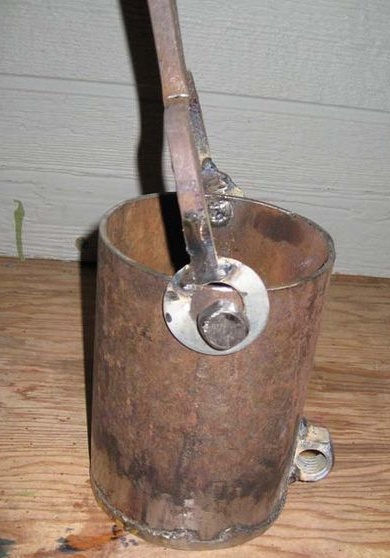

Per il casting, avrai principalmente bisogno di un crogiolo. L'autore l'ha ricavato da un pezzo di tubo d'acciaio a pareti spesse. Dovrà preparare il fondo e attaccare anche lunghe maniglie d'acciaio.Tutto dovrebbe essere molto affidabile qui, altrimenti, se Dio non voglia che la maniglia si stacchi, il contatto con il metallo liquido è molto deplorevole.

Dovrai anche fare un paio di pinze per fabbro, un secchio e altri accessori. Non sarà difficile.

Passo otto Test della fornace

Ecco fatto, la stufa è pronta per essere testata. Prima di eseguire il test, si consiglia di riscaldarlo con una fiamma ossidrica in modo che tutte le particelle di umidità rimaste alla fine escano dall'argilla. Bene, allora puoi fornire gas e come riscaldare la stufa. È più conveniente dare fuoco a una torcia.

Dopo qualche tempo, lo strato protettivo superiore inizierà a sciogliersi, di conseguenza, si formeranno ceramiche, che proteggono bene il corpo isolante principale dagli effetti della temperatura.

Conclusione sulla sicurezza

È sempre importante ricordare che il lavoro viene eseguito con metallo liquido, che è caldo fino a diverse migliaia di gradi. Se arriva sulla pelle, allora la persona non ha nemmeno il tempo di sentire come riceverà una lesione molto grave. Inoltre, è necessario respirare attentamente vicino al forno, poiché durante la fusione dei metalli verranno rilasciati molti fumi nocivi. È meglio usare dispositivi di protezione.

È necessario lavorare con guanti spessi in materiale non combustibile, nonché con scarpe protettive e un'uniforme.