... Come ho già detto più volte, io e i miei amici di tanto in tanto guidiamo auto nella foresta, dove viviamo in tenda per diversi giorni. Questa tradizione dura da oltre vent'anni e stiamo lentamente "crescendo" con le cose necessarie per un comodo riposo nella foresta. Tra questi c'è un treppiede per un falò, che ci ha liberato da attività come trovare "fionde" e traverse nella foresta, con la loro successiva installazione vicino al falò. Il treppiede che abbiamo acquisito era di un tale piano (foto da Internet. Ora non è la stagione, e il nostro è nascosto da qualche parte sullo scaffale più lontano.)):

Durante il funzionamento, sono stati scoperti numerosi svantaggi, vale a dire:

1. Non è possibile regolare rapidamente l'altezza della sospensione del calderone. (Di regola, non ci sono "vortici" sui falò per ridurre rapidamente il fuoco))))) Con abbondante bollitura, rimane solo una cosa: regolare il riscaldamento alzando o abbassando il calderone (caldaia). Fare questo aggrappandosi a un altro anello della catena è buono solo in teoria! In pratica, sono necessarie almeno due persone: una solleva il calderone (ed è pesante!), L'altra supera la catena. E anche farlo insieme a mani tese sopra un falò ardente e un calderone bollente è ancora un piacere!)))). Inoltre, se lo superi in altezza, il resto della catena cerca di immergere nella caldaia))).

2. Larghezza insufficiente! La nostra azienda è grande e se, per esempio, una caldaia da quindici litri si blocca, dovrebbe essere appesa solo sotto! È impossibile sollevarlo, poiché le gambe si restringono dall'alto. Affinché sia posizionato anche in alto, il treppiede dovrebbe essere alto più di due metri ...

3. Mancanza di compattezza. Anche se piegato, è più lungo di un metro! Non in nessun baule va avanti, o attraversa! E se lo metti in diagonale, ci vuole molto spazio utile!

4. Non può essere messa da parte se non è temporaneamente necessaria! Cioè, vorrei che il treppiede nello stato assemblato fosse una struttura rigida che può essere messa su un guanto (può essere caldo!) Mettere da parte temporaneamente e quindi rimettere altrettanto facilmente al suo posto. (E con non ha cambiato la sua geometria anche se è stata trasferita da una "gamba") E la nostra, quando cerca di sollevarla, si sviluppa. (E lei è calda!))).Cioè, è ancora possibile rimuoverlo e gettarlo da parte, ma ora, rimetterlo su un fuoco ardente è problematico! Dobbiamo aspettare fino a quando il fuoco si spegne un po '.

Alla luce di tutti questi punti, ho deciso di fare un nuovo fallo da solo. Ed ecco cosa ho ottenuto:

In questa foto, non è completamente strutturato. Le gambe sono telescopiche !! Se li spingi fuori, l'altezza da terra al gancio (nella sua posizione superiore) è di 1 m. 60 cm !! È solo che ora non è la stagione delle gite sul campo e ne ho scattato delle foto in una stanza le cui dimensioni non mi hanno permesso di inserire una struttura così massiccia nel telaio.))))

Ecco cosa mi serviva per farlo:

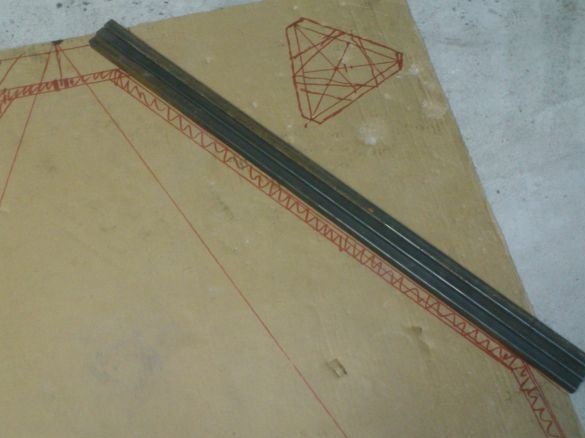

1. Tubi profilati con una sezione di 15 per 15 mm.

2. Tubo profilato, sezione 20 su ... mm. (È necessario per la fabbricazione di una guida a forma di U, quindi è adatto qualsiasi taglio di un tubo profilato con una parete di 20 mm)

3. Lamiera con uno spessore di 5 mm. (Ho un "costine", questo non è necessario)

4. Trim borchia M14.

5. quadrato (arrotolato) 10 per 10 mm.

6. quadrato (rotolante) da 12 a 12 mm. (Necessario per rafforzare la curva ("curve") del tubo "quindici", quindi le scorciatoie lo faranno).

7. Elemento a molla sospesa dal sistema di controsoffitto Armstrong.

8. Un filo con un diametro di 4 mm.

9.Taglio di un tubo di colmo da 16 mm. (Non richiesto.)

10. Bulloni M6 lunghi 25 mm. (3 pezzi per la fabbricazione di assi "gambe")

11. Dadi M6. (Per lo stesso.)

12. Ala dei bulloni M6. (3 pezzi. Per il fissaggio delle parti telescopiche.)

13. Dadi M6 (convenzionali)

14. Noci M14.

15. Bulloni ad alette M5 (3 pezzi)

16. Dadi ad alette M5 (3 pezzi).

17. Smalto resistente al calore.

... ho scritto questo elenco - e io stesso sotto shock !!! Dopotutto, ha fatto qualcosa di semplice, si potrebbe dire, un prodotto primitivo e molti nomi di materiali erano necessari!

Ma niente !! Non stiamo cercando modi semplici !!!

Quindi, da dove ho iniziato? .. Pensa a un disegno? Se è così, allora hai solo parzialmente ragione!

Il fatto è che non disegno mai i miei disegni fai da te! Ci vuole tempo, ma manca sempre! Inoltre, i prodotti fatti in casa sono il mio hobby! Quindi, ogni prodotto è realizzato in un'unica copia! Pertanto, dopo la sua fabbricazione, il disegno non sarà certamente necessario! E poiché Dio non mi ha offeso con il pensiero spaziale, preparo tutti i "disegni" di oggetti fatti in casa solo nella mia testa! Di norma, lo faccio al volante, dove passo molto tempo, girando quotidianamente per la città. E disegnerò i singoli dettagli solo già sui pezzi, prima di iniziare la smerigliatrice! )))) E se ho bisogno di "tradurre in metri" la dimensione di cui ho bisogno intuitivamente, allora immagino la parte futura, tenendo il metro tra le mani, guardandolo e provando mentalmente la parte futura ad esso))))

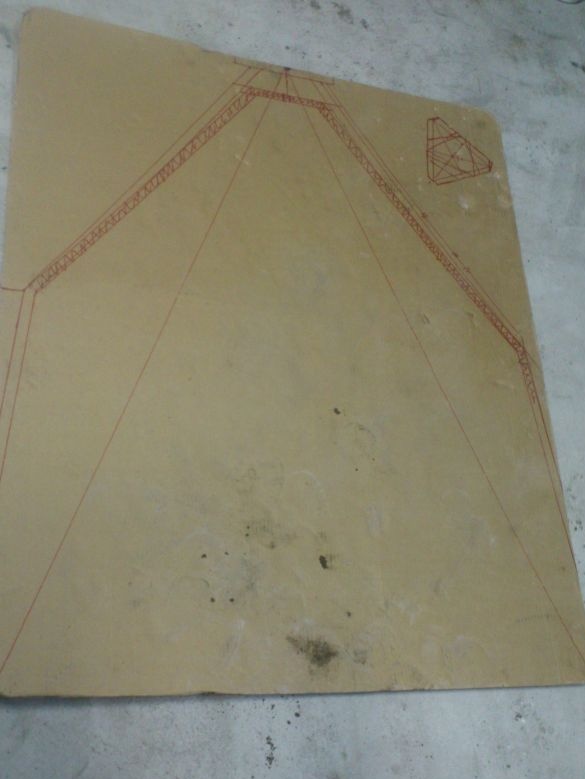

Ma ora, ho ancora disegnato un po '... Cioè, ho appena disegnato uno schizzo di un treppiede delle dimensioni che vorrei, su una scala 1: 1 su un pezzo di cartone.))).

E poi è più facile. Applicando il bianco allo schizzo, ho creato uno dei tre elementi principali. (Ho iniziato con le parti superiori delle "gambe").

Secondo la mia idea, questa parte avrà due brevi "spalle" piegate ad un certo angolo alle estremità. Le "spalle" superiori saranno rivestite con estremità sull'asse e, attraverso di esse, fissate in modo girevole alla piastra superiore. Le piastre superiore e inferiore verranno tirate insieme con la forcina M14 e le "spalle", essendo intrecciate tra loro, forniranno un fissaggio rigido delle "gambe" e l'angolo desiderato del loro posizionamento ...

In breve ... Ecco, guarda la foto del prodotto finito, capirai immediatamente tutto))):

Se il perno viene allentato e le piastre sono divise, le gambe possono essere piegate nella posizione quando le loro parti lunghe diventano parallele:

Cioè, il meccanismo di piegare i nodi principali è comprensibile. Stringendo la piastra con una forcina, facciamo divergere le "gambe" fino a quando le loro "spalle" superiori sono saldamente inserite tra le piastre. Il design assumerà una forma finale dura.

Dal momento che è impossibile piegare il tubo del profilo all'angolazione desiderata, ho effettuato i tagli secondo il modello (schizzo) della lunghezza desiderata delle "spalle" e dell'angolo desiderato?

Poiché le "spalle" superiori dovranno sopportare carichi pesanti, ho deciso di rafforzarle. Taglia una parete:

Ho tagliato tre lunghezze di 12 di acciaio quadrato di 12 mm e ho fatto dei tagli trasversali ad una profondità di circa la metà:

Quindi, piegato all'angolo desiderato usando il "metodo martello-martello"

Angolo "misurato", applicando spazi vuoti al mio schizzo.

Successivamente, ho martellato gli amplificatori risultanti nel tubo:

Quindi piegò le parti “aperte” e bollì a fondo, prestando attenzione e un'incisione alla curva.

Dopo il pretrattamento con una ruota di pulizia, ha praticato dei fori sotto l'asse:

Tutto ... La "spalla" superiore è pronta. Ho fatto il fondo con amplificatori simili, ho solo dovuto tagliare completamente le "spalle", martellare gli amplificatori corti e poi bollirlo, perché il design sarà leggermente diverso:

Successivamente, ho proceduto alla produzione di piastre di supporto. Ho "dedotto" anche le loro dimensioni dallo schizzo. Li ho ritagliati da un vecchio pezzo di "carta ondulata" di cinque millimetri che giace nella mia ferraglia:

Avendo trovato il centro, ho praticato dei buchi per una forcina:

Ho tagliato tre "raccordi" per le "spalle" superiori tagliando un tubo con una parete singola di 20 mm (come ricordo, hanno una sezione quadrata con un lato di 15 mm e la dimensione interna dei raccordi è di 16 mm.):

E li ha saldati alla piattaforma superiore.

Qui descriverò il mio errore. Inizialmente, avevo in programma di avvitare il prigioniero dal basso, quindi ho saldato il dado M14 alla piastra superiore, proteggendo il filo dagli schizzi di metallo con carta bagnata:

Ma già al primo "adattamento" si è scoperto che era molto scomodo girare la forcella dal basso - le "gambe" interferiscono. Pertanto, ho perforato un filo in questo dado e ho saldato un dado simile alla piastra inferiore. Ora il perno verrà avvitato in alto.

Negli angoli della piattaforma inferiore, ho fatto dei ritagli per le "gambe". Ora, quando fissiamo la nostra struttura, la piattaforma inferiore in cui è avvitato il perno non può girare.

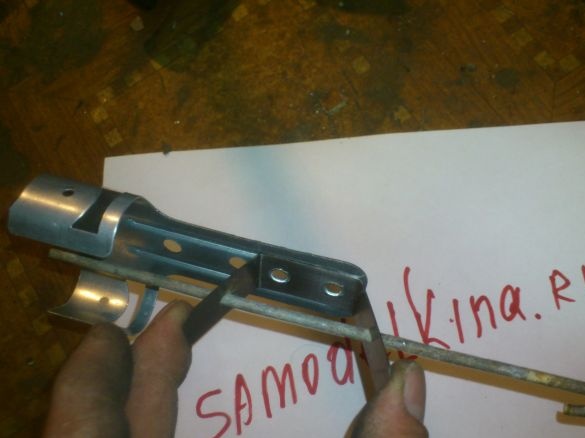

La prossima cosa che ho iniziato a fare un comodo colletto da una forcina. Per prima cosa, ho praticato un foro assiale in esso, con un diametro di 6 mm. Ne avrò bisogno per realizzare un meccanismo di sospensione del calderone "complicato", regolabile in altezza in modo continuo, di cui parlerò più avanti ...

Era difficile praticare un buco. Trapanato in un vizio. Per fare questo, ha avvitato tre dadi e "bloccato" bene. Lo tenne in una morsa per loro, in modo da non rovinare il filo:

Lubrificava costantemente il trapano, perforato a basse velocità, monitorava il parallelismo del trapano su tutti i piani ... Sì, e il trapano è corto. Quindi ho dovuto mirare dall'altra parte ...

Ma si è scoperto!

Per realizzare il verricello, ho avvitato due dadi all'estremità del prigioniero e li ho saldati:

Quindi ha praticato due fori ciechi nelle loro facce (in modo che raggiungessero i perni), ha martellato i bulloni e saldato:

.... E ho capito che mi sbagliavo di nuovo !!!

Dal momento che il mio treppiede ripiegato nella sezione trasversale avrà una forma triangolare, sarà logico renderlo triangolare! E un tale collare sporgerà in ogni caso oltre i limiti del treppiede ...

Quindi ho tagliato un bullone:

E saldati due:

Un tale collare può essere ruotato in modo che non sporga oltre la piastra triangolare superiore e sarà anche più conveniente ruotarlo di un bullone con due otturatori.

Successivamente, ho iniziato a produrre le parti inferiori delle "gambe". Come previsto, saranno telescopici. Da un tubo 15 per 15, uscirà un quadrato 10 per 10.

(Un tubo profilato ha uno spessore di parete di 1,5 mm. Teoricamente, dovrebbe essere inclusa una barra quadrata 12 per 12, da cui ho realizzato gli amplificatori. Ma in pratica, è intasato solo con una mazza, poiché il tubo è saldato e ha una cucitura interna. Pertanto, ho scelto una sezione più piccola).

Le prolunghe telescopiche saranno bloccate nella posizione desiderata mediante bulloni ad alette. Pertanto, dopo aver ritagliato tre pezzi del tubo della lunghezza richiesta, ho praticato fori di 8 mm di diametro più vicini al bordo di essi e li ho saldati sul dado M6:

È stato abbastanza difficile farlo con la saldatura ad arco. Per fissare nella giusta posizione e proteggere il filo dagli spruzzi di metallo, ho usato un bullone, che "non importa"))))

Successivamente, ho ritagliato tre segmenti del quadrato della lunghezza desiderata (inserito e tagliato la parte sporgente).

Da tutti i tubi dietro il dado saldato ho tagliato l '"eccesso":

Mettilo sulle aste:

Saldato e affilato:

Questo design proteggerà l'interno del tubo dall'intasamento con la terra se lo inseriamo nel terreno senza aprire la parte telescopica, e allo stesso tempo fungerà da limitatore - non consentirà alle aste di entrare all'interno quando si piega più del necessario .... Sì, e sembra in qualche modo "più organicamente.")))))

... Inizialmente, ho pensato a come limitare la partenza di questi elementi. E, persino, ha inventato ... ma ha abbandonato questa impresa perché la struttura telescopica non sarebbe pieghevole! E se la sabbia viene versata all'interno, sarà problematico da pulire! Pertanto, ho deciso di escludere questo momento e, per non sporgere accidentalmente le "gambe" più di quanto dovrei, semplicemente dipingo la loro parte superiore con smalto rosso. Non appena è apparso il rosso, basta! Non puoi avanzare ulteriormente!

Ora faremo il montaggio superiore. Secondo l'idea, dovrebbe svilupparsi. Ma non lo renderai telescopico: il "ginocchio" nella parte superiore interferisce. E se pieghi solo lateralmente sull'asse, non c'è abbastanza rigidità. Pertanto, ho trovato una soluzione di compromesso del genere:

Le "gambe" saranno piegate sull'asse, ma, dopo averle distese di 180 gradi, è possibile alimentare un po 'indietro in modo che le loro estremità entrino nel tubo della parte superiore e si fissino in questa posizione con un bullone ad alette con un dado ad alette. Otterrai un innesto rigido in due punti: la cerniera "si immobilizza con un momento telescopico!"

L'ho incarnato come segue:

Ho tagliato tre segmenti di un quadrato con un lato di 12 mm e ho praticato dei fori con un diametro di 6 mm:

Dopodiché, la smerigliatrice ha tagliato un lato lungo:

Per "affogare" le estremità, le ho serrate in una morsa, mettendo un bullone nella fessura e ho semplicemente piegato le pareti l'una con l'altra con un martello. Successivamente, ha "pecan" un po 'saldato e lo ha trasformato in un cerchio di pulizia per dare la forma arrotondata desiderata. (Purtroppo, ho dimenticato di scattare una foto di questo processo, quindi pubblico una foto dell'elemento finito.

Ora fabbricheremo il meccanismo di sospensione. Ho già descritto i miei requisiti per questo - la cosa principale è che dovrà fornire una regolazione regolare dell'altezza senza rimuovere la caldaia (calderone) dal gancio. Ho deciso di svolgere tale funzione utilizzando un elemento a molla sospeso del sistema a soffitto Armstrong.

Coloro che non hanno familiarità con questo sistema, spiegherò. L'elemento principale sono due petali del loro acciaio per molle disposti in direzioni opposte, in cui sono presenti dei fori. Quando li comprimi con le dita in una posizione parallela, viene inserito un gancio di filo spesso 4 mm e facilmente spostato attraverso il foro. E se lo lasci andare, i petali tendono a disperdersi in diverse direzioni e fissano saldamente il gancio nella giusta posizione:

Ho deciso di utilizzare questo elemento. I produttori garantiscono che può sopportare un carico a lungo termine di 25 kg. Ma questa è riassicurazione! Per motivi di interesse, io stesso mi sono appeso)))). Ha anche sostenuto i miei 90 kg!))) E, solo quando ho iniziato a scuotere in modo specifico, il gancio ha iniziato a fuoriuscire leggermente dalla sua posizione, e quindi la molla è uscita dalla base: i rivetti tubolari con cui era fissato non potevano sopportarlo.

Cioè, per resistere al massimo richiesto 25 kg, la forza in esso è sufficiente con un enorme eccesso!)))

..Dalla sospensione, ho tagliato con la smerigliatrice solo la parte di cui avevo bisogno - la molla stessa. Come ho già detto, è fissato con rivetti tubolari, quindi ho deciso che sarebbe stato più semplice passare attraverso le viti di fissaggio piuttosto che perforare i rivetti e ricollegare la molla:

Da un pezzo di tubo profilato 40 per 25 mm, ho realizzato questo dettaglio:

E fissato la molla con due viti e dadi M5:

Ho realizzato personalmente la sospensione da un filo con un diametro di 4 mm. Passandolo attraverso il foro nel perno di bloccaggio del treppiede (ecco perché l'ho perforato!))), Ho piegato la parte inferiore a forma di gancio

... e sopra metti una molletta e anche piegata, dando la forma di una maniglia. Per comodità, ho messo un pezzo di tubo rivetto cromato:

Bene, in realtà, questo è tutto! Dopo il montaggio preliminare, ho nuovamente smontato e dipinto il treppiede con smalto resistente al calore: