Ciao, cari visitatori del sito "". Ho finito i miei prossimi compiti e oggi voglio parlartene.

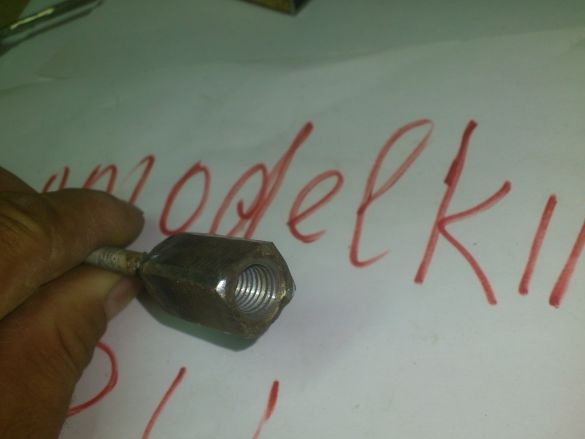

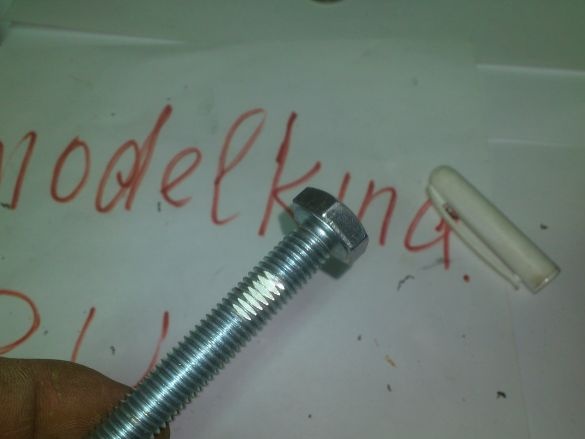

Di recente, i cosiddetti rivetti filettati sono diventati piuttosto diffusi:

È molto conveniente usarli se è necessario ottenere un foro filettato per una vite in lamiera sottile, il cui spessore non consente la filettatura.

Come possiamo vedere, un rivetto è un manicotto di metallo, da un lato con una flangia e dall'altro, a una certa distanza, una filettatura interna. Se lo si inserisce nel foro pre-preparato fino a quando non si arresta con la flangia e, tenendolo premuto, tirare la vite avvitata nella filettatura, quindi il diluente all'inizio, le pareti laterali si appiattiscono aprendosi verso l'esterno e fissano in modo affidabile l'intera bussola nel foro. Sotto, nella foto, il rivetto sinistro viene semplicemente inserito e quello destro è già installato.

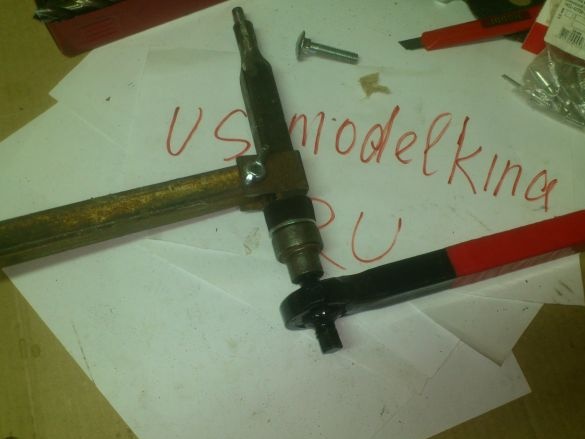

Per la loro installazione, esistono rivettatori speciali, simili nel loro design ai rivettatori per l'installazione di rivetti di scarico convenzionali. Spesso, questi due strumenti sono combinati in un unico dispositivo. Ma il prezzo di un tale strumento è piuttosto alto! Inoltre, come ho sentito, a causa dei carichi pesanti quando si lavora con loro, tali dispositivi presentano gli stessi inconvenienti comuni ai rivettatori convenzionali: una risorsa e un'affidabilità abbastanza basse !!

E così ho deciso di creare un tale strumento fallo da solo. Come al solito, ha iniziato studiando l'argomento. Frugando su Internet, ho trovato quello che cercavo.

Il primo ad attirare l'attenzione fu una testa di rivetto fatta in casa per un cacciavite:

Ma, dopo aver analizzato il suo dispositivo, ero ancora una volta convinto che gli annunci pubblicitari con titoli di alto profilo "Unreal figo fatto in casa!" guarda lo stesso, non ne vale la pena !!! ))) Come sempre, un ugello del genere può fare appello solo agli "specialisti del lettino" che non hanno esperienza con il metallo! ))))

Cioè, questo ugello, ovviamente, svolge la sua funzione !! ... Solo, principalmente, in studio e non in officina! ))) Perché ha molte carenze:

1. Perché un cacciavite ??? Dopotutto, devi fare solo alcune rivoluzioni del tirante! Non è più facile farlo con il solito "cricchetto", sentendo abbastanza forza di quanto sia necessario per avere un cacciavite carico e persino rovinare alcuni rivetti, raccogliendo la necessaria forza di torsione? !!!! (Da qui la conclusione: è necessario un cacciavite per "freschezza" fatta in casa!)))))

2.Tale apparecchio può funzionare solo con una dimensione di rivetto !! Cioè, si scopre che è necessario fare molti di questi - ognuno per il proprio thread !!!

3. Nella vita reale (non in studio), un rivetto spesso deve essere posizionato non “in un campo pulito”, ma vicino alla parete laterale, alla curva della base, a un altro rivetto o ad un altro elemento strutturale sporgente. Un ugello "muso stupido" non lo permetterà !!! Uno strumento del genere dovrebbe avere un "naso" lungo e sottile, che può essere usato per "arrampicarsi" da qualche parte ...

In tutta onestà, dirò che ho preso lo stesso concetto di base del dispositivo da questo video, ho appena deciso di eliminare gli svantaggi di cui sopra.

Guardando al futuro, dirò che ci sono riuscito. Il dispositivo è già pronto e testato!

Ed ecco i materiali di cui avevo bisogno per questo:

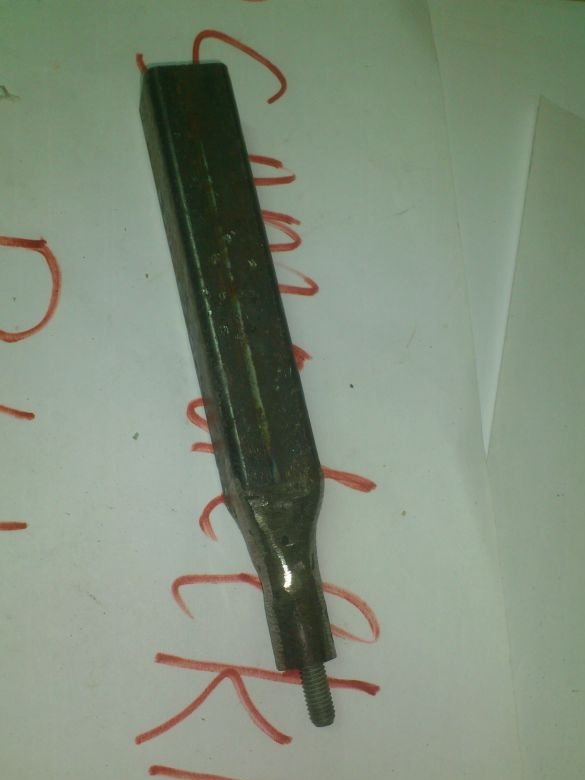

1. Taglio di un tubo profilato, sezione 20 per 20 mm.

2. Tagliare il tubo, sezione da 25 a 40 mm.

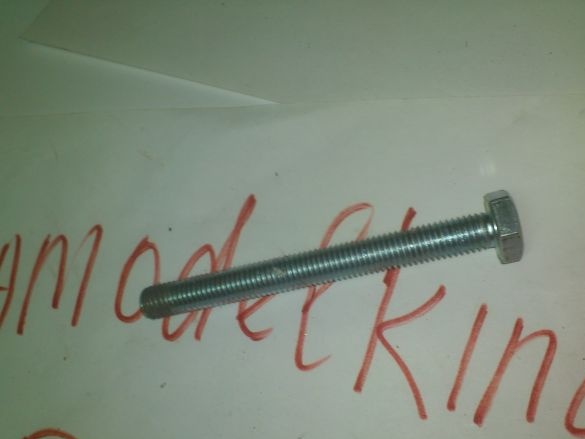

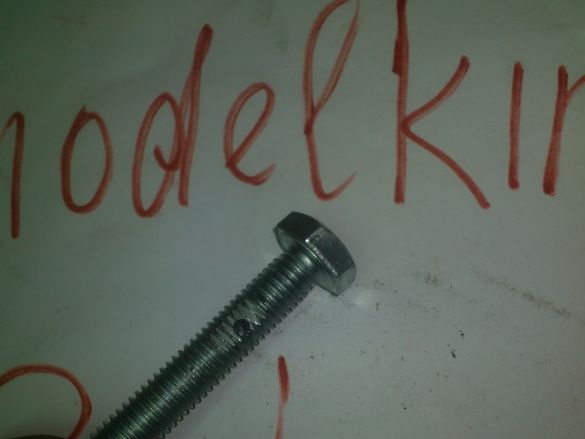

3. Viti M8, M6, M5, M4, lunghezza 50 mm, alta resistenza.

4. Bullone M10, lunghezza 100 mm.

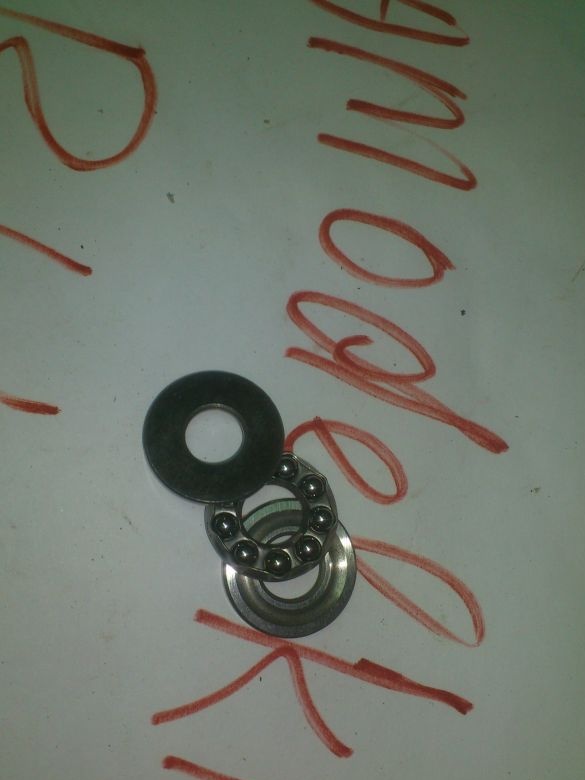

5. Cuscinetto reggispinta.

6. La rondella M10 è aumentata.

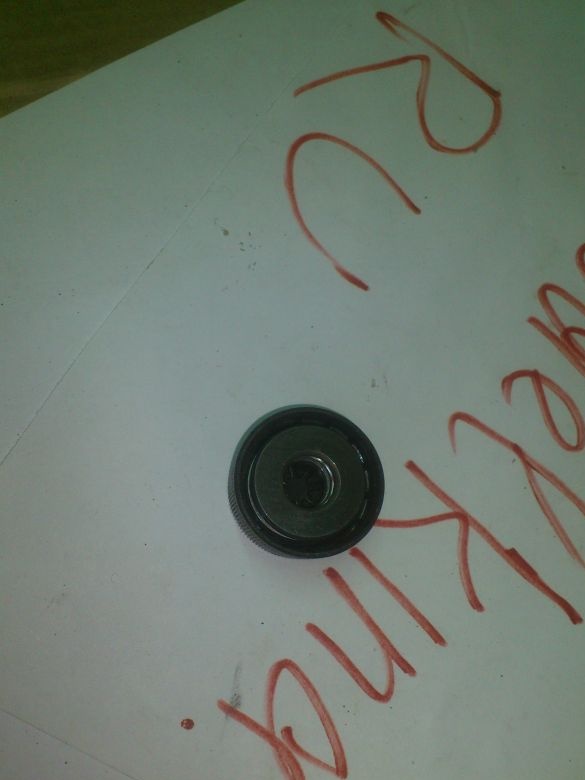

7. Tappi di plastica per tubi profilati.

8. I dadi M10 si stanno collegando.

10. Sughero da una bottiglia di plastica.

Per presentare un caso:

1. Acciaio zincato (scarto di lamiera per coperture).

2. Taglio della schiuma di estrusione.

3. Elementi di fissaggio per mobili.

4. Il ciclo "reale".

5. Taglio di filo di acciaio con un diametro di 4 mm.

La mia idea era quella di mettere un "pistone" quadrato con una filettatura interna di grande diametro all'interno del tubo profilato, d'altra parte che avrebbe avuto un gambo sottile con una filettatura esterna. Di conseguenza, se si avvita un bullone in esso, appoggiato con un cappello sul bordo del "cilindro", allora questo "pistone, mentre il bullone viene avvitato, verrà tirato verso l'interno. E se il rivetto avvitato sull'asta poggia contro il cappello, allora è proprio la strada giusta si “gonferà”, poiché lo stelo lo tirerà esattamente per il filo e sarà solo necessario creare molti di questi elementi per diverse dimensioni di rivetti.

Ho iniziato creando questi elementi molto funzionanti ... (Per analogia con gli elementi di lavoro intercambiabili di altri strumenti, li chiamerò bit))))

Inizialmente, volevo realizzare punte per rivetti con filettatura M4, M5, M6 e M8. Sono queste dimensioni che userò ...

Nel negozio di ferramenta ho comprato una vite M6, lunga 50 mm, di maggiore resistenza (10.9)

Ho deciso di ricavare la base della punta dal dado a risvolto M10.

La vite era saldata al dado. Successivamente, il dado è stato ruotato da una smerigliatrice con un cerchio di pulizia per dargli una sezione quadrata:

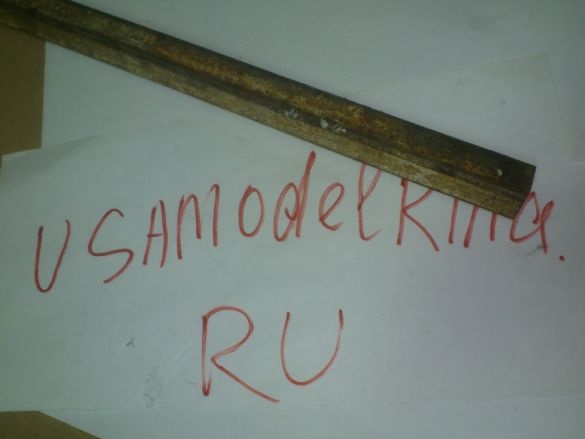

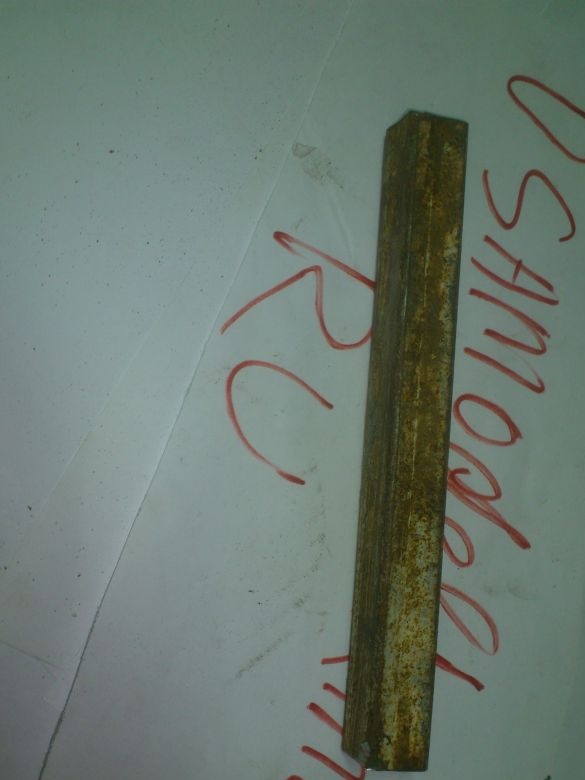

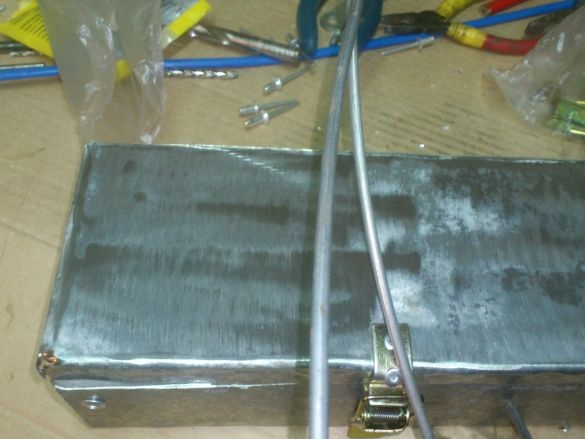

Le sue dimensioni esterne sono state regolate in modo che scivolasse liberamente all'interno del tubo profilato di 20 per 20 mm - è da esso che ho deciso di realizzare il corpo del futuro rivettatore. Un pezzo di tale sezione è stato trovato nel mio "metallo di scarto" ... È stato "usato" e piegato, ma da esso sono stato in grado di tagliare la lunghezza desiderata:

Al suo interno, come tutti i tubi saldati, c'era una cucitura, ma è stato facilmente pulito con un file:

Come ho già detto, il futuro rivettatore dovrà avere un “naso” sufficientemente sottile e lungo per poter posizionare i rivetti in punti difficili da raggiungere.

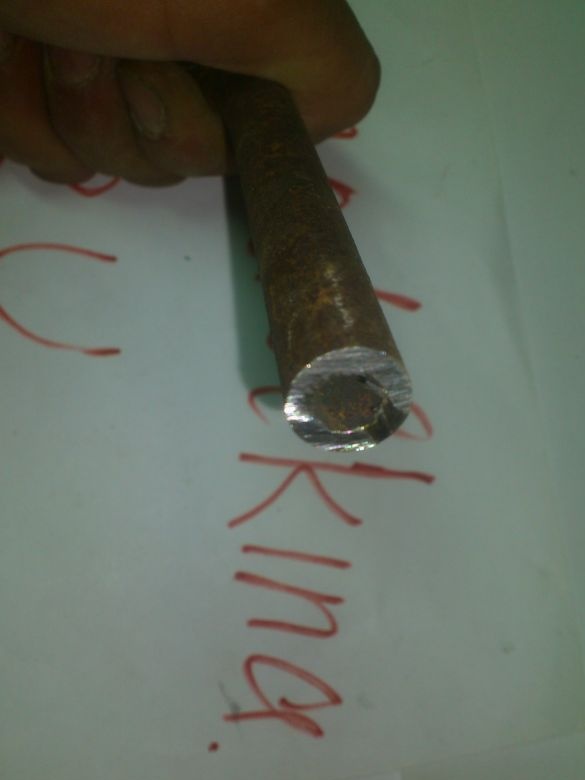

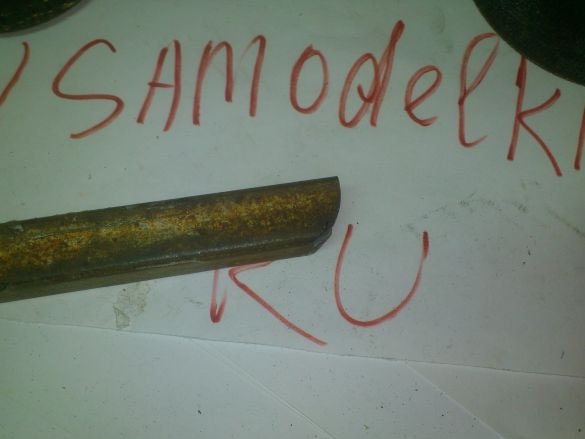

Dopo aver frugato in "rottami metallici", ho trovato un pezzo di un sottile tubo metallico. Apparentemente, era una vecchia linea di gas, poiché c'era un rubinetto sul tubo e il tubo stesso si rivelò essere a pareti spesse:

Per un naso che dovrà sopportare carichi pesanti - tutto qui! )))

Per ancorare entrambi gli elementi, ho fatto quanto segue:

Quindi ho saldato l'intera struttura:

E pulito:

Dopo aver provato una mazza, ho regolato la lunghezza del naso in modo che un rivetto potesse essere avvitato sull'estremità dello stelo che sporge da esso:

Successivamente ho iniziato a produrre la vite di lavoro. Nel suo ruolo, ho deciso di utilizzare un bullone M10, lungo 100 mm:

Al fine di ridurre l'attrito del cappuccio del bullone sul bordo dell'alloggiamento durante il serraggio, ho acquistato un cuscinetto reggispinta. Quale numero - non ricordo))). Sono appena andato al negozio a vendere cuscinetti e ho chiesto di avere un diametro interno di 10 mm:

Per caso, giocando con lui mentre era seduto in macchina, ho notato che si adatta bene al tappo da una bottiglia di plastica:

E ho deciso di utilizzare il sughero come involucro esterno.))). Per questo, un trapano con un diametro di 10 mm. Ho praticato un buco nel tappo:

E l'ho provato su un bullone. Ho messo una rondella M10 allargata sotto il cappello, quindi un tappo di sughero, quindi un cuscinetto:

Resta da fissare il cuscinetto in modo che non voli via ogni volta che svito il bullone. Per fare questo, ho smontato la struttura, segnando la distanza richiesta e affilato il filo nel posto giusto in modo da poter praticare un foro per la coppiglia:

Non ho trovato le coppiglie (anche se ricordo per certo che le ho!)))), Pertanto, come opzione temporanea, ho usato un chiodo adatto al posto della coppiglia!

(Anche se ... il 98% è sicuro che il proverbio su "permanente e temporaneo", tuttavia, è vero, e l'unghia rimarrà lì!))))

Quindi, l'alloggiamento, l'elica e un po 'sono pronti! Ruoterò la vite con l'aiuto di un "cricchetto" .. E, più precisamente, con l'aiuto del mio chiave a cricchetto fatta in casa, che ho fatto appositamente per integrare il futuro riveter.))))

Ora devi fare una maniglia in modo da poter tenere il rivettatore mentre stringi l'elica. Deve essere rimovibile! Dopotutto, dopo l'installazione del rivetto, rimarrà avvitato sulla mazza !!! Di conseguenza, sarà possibile rimuovere il rivettatore solo ruotandolo nella direzione opposta, avvitandolo in tal modo dal rivetto! E la maniglia che sporge lateralmente in condizioni reali, molto probabilmente si aggancia a qualcosa e non gli consente di girarsi !!! (Come ho già detto, molto raramente devono mettere i rivetti "in campo aperto")))))

Ho deciso di realizzare la maniglia dallo stesso tubo profilato (sezione da 20 a 20 mm), da cui sono realizzati sia il corpo del rivetto che la maniglia dell'argano.

Il montaggio sull'alloggiamento non deve essere fissato rigidamente in una posizione perpendicolare! Dopotutto, è del tutto possibile che dovrai lavorare, ad esempio, sul fondo di una scatola con pareti alte! E quindi, sollevando la maniglia ad un angolo verso l'alto, aumenteremo in tal modo la massima profondità di utilizzo dello strumento. (In questo caso, il collare dovrà essere dotato di una prolunga.)

Sapendo per esperienza che un tubo di questa sezione si adatta bene all'interno di un tubo da 25 per 25 mm, ho deciso di cercare un pezzo di tubo da 25 per 40 mm, tagliare da esso una parete più piccola e creare una staffa.

Ma scavo ancora più a fondo, ho trovato una parentesi quasi pronta!)))). Cioè, un pezzo di tubo della sezione desiderata per me con un muro già tagliato:

Resta solo da tagliare la lunghezza desiderata:

E praticare un foro per il bullone M8:

Alla maniglia stessa, ho arrotondato un angolo in modo che in seguito potesse sporgersi. L'ho inserito nella staffa, ho praticato un foro "in posizione" e ho fissato l'intera struttura con un bullone M8 con un dado ad alette.:

Se necessario, allentando il dado, è possibile inclinare la maniglia nell'angolazione desiderata (o rimuoverla del tutto). Ma, se devi lavorare da qualche parte "sul retro della struttura" inclinando la maniglia verso l'alto, avrai bisogno di una prolunga per l'argano! Ho deciso di farlo dalla stessa asta, con un diametro di 12 mm, da cui è stato realizzato l'albero di lavoro dell'avvolgitore:

Dato che dovrà mettere il colletto da un lato, e non ho alcuna possibilità di fare un buco cieco di sezione quadrata, ho deciso di approfondire le mie "scorte di teste non necessarie" e sacrificarne una.

Mentre lavoravo con la smerigliatrice angolare, ho dato a un'estremità dell'asta una forma quadrata quadrata:

Dal momento che non ho intenzione di fissare la testa con la palla, ho fatto il passaggio da quadrato a rotondo non piatto, ma piatto - quindi la chiave "si attaccherà":

Dopo di che taglio 100 mm. asta e sull'altra estremità mettere e saldare il lato posteriore della testa:

Resta da pulire e la prolunga è pronta!

Vorrei anche parlare della produzione di punte per rivetti M5 e M4.

Il fatto è che non ho potuto comprare viti di maggiore resistenza di tali dimensioni. All'inizio, ho sperimentato viti ordinarie. Ma la vite M4 è esplosa su un secondo rivetto !!!

La solita fortezza (4.8) non è abbastanza.

Va notato che è in vendita hardware di maggiore resistenza. Ma, per qualche motivo, non c'erano viti della lunghezza richiesta da nessuna parte. (50 mm). Le viti M4 e il diluente erano in vendita di soli 30 mm di lunghezza e più corti.

... E poi mi è venuto in mente un pensiero alternativo!))))

ACCIAIO INOSSIDABILE !!!

In effetti, qualsiasi acciaio inossidabile è più resistente del normale non indurito.Sono andato in un negozio di ferramenta e mi ha chiesto di vendere viti M5 e M4 da 50 mm in acciaio inossidabile ....

Avevano M5 per 50. Non ci sono stati problemi con questo. Ho comprato e realizzato una mazza usando la tecnologia già descritta sopra ...

Ma anche con la M4 c'erano problemi: la lunghezza massima delle viti che ho trovato in vendita era di 40 mm.

... E ho bisogno di 50 !! ...

..Cosa fare? ... Accorciare il naso del rivetto e tagliare tutti i pezzi? .... Davvero non voglio !!! Dopotutto, inizialmente questo "naso" è stato concepito il più lungo e sottile possibile per aumentare la funzionalità del rivettatore ...

E ho iniziato a pensarci, toccando le viti nelle mie mani ... E, come si suol dire, chi sta cercando - troverà sempre!)))))

L'M8 che ho già fatto è caduto sotto il braccio ... Ho tagliato la vite a metà

e ha praticato un foro cieco assiale al suo interno con un trapano, diametro 3,3 mm:

Successivamente ho tagliato il filo M4 in esso. Allo stesso tempo, ha fatto solo un passaggio con il tocco "primo numero":

Dopo di ciò ho avvitato la vite corta esistente in acciaio inossidabile:

La vite è entrata molto stretta. Ne avevo bisogno - non ho intenzione di estrarlo ...

Resta solo da tagliare il cappello e spellare il filo alla fine delle sbavature ...

Quindi il problema è stato risolto ... Il bit più piccolo è pronto!

(Ti dirò un segreto, non ho ancora fatto il bit M8 in cambio di quello usato)))). Inizialmente, non è stato trovato alcun dado di raccordo M10. Poi l'ho comprato .... Ma a quel punto mi ero "rinfrescato" ...))))

In breve, quando ho bisogno di rivetti per l'M8, lo saldo e lo macino rapidamente !!! )))) ..... Probabilmente ....)))))

E il mio riveter è pronto.

Resta, come chiamo questo processo, "pettinare"))))

L'ho pulito:

E inviato al dipinto. Nel frattempo, ho iniziato a pensare a quale scatola, e ciò che era così inutile, che avrei potuto fare per lui ...

Ho deciso di ricavare la scatola dai frammenti di lastre di copertura che ho a disposizione. E all'interno, disponi i sedili in schiuma di polistirene estruso, di cui avevo anche degli scarti. (Una volta, quando ricevetti materiali da costruzione in magazzino, notai lunghi pezzi di schiuma di polistirene estruso (apparentemente servivano da guarnizioni per un qualche tipo di materiale da costruzione in lamiera) che portavano via e chiedevano di non buttarli via, ma di darmi:

Nel frattempo, la vernice sugli strumenti si è asciugata e li ho avvolti con un nastro isolante rosso. (Come ho detto in precedenti pubblicazioni, questo non è feticismo!)))). Semplicemente, uno strumento nero è molto difficile da trovare se, ad esempio, cade da un banco da lavoro in una pila di pezzi di ferro. Ecco perché provo a renderlo più visibile con vernice brillante, nastro isolante o tubi termorestringenti di colore brillante!)

Anche i bit "verniciati" con un calore rosso si restringono - allo stesso tempo fungerà da cuscinetto scorrevole))))

Dopo aver steso lo strumento sulla schiuma, ho capito come sarebbe stato posato:

Quindi mise il primo componente su un pezzo di schiuma di polistirolo, lo delineava e lo scioglieva con un saldatore:

Quindi quanto segue:

E l'ultimo:

Per i rivetti, ho appena realizzato un incavo rettangolare:

Pensando, ho deciso che i rivetti, è meglio metterlo in una borsa. E poi, con lui, ha messo in atto:

Oh sì !! ... Ho completamente dimenticato .. "Dov'è la prolunga e le punte?" - chiedi ...

Quando ho "pettinato" il mio prodotto, ho usato questi tappi di plastica per tubi profilati:

Li ho sempre in stock. Danno al prodotto un aspetto finito ...

Quindi, ho notato che la prolunga si adatta perfettamente al cappuccio terminale.

E ho deciso di usarlo. Ha affilato l'estremità più spessa della prolunga prima di dipingere, dandogli una forma "leggermente quadrata":

Ora, mettendo un cappuccio all'estremità del cavo di prolunga, lo inseriamo nella maniglia del "cricchetto":

Ora la manopola è inseparabile con una prolunga. Quando è necessaria una prolunga, può essere facilmente rimossa. (Per fare questo, ho leggermente tagliato le piastre "pennello" sulla spina.

Quindi fai i pezzi. Solo loro si nascondono all'interno della maniglia:

Lì, sotto lo stub si adatteranno esattamente tre bit (finirò l'M8 !!!)))). E il quarto rimarrà nel riveter stesso.

Siamo spiacenti, distratti ... Continuiamo a fare imballaggi per lo stoccaggio ...

Ho tagliato l'eccesso di polistirolo:

Ho anche tagliato a pochi centimetri dal fondo: la profondità dei sedili è molto inferiore all'altezza della barra.

Avendo trovato un pezzo del vecchio foglio zincato, dopo aver attaccato il mio inserto in schiuma di plastica, ho disegnato una scansione della scatola futura:

Taglia e piega con un martello, usando tutto ciò che era a portata di mano: il "capocorda" dal pallet, i pannelli di rivestimento e le barre, ecc. (Eh-xx !!! Devo ancora in qualche modo fare da soli e fare listogib!))))

Piegandolo, fissato con rivetti di scarico e inserito l'inserto in schiuma all'interno:

E solo allora si ricordò che non aveva lasciato le sporgenze da cui era possibile piegare le cerniere a "tubo" e fissare il coperchio con la scatola, martellando i perni ...

Bene ... Bene, cerchiamo quelli finiti ... C'erano diversi anelli "piano" dal vecchio gabinetto nella spazzatura. Ho deciso di usarne uno:

Dopo aver tagliato il pezzo desiderato, l'ho rivettato prima sul coperchio:

Quindi nella casella:

Nel coperchio per la rigidità, ho inserito un pezzo tagliato a misura di un vecchio pannello di fibra:

E poi un foglio di polistirolo tagliato dal basso:

Quasi fatto ... ho deciso di usare i fermagli "classici" ... Voglio dire, quelli che uso più spesso nei miei prodotti fatti in casa:

Per facilità di trasporto, ho deciso di realizzare una maniglia metallica in alto:

Questo è tutto !!! Non resta che dipingerlo ... La bomboletta spray, con la quale ho dipinto il mio Lampada di estensione ... (Sembra che una pistola a spruzzo blu presa accidentalmente durante la verniciatura di una curvatubi diventi il mio colore distintivo!))))))

Questo è tutto ... Ora certamente tutto ... (Anche se ... ma per quanto riguarda il bit M8? !!!!!))))))

Lo strumento risultante è stato più volte utilizzato per lo scopo previsto:

E quando non ti serve, puoi metterlo su uno scaffale senza timore che i suoi numerosi componenti possano perdersi.