Un bruciatore da tavolo è il principale strumento soffiatore di vetro, non importa se si tratta di strumenti di vetro o fabbricazione di figure e decori divertenti. Il bruciatore forma una fiamma, conveniente per ammorbidire il vetro e le successive operazioni con esso. In questo caso, diventa necessario ottenere varie temperature e forme della torcia.

Per caso, ho preso una piccola torcia da tavolo in vetro soffiato, formando un ago di fiamma non regolato piuttosto sottile. Anche quando si lavora su vapori di benzina (la temperatura della fiamma è superiore a quella di una fiamma gas-aria), la potenza del bruciatore non era sufficiente per lavorare con pezzi di grandi dimensioni. Per un certo aumento del flusso di calore, sono stati compilati due bruciatori: è stato aggiunto un portatile a gas, nella direzione opposta o simile.

Si è rivelata una fiamma soffice, con un ago ad alta temperatura al centro. Le cose sono andate più divertenti, è stato possibile gonfiare un tubo da 10 mm. Il passo logico successivo fu la produzione di un bruciatore più potente che bruciava vapore di benzina.

Sarà un prototipo del bruciatore realizzato con materiali improvvisati - questi sono principalmente componenti idraulici. Le parti sono state lavorate senza un tornio di metallo. Il bruciatore funziona con vapori di benzina e si basa sul soffiatore di vetro Yuri Nikolayevich Bondarenko [1], un astronomo soffiatore di vetro che produce dispositivi a scarica di gas. Le soluzioni di alcune unità sono state prese in prestito dal suo design; in caso contrario, il bruciatore ripeterà il design noto a gioiellieri e dentisti.

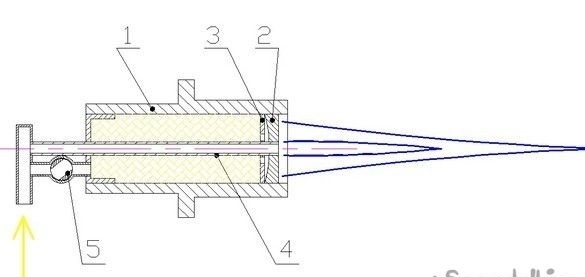

La sua base è un corpo cilindrico cavo 1, coassialmente con cui passa l'ugello 4. Il rubinetto di sughero 5 consente di regolare la forma della torcia: quando la si apre, parte della miscela combustibile entra nel corpo oltre all'ugello e si forma nella torcia dalla griglia 2. Apertura 3, accoppiato con la forma della griglia 2 e la risultante cavità lenticolare, concentra il flusso della miscela combustibile principalmente lungo l'asse del bruciatore. Queste parti sono prese in prestito dal masterizzatore del mentore [1]. Sul tubo dell'ugello ci sono diversi fori che forniscono un po 'di gas alla griglia (non mostrato nello schizzo) e con un rubinetto 5 completamente chiuso, per formare una piccola torcia di supporto.Non consente la rottura della torcia principale: l '"ago" ad alte portate di gas. Questi fori vengono selezionati durante l'installazione del bruciatore.

Strumenti, attrezzature.

Una saldatura a gas dolce ha bisogno di un piccolo bruciatore a gas. Set di attrezzi da banco. Temperamatite elettrico. Sono stati utilizzati un tornio per legno e una perforatrice. Vise.

Materiali.

Oltre ai pezzi di ferro, era necessario un tubo di rame di 6 mm di diametro. Saldatura stagno-rame n. 3, flusso ad esso. Rubinetto di sughero da una samovar.

Il pezzo grezzo per il corpo del bruciatore era un raccordo di bronzo di fabbrica proveniente da un'officina idraulica con un diametro interno di 30 mm. Lì furono acquistate anche diverse parti, alcune delle quali furono usate in seguito come spazi vuoti per elementi del bruciatore.

Uno dei raccordi viene utilizzato come alloggiamento senza modifiche. Il raccordo non è stato ruotato all'esterno: l'ampio spessore delle pareti e le maree forniscono al corpo un'ulteriore dissipazione del calore.

La dimensione dei tappi idraulici è stata scelta in modo tale che con una rotazione minima della filettatura, la parte risultante si inserisse nel canale interno del raccordo. Macino la legna su un tornio, per questo ho girato un semplice scatto sul quale ho piantato un pezzo.

La densità dell'atterraggio ha permesso di più, nessun modo per riparare la parte. Gli angoli fortemente penetranti di un esagono chiavi in mano, sono precedentemente rettificati su una smerigliatrice. Fatturato - circa 1000 giri / min, prima tornitura approssimativa con un piccolo "smerigliatrice" - la parte ruota, la smerigliatrice funziona. Dopo aver terminato la lima e la pelle centrale appuntata su un blocco di legno. Il fissaggio finale del pezzo ha permesso di provarlo comodamente e spesso sul "luogo di lavoro" - la parte risultante entra strettamente nell'alloggiamento con poco sforzo.

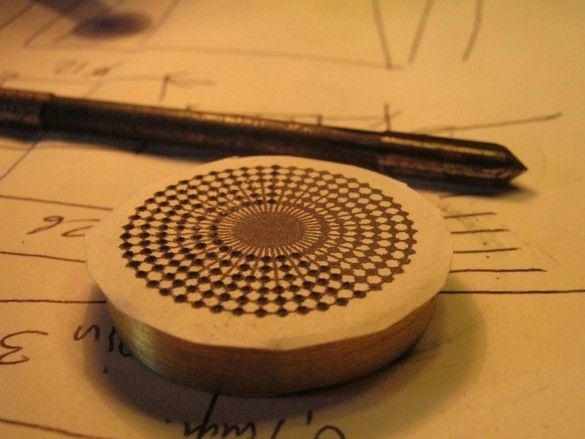

Passiamo ai dettagli complessi e cruciali: la griglia. Innanzitutto, alcune considerazioni teoriche.

La griglia, oltre a distribuire la miscela di gas combustibile, è anche responsabile della sicurezza - non consentiranno alla fiamma di penetrare all'interno ed evitare un "colpo indietro". Questo è vero quando viene preparata la nostra miscela di carburante palloncino "lampadina" e non come al solito - al posto del bruciatore. In questo tipo di bruciatore per lavori a pieno titolo con vetro, incluso vetro refrattario, come Pyrex, è necessario aggiungere gas esplosivo dall'elettrolizzatore.

La fiamma, passando all'interno, attraverso la griglia, si raffredda così tanto da spegnersi. C'è un concetto: l'ultimo buco. Questo è il diametro massimo dei fori "profondi" in grado di svolgere una funzione di rompifiamma ed è diverso per i diversi gas. Ad esempio, per i vapori di benzina nell'aria, la cui velocità di propagazione della fiamma è piccola, il foro di limitazione è ~ 0,9 ... 1 mm, ma non appena l'ossigeno o il gas esplosivo penetrano nel sistema, il che aumenta significativamente la velocità di propagazione della fiamma, i fori nella "maglia" protettiva dovranno essere sostanzialmente realizzati meno. Il diametro massimo dei fori, ad esempio, per gas esplosivo pulito, ~ 0,3 mm, che rappresenta una difficoltà nella produzione e nel funzionamento.

Come una sorta di compromesso, Yuri Nikolayevich propone di utilizzare buchi nella griglia di 0,8 mm, mentre la misura di sicurezza necessaria in officina sarà una progettazione abbastanza robusta del "bulbo" e del "lavaggio" dell'elettrolizzatore [1], in modo che possano sopravvivere a una possibile esplosione senza danni. Il carburatore a benzina è costituito da un cilindro di propano, che lava l'elettrolizzatore dagli estintori ad anidride carbonica. Durante il normale funzionamento dell'apparecchiatura, non si verificano scoperte. In caso di violazione delle normali condizioni operative, si verifica un applauso che non provoca un incidente.

La "lunghezza" dei fori della maglia, dà il suo spessore. Data la forma lenticolare, lo spessore della maglia dovrebbe essere 3 ... 4 mm nella parte sottile e 6 ... 7 mm ai bordi. Non c'era un piatto finito di tale spessore, dovevo cercare un donatore. Si è rivelato essere un rubinetto piuttosto massiccio, obsoleto per il bagno. Da esso è stato tagliato un pezzo relativamente uniforme del muro, dal quale è stato possibile tagliare uno spazio vuoto per la griglia.

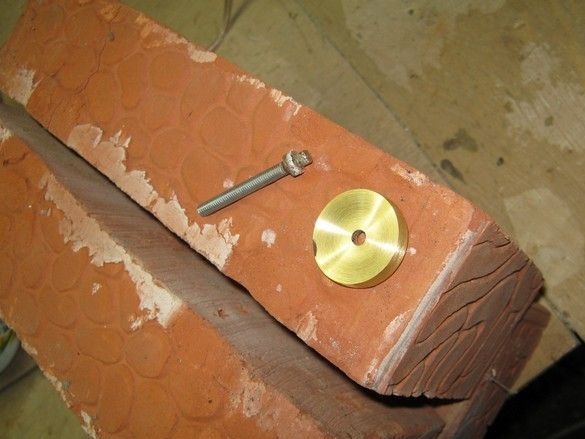

Il pezzo in lavorazione, dopo una tornitura ruvida, era montato (saldato) sulla vite M5, per la quale il pezzo poteva essere fissato in un mandrino a tre ganasce per regolare le dimensioni e la forma.

La perforatrice, per facilità d'uso, era appoggiata su un fianco. La superficie concava del pezzo è stata lavorata approssimativamente - con un piccolo "smerigliatrice", un "residuo" del disco (meno raggio), quindi portato con una sabbia abrasiva. La vite è saldata, quindi la testa sporgente è stata rettificata insieme al pezzo. Successivamente, il diametro esterno del pezzo è stato portato al desiderato. Dopo aver girato, ho fuso il gambo dal pezzo - il resto della vite M5. Il foro rimanente è stato praticato per i 6 mm desiderati.

Il prossimo stadio responsabile e piuttosto triste è inclinare i centri dei fori futuri e perforarli. Con il giusto numero di fori e il loro diametro, il compito non è facile. L'esperienza radiofonica amatoriale ha aiutato molto: la pratica comune era quella di praticare un gran numero di fori sui pezzi dei circuiti stampati, prima che l'invenzione dei componenti senza piombo (SMD).

Il diametro dei fori è già stato discusso, si dovrebbe dire del loro numero - la loro area totale dovrebbe essere almeno il 20% dell'area della griglia.

È conveniente tracciare buchi in AutoCAD, tra le altre cose, questo programma consente di stampare uno schizzo esattamente su una scala 1: 1. Dopo la stampa, il modello risultante è stato incollato su una superficie piana della griglia con una matita per colla, concentrandosi sul foro centrale, è conveniente farlo alla luce.

Per l'avvitamento, ho usato un nucleo in miniatura speciale. Dovresti prenderti cura di una buona luce brillante, una visiera speciale con lenti di ingrandimento è conveniente per questo lavoro. Il lavoro non è veloce ed è importante organizzare un luogo confortevole - una superficie libera, l '"operatore" in posizione seduta. Consiglio di eseguire tali operazioni in più di un approccio. Dopo la perforazione, il modello si stacca, i residui vengono lavati via con acqua calda.

Per perforazioni di questo tipo: metallo spesso, punte sottili, la precisione necessaria, una varietà di dispositivi portatili sono completamente inapplicabili. Dovresti usare qualcosa di più stazionario. In questo caso, è stato utilizzato un mandrino in miniatura per bloccare il trapano da 0,8 mm; lo stelo del mandrino è stato serrato in un mandrino a tre ganasce su un trapano da banco. Questa combinazione ci ha permesso di perforare con sicurezza con un trapano sottile; ne ho rotto solo uno, e anche allora alla fine.

Ho scoperto di essere dei trapani economici acquistati in un negozio di radio ed erano di scarsa qualità, una sorta di semplificazione dall'idea di un trapano. Le scanalature per lo scarico dei trucioli su di esse erano molto superficiali. Vi è il sospetto che siano realizzati appositamente per la perforazione di fogli di fibra di vetro ed è meglio utilizzare normali trapani di "costruzione di macchine".

Yuri Nikolayevich dice che ci sono casi di trapani che si inceppano durante la perforazione profonda, quindi dovresti comprarli con un margine e quindi scegliere non zeppe. Si presume che ciò sia dovuto alla loro conicità. La foratura è un po 'più semplice quando si lubrifica il trapano con olio o alcool, ma è necessario aggiungere costantemente alcool.

La corretta affilatura di un trapano in miniatura è un compito difficile e in assenza di abilità, è meglio usare nuovi trapani, altrimenti è inevitabile un significativo "tiro" durante la perforazione. Tuttavia, con un'attenta perforazione nella macchina, tutti i fori necessari possono essere eseguiti con un trapano da un affilatore.

Dopo la perforazione, tutte le sbavature risultanti devono essere carteggiate. Questo è più convenientemente fatto su una parte rotante. Per installare la griglia in un tornio per legno, è stata lavorata l'attrezzatura più semplice. La maglia si adatta perfettamente alla rientranza.

Nella produzione del prototipo di bruciatore, avrebbe dovuto funzionare solo su vapori di benzina, quindi alcuni fori sono stati ingranditi di 1 mm.

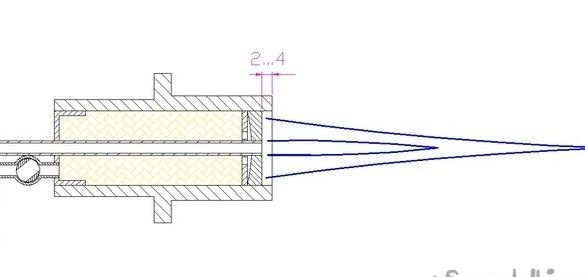

La griglia è incassata nel corpo di 2 ... 4mm. Yuri Nikolaevich, raccomanda di scegliere con cura questa dimensione: se c'è un eccesso, il corpo del bruciatore si scalda molto, se è insufficiente, la torcia in alcune modalità è soggetta a guasti.

Nel mio caso "bassa temperatura" - quando si alimentano solo vapori di benzina, senza gas esplosivo e con un caso molto massiccio, ho impostato la massima profondità senza messa a punto. Dopo, sarebbe bello saldare la maglia. Questo dovrebbe essere fatto con una saldatura "dura". Il rame-fosforo è adatto, ma in questo caso, la saldatura d'argento come la PSR-45 è migliore, si brucia meno. Non riuscivo a saldare completamente la rete nella mia enorme custodia, non potevo saldarla con la saldatura: non c'era abbastanza temperatura, anche quando la riscaldavo con un riflettore, una grande fiamma ossidrica. Tuttavia, la griglia è entrata nel corpo con una buona misura, quindi l'ho lasciata così com'è.

Ugello: una semplificazione completa. Realizzato in tubo di rame con un diametro interno di 4 mm. Utilizzare solo come opzione di prova. Citerò da [1] - “L'ugello dovrebbe dare uno stretto flusso laminare della miscela combustibile e una torcia affilata almeno con una fiamma bassa. La sua laminarità può essere garantita con un diametro del foro fino a 2,5 mm, una lunghezza superiore a 35 mm, una superficie interna lucida e un flusso calmo all'ingresso. La fiamma laminare fa meno rumore e ti consente di ridurre la zona di riscaldamento, quindi dovresti cercare di ottenere una torcia laminare. (I soffiatori di vetro professionisti possono avere opinioni diverse su questo argomento). L'apertura dell'ugello è meglio conica: ciò fornirà meno resistenza al flusso. La parte terminale con una lunghezza di circa dieci millimetri dovrebbe essere cilindrica. "

Prima di piegare, il tubo dell'ugello è stato ricotto e riempito di sabbia asciutta. La cavità interna del bruciatore è stata riempita liberamente senza uno speciale fanatismo con una "confusione" di rame - questa è un'ulteriore protezione contro la "rottura" della fiamma e calmando il flusso di gas. L'imbottitura mantiene anche il diaframma premuto dall'interno alla griglia.

Tutte le saldature “dietro” sono realizzate con saldatura stagno-rame, con un punto di fusione di circa 200 ° C. Il corpo del bruciatore si riscalda in modo significativo, la parte della coda non è superiore a 60 ° C - puoi afferrarla facilmente a mano e anche dopo un uso prolungato l'unità non collassa.

Il diaframma stesso è costituito da una piastra piatta in ottone da 3 mm. Per un effetto più pronunciato, la "lente" dovrebbe essere resa biconvessa, per la quale anche il diaframma dovrebbe essere concavo. Per fare ciò, può essere piegato usando Punzel e Ankio macinare da un pezzo più spesso simile a una griglia.

Dopo le accensioni di prova, sembrava che la torcia fosse corta, come un probabile motivo, si vedevano sottili sezioni di tubi che rifornivano di gas l'involucro. Il bruciatore è stato modernizzato - i canali del rubinetto in sughero sono perforati con un diametro di 7 mm, il tubo di alimentazione comune è stato sostituito.

È andato un po 'meglio. Allo stesso tempo, ho installato una torcia di supporto. Yuri Nikolayevich consiglia di depositare un file triangolare di scanalature, una specie di asterisco da cinque a sette raggi, nel foro nella rete attraverso cui passa l'ugello centrale, in modo che vi sia un flusso di miscela migliorato attorno all'ugello. Aumenterà la stabilità dell '"ago" e ridurrà lo stallo in modalità turbolenta.

La quantità di miscela combustibile per la fiamma di supporto è impostata dai fori sull'ugello all'interno dell'alloggiamento. Il loro numero e dimensioni sono personalizzabili.

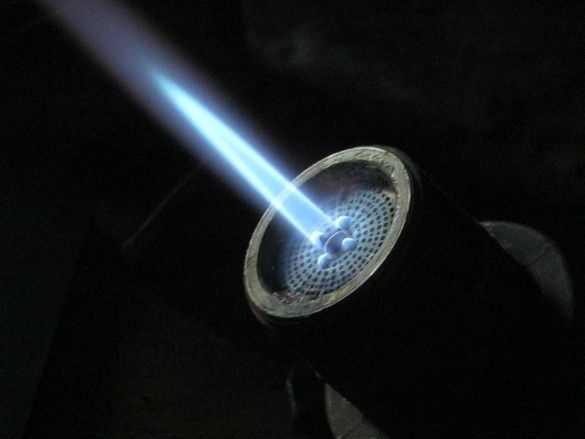

Alcune foto della torcia ottenute fino ad oggi con diverse posizioni del rubinetto sul bruciatore - per così dire, "ago", fiamma "morbida" e qualcosa in mezzo.

Non è stata realizzata una "gamba" per il bruciatore sperimentale, durante il funzionamento, ha bloccato la sua custodia in una piccola morsa da tavolo.

La torcia risultante è molto più grande del primo piccolo bruciatore, anche con l'aggiunta di una sorella a gas. Il vetro si riscalda molto più velocemente e su una superficie più ampia, "scorre", è stato possibile gonfiare un tubo da 18 mm dal vetro "neon" fusibile. Si scopre operazioni che prima non erano riuscite: girare i bordi, perforare uno spesso strato di vetro con un ago di tungsteno.Allo stesso tempo, si sente la necessità di aumentare ulteriormente la temperatura della torcia. Non ci sono molte opzioni: l'aggiunta di ossigeno o gas esplosivo.

Lavora sugli insetti. Modi di ulteriore miglioramento.

Tuttavia, questo tipo di lavoro dovrebbe essere fatto usando un tornio di metallo, le parti e l'intera struttura saranno più accurate e accurate, rendendole meno dolorose. Il diametro dell'involucro e dell'ugello è ovviamente troppo grande, sembra che ciò non consenta di ottenere una torcia più lunga di fiamma dolce: la velocità del gas quando cade in un involucro largo (ugello) diminuisce in modo significativo. Vale la pena avvicinarsi alle dimensioni del bruciatore in [1]. Sarebbe bello realizzare un ugello, un corpo, una griglia e un diaframma da un pezzo grezzo di ottone e non da nulla: il design può essere reso molto più conveniente da assemblare e configurare. Sarebbe bello realizzare un ugello secondo la carta - un foro cesellato, lucidato conico (vedi sopra, o [1]). A proposito di ossigeno o "serpente a sonagli", già detto.

Letteratura.

1. Bondarenko Yu.N. Tecnologia di laboratorio. Produzione di sorgenti luminose a scarica di gas

per scopi di laboratorio e molto altro.