Il raffreddamento ad acqua, nonostante la sua relativa complessità e minore mobilità, presenta numerosi vantaggi rispetto al soffio d'aria. Per l'uso in elettronico tecnologia, questa è principalmente una maggiore efficienza termica, l'assenza o radicalmente meno rumore (ventole), le dimensioni compatte degli scambiatori di calore per la rimozione del calore, la capacità di estrarre convenientemente lo scambiatore di calore "di ritorno" all'esterno del dispositivo (stanza, edificio).

Il raffreddamento ad acqua può essere applicato in alcuni casi in dispositivi fissi con parti che generano intensamente calore e richiedono raffreddamento. Nella tecnologia elettronica, possono essere stadi di uscita di trasmettitori, potenti amplificatori (SP) che lavorano in classe A, elettronica di potenza. Un compito comune è l'uso del raffreddamento ad acqua per l'unità di sistema di un personal computer. Quest'ultimo consente di ridurre notevolmente il rumore proveniente dalle ventole dello strumento, la penetrazione della polvere nell'alloggiamento dello strumento e aumentare l'efficienza di raffreddamento.

In vendita ci sono entrambi set di designer pronti all'uso che consentono di sostituire separatamente i normali ventilatori dell'unità di sistema con lattine, tubi, pompe e componenti di questi sistemi. Qui, viene data la tecnologia di produzione semplice e conveniente forse l'elemento più costoso e complesso - uno scambiatore di calore - per la rimozione del calore. La tecnologia lo consente casa condizioni, senza accesso ai macchinari, rendono efficiente uno scambiatore di calore piatto in miniatura. La preparazione per la saldatura e la saldatura stessa sono molto semplici. Non è necessario il montaggio di piccole parti. La configurazione dello scambiatore di calore può essere facilmente adattata al compito corrente. Anche i requisiti per i materiali sono facilitati: non sono richiesti lingotti di lega di rame massiccio; è sufficiente una piastra con uno spessore di diversi millimetri.

Cosa era richiesto per funzionare.

Strumenti.

Un set di attrezzi da banco, forbici di metallo, un seghetto. Un puzzle di gioielli con accessori è stato utile, ma puoi cavartela. Strumento per marcatura, piccola morsa. Per la saldatura è stato utilizzato un piccolo bruciatore a gas.

Materiali.

Billette di ferro - lamiera di rame, ottone. Tubi di diametro adeguato. Carta vetrata, saldatura, flusso per brasatura.

Qui viene mostrata la produzione di un set di scambiatori di calore per l'unità di sistema di un personal computer (processore, scheda video). Le dimensioni degli scambiatori di calore sono state dettate dagli elementi di fissaggio dei radiatori standard con soffiaggio: i supporti per trofei sono stati utilizzati al massimo nel nuovo design. La configurazione degli ugelli è stata determinata dalla comodità del collegamento con i tubi. In base al diametro dei tubi di collegamento sulla pompa di circolazione, il diametro dei tubi è di 10 mm.

Come base dello scambiatore di calore - le suole adiacenti al chip, è stata utilizzata una piastra in ottone spessa 2,5 mm. Dopo la marcatura, due billette rettangolari sono state ritagliate da esso, usando un seghetto. Le estremità dei pezzi sono allineate con un file, i bordi taglienti sono opachi. Con diversi numeri di pelli piccole, i piani del pezzo vengono elaborati. Il lato con un minimo di graffi è assegnato esternamente al CHIP; è meglio contrassegnarlo con un pennarello ad alcool.

Tutte le altre parti degli scambiatori di calore sono abbastanza accettabili per eseguire da un metallo molto più sottile - quasi un foglio. Con il montaggio volumetrico rigido mediante saldatura, il design è molto robusto e affidabile. Qui viene applicato un foglio di ottone spesso 0,2 mm. In base al diametro dei tubi e dei tubi di collegamento, l'altezza dello scambiatore di calore ha adottato 10 mm Nello scambiatore di calore del processore, l'altezza di 11-12 mm era dovuta al montaggio utilizzato. Nello scambiatore di calore CHIP della scheda video, il tubo di ingresso è stato convenientemente realizzato con un'estremità piatta. Il buco nel nastro era contrassegnato da una bussola-ballerina e segato con un file di puzzle n. 6. I fori rimanenti per gli ugelli nei tappi piatti sono fatti allo stesso modo.

I tubi stessi sono fatti di pezzi di un tubo di rame cromato da vecchi impianti idraulici.

Dopo una spelatura completa (per saldatura), la striscia di ottone per le pareti laterali basse viene piegata con una sorta di lumaca sul tubo vuoto del tubo. Quindi una lumaca dello scambiatore di calore si forma da esso, in modo che all'inizio e alla fine di esso vi sia spazio sufficiente per i tubi e le pareti non si chiudono troppo strette e non sporgono oltre i bordi della suola. In base al numero di giri, è possibile in una certa misura regolare la quantità di calore trasferita al liquido di raffreddamento (acqua). In generale, operiamo in modo intuitivo: più ampia è l'area che richiede raffreddamento e più viene riscaldata, più giri sono necessari.

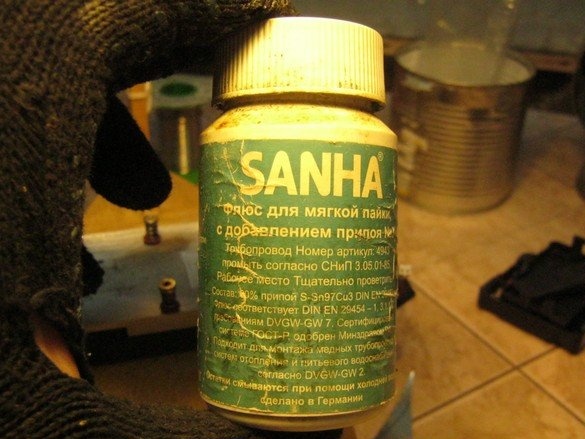

Durante la saldatura, è stato utilizzato un flusso "idraulico" per saldare un tubo di rame con un bruciatore. È progettato per saldature stagno-rame senza piombo, ma funziona perfettamente con le normali saldature stagno-piombo, il che è molto utile - quest'ultimo è mezzo più economico. Probabilmente puoi usare flussi inorganici liquidi, lo stesso "acido di saldatura" (cloruro di zinco). La colofonia e i flussi basati su di essa non dovrebbero essere utilizzati per la saldatura con una fiamma aperta: si accendono facilmente, anche se riscaldati dalla parte posteriore, dopo la combustione lasciano la fuliggine che rende difficile la saldatura.

Dopo aver applicato il flusso, il nastro arrotolato deve essere premuto saldamente sulla base. Per fare questo, hai bisogno di una piastra tecnologica e un paio di mollette di metallo o un peso. All'interno del contorno, posizionare uniformemente piccoli pezzi di saldatura. Qui abbiamo usato POS-60 sotto forma di un filo spesso 2,5 mm. Lo ha tagliato con le taglierine in particelle di 5 ... 7mm.

Riscaldiamo fino a quando la saldatura si scioglie e stringe completamente il contorno del nostro recinto di lumaca. Tra la suola e il muro. Va ricordato che la saldatura scorre in un luogo con una temperatura più elevata. Se la saldatura non viene attirata in una determinata area, puoi aiutarla toccandola o accarezzandola con un ramoscello della saldatura "esterna". Non riscaldare il pezzo per molto tempo: il flusso viene bruciato e smette di funzionare.In questo caso, è necessario raffreddare il pezzo, disassemblare, pulire e ripetere nuovamente tutto. Ma con un'accurata pulizia delle superfici e un sacco di flusso, tutto funziona molto bene.

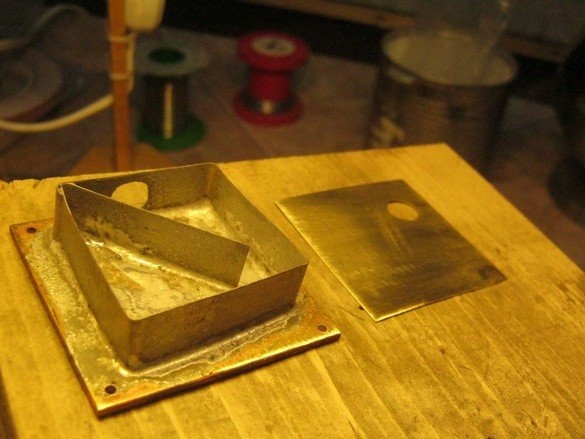

Ho tagliato un coperchio dalla stessa spessa lamina di ottone, segnato e ritagliato due fori per gli ugelli con un puzzle per gioielli. La forma del coperchio è rettangolare a forma della suola. Risulta più esteticamente e più convenientemente tagliato. Se il materiale non è particolarmente costoso (foglio spesso), consiglio questo modulo. A proposito, la mia lamina da 0,2 mm viene tagliata con successo con grandi forbici da sarto ruvide, anche se quelle speciali per metallo sono sicuramente più convenienti.

Dopo aver prodotto il pezzo grezzo del coperchio superiore, pulirlo accuratamente e applicare il flusso. Sul coperchio e sui bordi superiori della coclea. All'interno posiamo di nuovo i pezzi di saldatura, mettiamo tutto insieme e abbassiamo il coperchio. Per ogni evenienza, è possibile scuotere il bianco del gruppo scambiatore di calore in modo che i pezzi di saldatura, probabilmente attaccati alle pareti o al soffitto (flusso - pasta spessa) cadano sul fondo (coperchio). Ancora una volta riscaldiamo il bruciatore, se necessario, brandiamo all'esterno un'asta di saldatura. Lascia raffreddare.

Il coperchio dello scambiatore di calore è stato accuratamente pulito con una carta vetrata fine e preparato un paio di raccordi per tubi flessibili. Poiché i miei pezzi provengono da impianti idraulici cromati, è meglio rimuovere i bordi per saldarli al rame. La saldatura al rivestimento non è peggiore, ma la forza di tale connessione sarà meno - i vecchi rivestimenti, inoltre, tenderanno a staccarsi.

L'ho segato con un seghetto per metallo, l'ho pulito, ci ho messo un flusso e ho avvolto un anello di saldatura su ogni raccordo.

Se accuratamente riscaldato con una piccola fiamma del bruciatore, in modo che il resto non si dissolva, la saldatura si scioglie, scorre verso il basso con un rullo pulito. È meglio riscaldare il raccordo stesso e dopo aver sciolto la saldatura, un po 'e una copertura attorno ad esso.

Dopo che lo scambiatore di calore si è completamente raffreddato, tutto ciò che è disponibile deve essere accuratamente lavato dal flusso con acqua calda e una spazzola dura. Il flusso all'interno dovrà essere eliminato - dopo aver assemblato il sistema di raffreddamento chiuso, è necessario cambiare l'acqua 3-4 volte, beh, diciamo, ogni 2 giorni di funzionamento. Questo è esattamente ciò che il produttore del flusso consiglia nel caso di installazione di approvvigionamento idrico in rame.

Lo scambiatore di calore per il chip della scheda video è più piccolo, la configurazione semplificata della coclea interna e la posizione dei raccordi. Un altro metodo di fissaggio è con quattro viti a molla standard. In generale, la tecnologia è completamente simile.

risultati

La pratica ha dimostrato affidabilità, disponibilità e sufficiente efficienza di progettazione. Insieme alla semplicità di fabbricazione, la tecnologia sembra essere abbastanza ragionevole ed è raccomandata per la ripetizione.

Qualche parola da dire sulla selezione dei materiali. Poiché è richiesta una buona conduttività termica (suole), è meglio utilizzare rame o leghe di rame, tra le altre cose, ciò semplificherà la scelta dei flussi per la saldatura. Naturalmente, dovrebbe anche essere escluso dalla progettazione di metalli che formano una coppia galvanica con rame.

Babay Mazay, gennaio 2019