L'autore di questo fatto in casa studiare in una classe di ingegneria al liceo. Le sue conoscenze gli permettono di fare uno snowboard, come sempre lo desiderava. Inoltre, sono disponibili tutti gli strumenti e le attrezzature, inclusa una macchina da stampa. Questo è un processo molto lungo e complicato, ma nulla è fattibile.

Passaggio 1: strumenti e materiali richiesti

materiali:

Legno d'acero (betulla o altri tipi di legno)

Plastica nera P-tex per fianco

Indurente P-Tex epossidico per polietilene plastica (base)

lana di vetro

Inserto da 7 mm

Supporti per snowboard

striscia di metallo per bordi

strumenti:

Fresatrice CNC

Sega da tavolo

Trapano

colla

Collare

Calibro a corsoio

stampa

Coperte termiche

Fogli di metallo

Stampo per snowboard superiore e inferiore

chiave

Rettificatrice

CAD e computer

Smerigliatrice angolare

conduttore

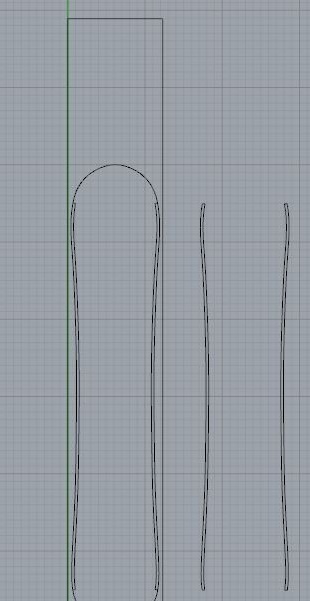

Passaggio 2: progettare una tavola da snowboard

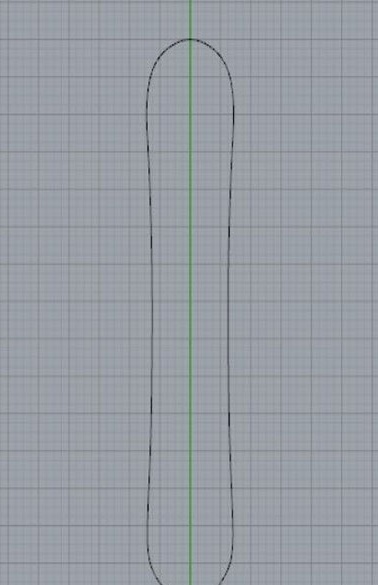

La dimensione della scheda è selezionata individualmente. Dovrebbe essere appropriato per altezza, peso e capacità di guida. L'autore ha utilizzato il programma CAD Rhinoceros-5. Lo snowboard dei suoi sogni è risultato nelle seguenti dimensioni: 150 cm di lunghezza e 24 cm di larghezza.

Passaggio 3: tagliare le strisce di legno

Usando una sega da tavolo, viene tagliata una tavola di acero che è più lunga della lunghezza dello snowboard. Una tavola di acero dovrebbe avere uno spessore di 1,9-2,0 cm e ogni striscia è larga 1,3 cm. Questo è lo spessore del nucleo.

Passaggio 4: incollaggio e serraggio dei morsetti

Segue quindi il processo di incollaggio delle strisce di legno usando la colla per legno, solitamente PVA. In totale, l'autore ha ottenuto 12 bande. Questo è molto più di quanto sia necessario per la larghezza dello snowboard. Quindi ha bloccato le strisce incollate in morsetti che sembrano un blocco di legno con dadi e bulloni. Questo tipo di fascette ha fornito l'incollaggio uniforme delle strisce su tutta la lunghezza. Una volta che le strisce si sono asciugate, è necessario rimuovere la colla asciutta rimanente dalla scheda.

Passaggio 5: progettazione del fianco

Il bordo laterale, lungo l'esterno dello snowboard, l'autore ha progettato anche in Rhino. Successivamente, la parete laterale sarà incollata al bordo dello snowboard con resina epossidica. Questo è seguito da misurazioni della parete laterale con un calibro. Lo spessore della parete laterale dovrebbe essere di 8 millimetri.

Passaggio 6: taglio del fianco

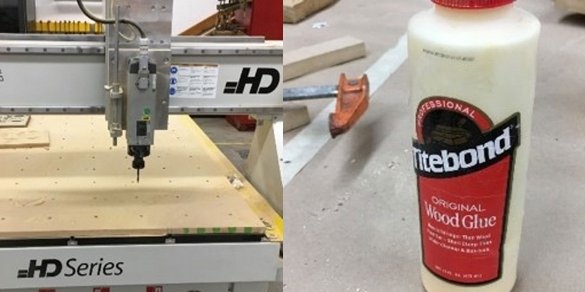

Dopo aver creato una forma in Rhino, il file viene salvato nel formato .dxf, che può essere aperto usando il programma router V-Carve. Utilizzando questo programma, l'autore confronta la traiettoria del futuro tabellone. Dopo aver creato il percorso, lo salva sull'unità flash e lo collega al router.Successivamente, avvitare lo snowboard sul pannello dei rifiuti che copre la fresatrice CNC. Impostare il percorso del router e impostare zero (il punto in cui si trova il cutter) nell'angolo sinistro della scheda. Una corsa di controllo della traiettoria sulla parte assicurerà che tutto sia corretto. Successivamente, puoi iniziare a tagliare la forma della parete laterale.

Passaggio 7: Test del profilo principale

Usando il programma Rhino, viene creato un profilo per il core con le dimensioni desiderate. Una tavola di legno adatta è selezionata con le stesse dimensioni di uno snowboard. Quindi il file Rhino viene caricato nel programma Cut 3D. Dopo aver impostato il percorso della taglierina, viene utilizzato lo stesso processo utilizzato per l'impostazione del taglio sulla fresatrice CNC (passaggio 6). Resta da avviare la macchina lungo il percorso e attendere il risultato.

Passaggio 8: ritaglia il profilo principale

Se il test è stato corretto, viene utilizzato lo stesso file del percorso utensile CNC per tagliare il profilo principale del futuro snowboard. L'impostazione è simile al passaggio 7. L'autore del profilo di prova per lo snowboard core non era corretto. Lo ha corretto aggiungendo sottili strati di legno al nucleo, quindi, usando una levigatrice a nastro, ha adattato il profilo alle dimensioni.

Passaggio 9: ritagliare il materiale esterno

La plastica P-Tex è il materiale principale per lo snowboard. Un pezzo viene tagliato da esso con le forbici o una lama di rasoio. Il bordo del bordo è pre-segnato con un pennarello. La forma dello snowboard dovrebbe essere leggermente ridotta, poiché ci saranno ancora bordi in acciaio. Uno stampo in plastica è posizionato sul fondo del materiale principale in modo che sporco e altri oggetti non vi si infilino sopra. Impedisce inoltre alla resina epossidica di entrare nella scheda durante la pressatura effettiva del materiale.

Passaggio 10: bordi in acciaio

Quindi il nastro d'acciaio viene piegato attorno al materiale di base. L'autore ha utilizzato uno strumento appositamente progettato per piegare l'acciaio alla curvatura desiderata (è possibile utilizzare pinze o altri strumenti). La curvatura dovrebbe essere il più accurata possibile. Successivamente, i bordi in acciaio vengono rifiniti con una smerigliatrice. Le estremità della striscia di metallo devono incontrarsi al centro della punta e della coda dello snowboard. Quindi le sporgenze vengono incollate al materiale di base mediante supercolla. Per un'asciugatura completa, vengono utilizzati morsetti o morsetti.

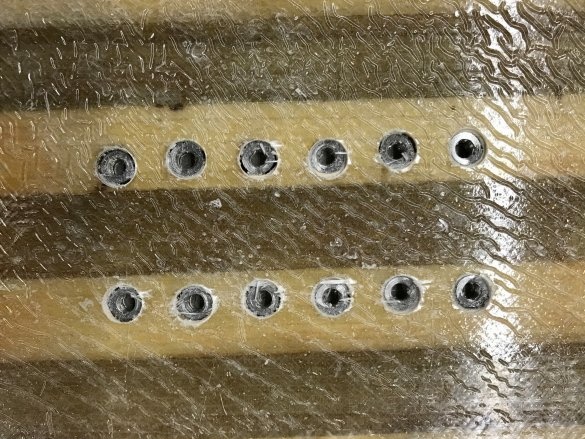

Passaggio 11: perforazione di fori di inserimento

I modelli di fori per i dispositivi di fissaggio delle scarpe sono molto diversi. Viene scelto quello che vuoi vedere sul tuo snowboard. Utilizzando un trapano Forstner, viene praticato un foro del diametro desiderato. Il diametro del trapano e la profondità di perforazione vengono selezionati in base alla base del rivestimento. Quindi viene praticato un altro foro, il cui diametro corrisponde al diametro dell'inserto. Lo spessore del pannello deve corrispondere all'altezza degli inserti. Tutte queste misure variano a seconda del tipo di inserto. Quello usato dall'autore era pari a 7 mm. Successivamente, la parte superiore delle fodere viene sigillata con nastro adesivo e la resina epossidica viene applicata sulla scheda.

Passaggio 12: preparare e tagliare la vetroresina

2 strati di fibra di vetro vengono tagliati un po 'di più (con un margine) rispetto alla lunghezza e alla larghezza del pannello stesso. L'uso dei guanti è obbligatorio per non rimanere feriti da frammenti di fibra di vetro.

Passaggio 13: creazione di un layout

Uno strato di fibra di vetro viene posizionato sopra la base e una resina epossidica viene applicata sopra la fibra di vetro usando un mocio, una scopa o qualcosa del genere. È necessario assicurarsi che il nucleo del pannello entri nella base e non si estenda oltre i bordi in acciaio. Altrimenti, per la regolazione, è necessario utilizzare la smerigliatrice a nastro. Quindi, l'epossidico viene nuovamente distribuito su entrambi i lati del nucleo e il successivo foglio di fibra di vetro viene posizionato sulla parte superiore del nucleo. È necessario assicurarsi che il nucleo poggi contro la base e la parete laterale. Dopo queste procedure, gli strati vengono puliti sottovuoto in modo che vi sia un contatto stretto durante la pressatura.

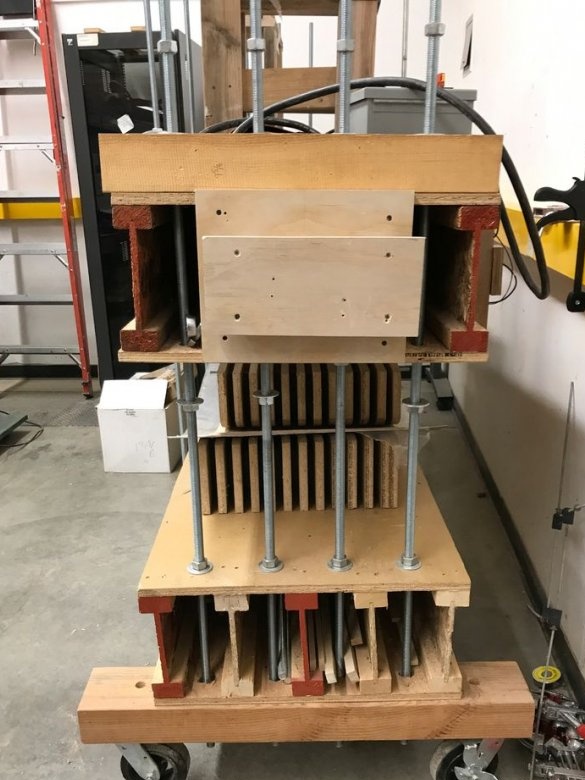

Passaggio 14: utilizzo dello snowboard Premere

Utilizzando i supporti (che corrispondono all'altezza della parte inferiore del centro della pressa), il layout per lo snowboard viene posizionato nel seguente ordine: forma inferiore, lamiera, isolamento termico, lamiera, snowboard sotto vuoto, isolamento termico, lamiera e foglio di legno, quindi la forma superiore. Successivamente, tutti i bulloni e i morsetti sulla pressa vengono serrati. Quindi accendi le coperte termiche a 180 gradi. In questo stato, tutto rimane per circa un paio d'ore.

Passaggio 15: tagliare l'eccesso

L'eccesso di fibra di vetro viene tagliato con un seghetto alternativo al bordo dei bordi in acciaio. Di conseguenza, è uscito lo snowboard finito.

Passaggio 16: installare gli inserti di montaggio

Le piastre vengono forate utilizzando un ugello da 12 mm e un trapano.

Passaggio 17: installare il supporto di avvio

Per installare il supporto, è necessario trovare il rack desiderato e seguire le istruzioni per l'installazione del supporto per lo snowboard.

Dopodiché, resta da guidare!