Questa è una guida alla creazione di semplici morsetti per trattenere la morsa di fresatura sul tavolo di fresatura.

La morsa di fresatura mostrata nella foto sopra è un'opzione di acquisto che l'autore di questi morsetti utilizza nel suo lavoro. Questa piccola morsa è uno strumento senza viti con scanalature di bloccaggio, che viene venduto da molti negozi online.

Passaggio 1: progettazione

La superficie inferiore della scanalatura di bloccaggio della morsa è di circa 14 mm sopra il tavolo e la superficie superiore della scanalatura di bloccaggio è di circa 7 mm sopra la superficie inferiore.

L'autore crea morsetti - un vizio, come la maggior parte dei maestri, da una specie di metallo di scarto. Spessore stock 6 mm. Ogni lato ha una lunghezza di circa 50 mm (dall'angolo esterno al bordo del "piede").

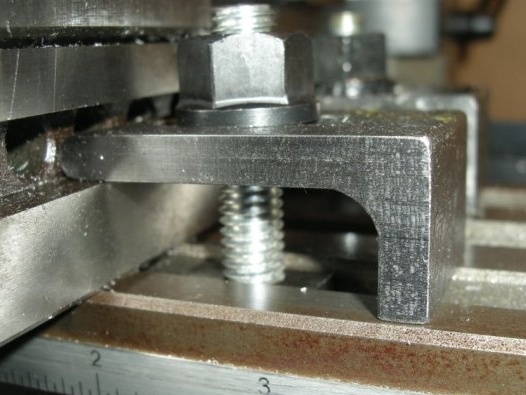

I materiali aggiuntivi che saranno richiesti nella produzione di morsetti sono un dado a T, un dado flangiato e un prigioniero, lunghi circa 50 mm con una filettatura di 9 mm.

allegati:

staffa di fissaggio in ferro

Passaggio 2: ferro grezzo

Usando una mola abrasiva su una smerigliatrice angolare, l'autore ha tagliato un angolo della giusta dimensione. Si è tagliato bene, ma si è riscaldato molto e quindi ha sciolto la parte in plastica del tavolo ...

In ogni caso, l'autore è riuscito a tagliare un pezzo largo circa 25 mm dall'angolo di ferro. La dimensione esatta non è molto importante.

Quindi tagliò una piccola parte di una lunga "gamba" di questo angolo. Verrà creato un morsetto dall'angolo risultante. L'autore ha imparato una lezione con una smerigliatrice e un tavolo di plastica e ha realizzato questo taglio con un seghetto per metallo.

Passaggio 3: pulire i bordi lunghi

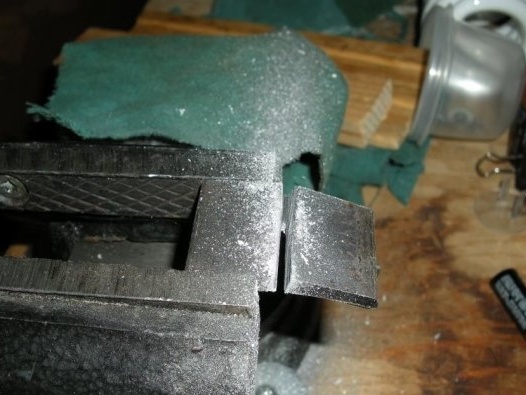

L'autore ha installato un angolo di ferro in una morsa e fresato bordi lisci su tutta la lunghezza, in modo ordinato e uniforme (e anche un po 'di dimensioni, anche se questa misurazione non è molto importante).

Le figure mostrano l'installazione di una morsa per la fresatura di due estremità di un angolo. L'estremità arrotondata dell'angolo si inserisce nella scanalatura orizzontale a V nella ganascia mobile della morsa. Il bordo che macina sporge di 6 mm. dal bordo di una morsa. Questa installazione è stata abbastanza sicura.

Valutando visivamente il pezzo in lavorazione per trovare il sito nell'angolo più sporgente, l'autore ha toccato con cura il cutter a questo punto. Quindi ha iniziato a fare passaggi per tagliare il metallo nella direzione dell'asse Y, da davanti a dietro, quindi ogni passaggio è stato eseguito nella solita modalità di fresatura (ora si astiene dalla fresatura durante il sollevamento). Ogni passaggio ha superato circa 0,25 mm. materiale su qualsiasi parte sporgente del pezzo. Alla fine, ha tagliato l'intera superficie del pezzo, quindi ha eseguito un taglio di finitura di 0,125 mm. A questo angolo la fresatura era completata.

Ha usato una fresatrice a 4 canali da 19 mm, ruotando ad una velocità di circa 800 rpm. La velocità di avanzamento era probabilmente di circa 5 o 7 al minuto. La profondità di taglio (ogni taglio) era di circa 0,25 mm. A volte, durante il taglio, l'autore ha spruzzato il WD-40 sulla taglierina e sul pezzo.

Per fresare il secondo lato lungo, l'autore ha capovolto il bianco (come mostrato nella seconda figura). La posizione della scanalatura a V nella morsa e la lunghezza del ripiano corto consentono di farlo.

Passaggio 4: fresare l'estremità del ripiano angolare corto

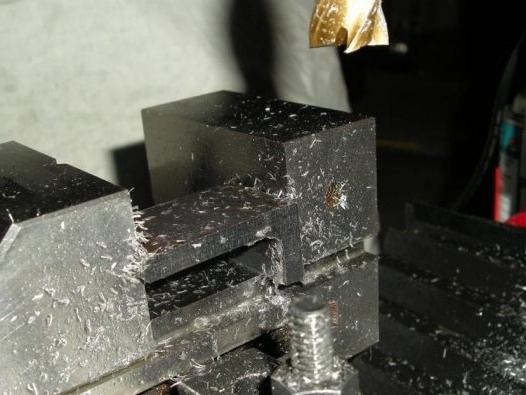

Quindi l'autore ha fresato la parte corta della pinza futura, la parte che riposerà sul tavolo di fresatura. Questa operazione ha aiutato a pulire la parte di supporto dell'angolo e quindi a impostare l'altezza di lavoro per il morsetto. Questa è forse la dimensione più importante, ma anche qui c'è spazio per qualche correzione.

L'autore ha bloccato la "lunga mensola dell'angolo" del pezzo in lavorazione in una morsa, cercando di bloccare la parte diritta dell'angolo e non vicino all'angolo in cui lo spessore cambia verso l'alto, quindi l'angolo è rinforzato. Mise un angolo al centro della morsa per mantenere la forza equilibrata ed evitare di torcere la parte mobile della morsa.

La lunghezza desiderata della parte di supporto dell'angolo (secondo la figura) è di 21 mm.

Innanzitutto, ha allineato la parte di supporto della flangia corta dell'angolo, rimuovendola con una taglierina, allo stesso modo in cui ha allineato i lati lunghi nel passaggio 3 (ad eccezione del movimento della taglierina lungo l'asse X anziché Y).

Non appena la parte è diventata piatta lungo l'intera base della parte di supporto, l'autore ha misurato l'altezza del ripiano corto usando un calibro a corsoio, avendo precedentemente pulito le superfici di supporto con uno straccio in modo che i trucioli non cambiassero le letture. Questa misurazione ha mostrato quanto materiale doveva essere rimosso. L'autore ha sparato materiale con sezioni di 0,25 mm fino a raggiungere circa 0,5 mm. Quindi ha nuovamente misurato e realizzato piccole sezioni fino a quando non ha raggiunto una precisione di 0,125 mm. L'autore si è fermato su questi indicatori.

Passaggio 5: la fresatura della parte angolare è terminata

In questa foto, tutte e tre le facce di questa parte sono levigate e adattate alle dimensioni desiderate.

Passaggio 6: impostazione e installazione di una parte per realizzare una scanalatura

L'autore l'ha fatto.

È molto buono quando il pezzo si trova nella morsa approssimativamente al centro, perché fornisce una forza di serraggio uniforme e non torsione sulla parte mobile della morsa.

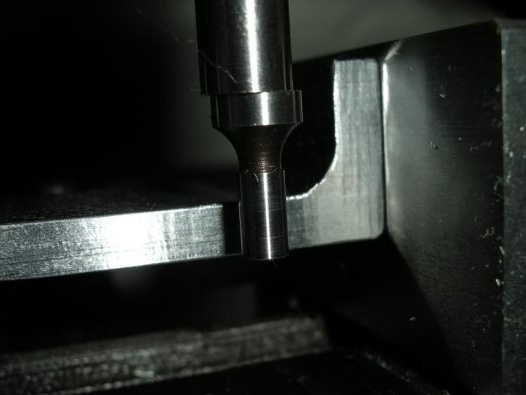

L'autore vuole che la fessura in questa parte sia al centro del morsetto, quindi ha misurato la larghezza effettiva del morsetto, ha determinato il bordo e ha posizionato il mandrino al centro dell'asse X del morsetto.

Qui è necessario fissare la guida dell'asse X, poiché il movimento avverrà negli assi Y e Z.

Passaggio 7: individuare la tacca

Tocca la parte "interna" dell'angolo e ricorda di compensare il raggio dello strumento.

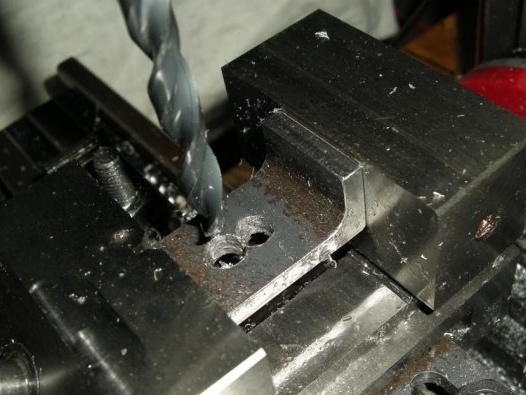

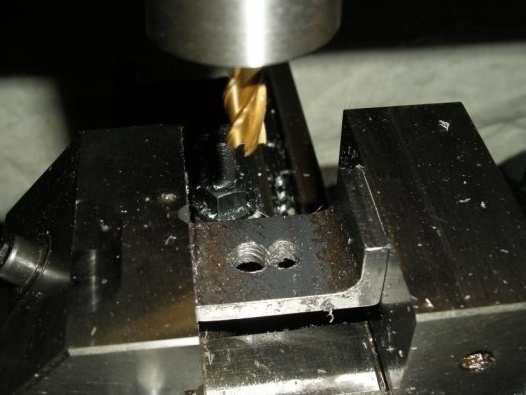

Passaggio 8: fori di perforazione

I trapani sono più facili da affilare rispetto ai mulini, quindi l'autore ha praticato dei fori per selezionare la maggior parte del metallo per la scanalatura futura. Ha iniziato con un piccolo trapano (circa 6 mm) per il foro iniziale, quindi l'ha aumentato a 9 mm.

Quando l'autore finì di perforare, al centro del morsetto c'erano tre fori con un diametro di 9 mm, i cui lati si toccavano semplicemente.

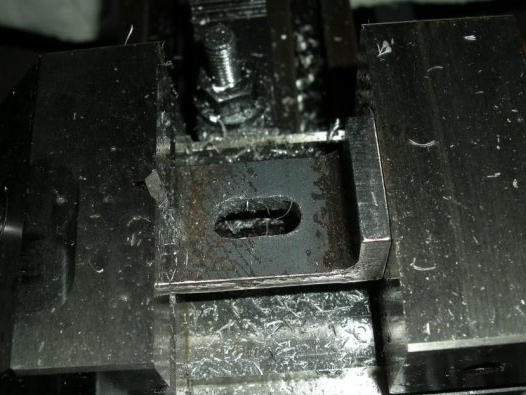

Passaggio 9: terminare la creazione di scanalature

Quindi l'autore ha utilizzato un cutter con un diametro di 9 mm. Per trasformare una serie di fori in una vera scanalatura. Avviando il mandrino, ha abbassato la taglierina (per il taglio al centro) nel foro esistente a un'estremità della scanalatura, quindi l'ha spostata nel foro all'altra estremità. Mosse la taglierina avanti e indietro nella scanalatura, scendendo di circa 1.250 mm circa per ogni passaggio, fino a quando non andò fino in fondo.

Quindi ha ampliato la fessura di circa 1.250 mm circa, spostando la taglierina a spirale, tagliando l'intera parete della fessura con una profondità di taglio di circa 0,25 mm.Ha tagliato la spirale in senso orario per eseguire la fresatura di routine.

(Nota: nelle fotografie di questo passaggio, l'autore mostra un angolo in cui ha cercato di realizzare un solco più corto con due fori pre-forati. Funziona bene, anche se è preferibile un solco più lungo.)

Passaggio 10: preparazione dei perni

L'autore ha acquistato un perno con un filo di 9 mm.

Ha tagliato un pezzo della lunghezza richiesta da una forcina con un seghetto e ha pulito i bordi con una lima.

Step 11: il morsetto è pronto