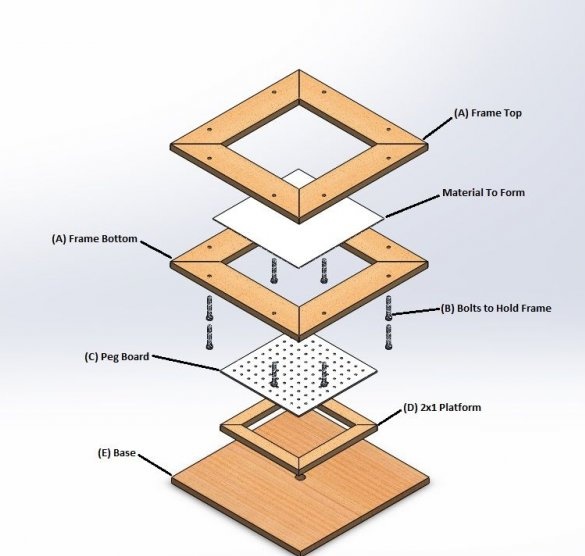

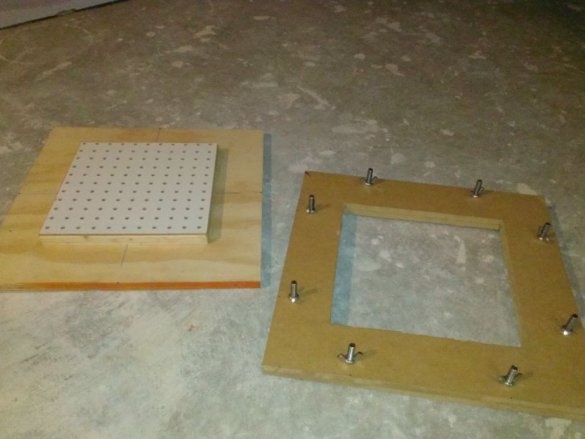

Il design di questa scorniciatrice è piuttosto standard. Una struttura di legno è disponibile per contenere il materiale da formare nel vuoto e una scatola di legno con fori nella parte superiore, che è un letto di formatura sotto vuoto. Questa è una soluzione economica che funziona molto bene.

Primo passo: design, materiali e strumenti

L'obiettivo dell'autore era quello di creare una formatrice sottovuoto semplice ed economica. I fogli di materiale che verranno formati hanno dimensioni di 30x30 cm, pertanto lo shaper per vuoto è progettato attorno a queste dimensioni.

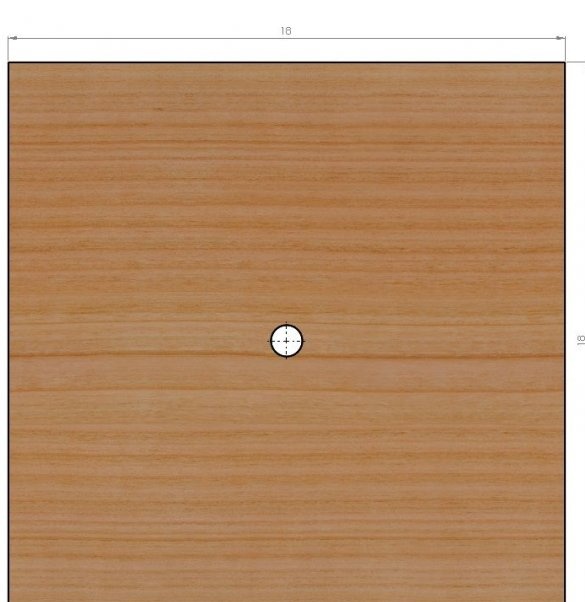

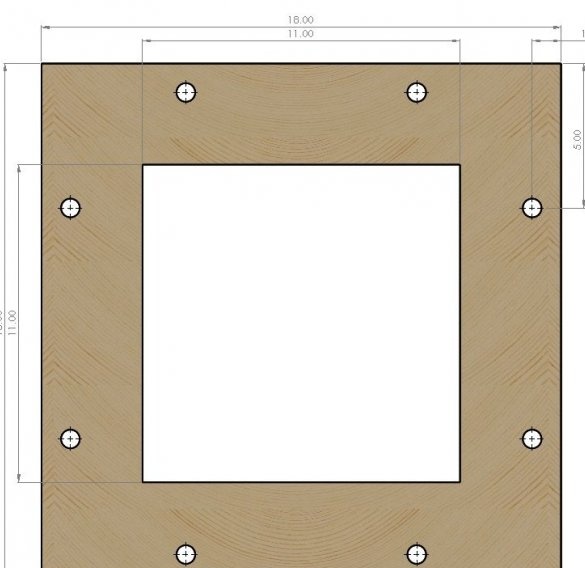

disegno

La piattaforma di base avrà un foro per un tubo di aspirazione domestico. Al centro di queste dimensioni verrà costruita una piccola cornice di 28 x 28 cm, che verrà incollata alla base e quindi sigillata con sigillante. Una toppa quadrata verrà incollata sulla parte superiore di questa struttura e fungerà da letto per un aspirapolvere. Separatamente, due telai realizzati in MDF posizionano il materiale per lo stampaggio sotto vuoto e saranno imbullonati insieme. Il nastro di gomma verrà incollato attorno al perimetro del telaio, formando una chiusura sottovuoto. Questo telaio, con il materiale al suo interno, verrà inserito nel forno per riscaldare la plastica, quindi verrà spostato sul letto per formare la parte.

materiali:

- Striscia di legno 60x240 cm - 1 pz. ;

- Pannello con celle;

- dado - agnello 9 mm - 16 pezzi;

- Bullone esagonale, 9x60 mm - 8 pezzi .;

- Nastro in schiuma / sigillante;

- Pannello MDF 12 mm nella dimensione 5x10 cm;

- Scheda 120x240 cm - 1 pz .;

- Tubo in PVC 3/4;

- Angolo in PVC a 90 gradi - 1 pz .;

strumenti:

Avrai bisogno di strumenti di base per la lavorazione del legno:

- troncatrice;

- sega circolare;

- trapano;

- La colla per legno è un must;

- il sigillante è opzionale, ma consigliato.

- Il trapano affronta il lavoro di taglio del centro nel telaio, ma è adatto anche qualsiasi metodo che preferisci.

- quadrato;

Fase due: preparazione dei pezzi

Il materiale per gli spazi vuoti deve essere tagliato nelle seguenti dimensioni:

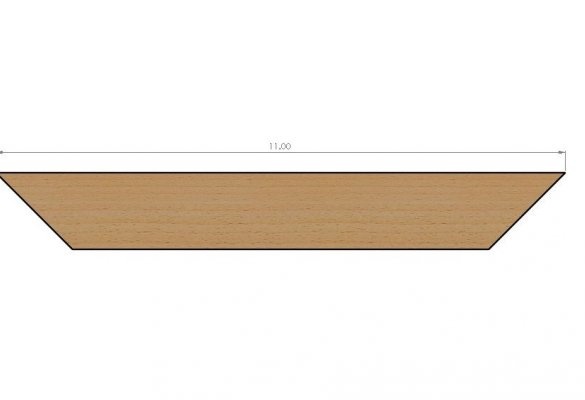

Una striscia di legno larga 60 cm viene tagliata in 4 parti con un taglio di 45 gradi su entrambi i lati, 27 cm lungo il lato più lungo.

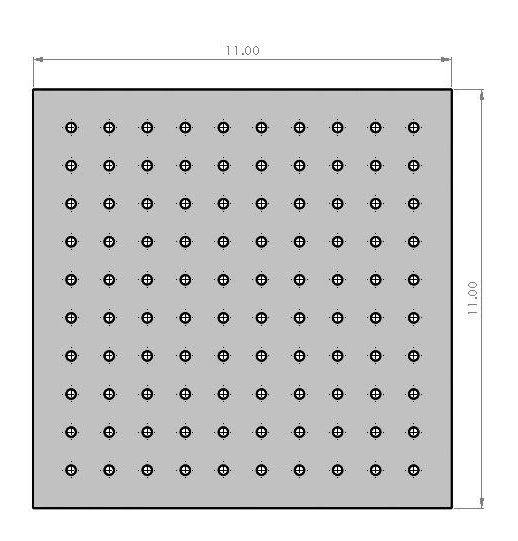

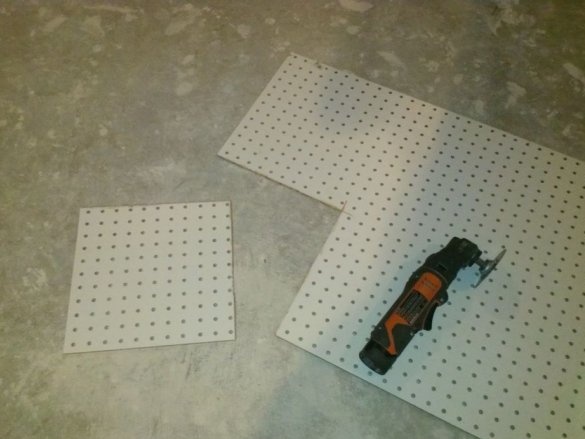

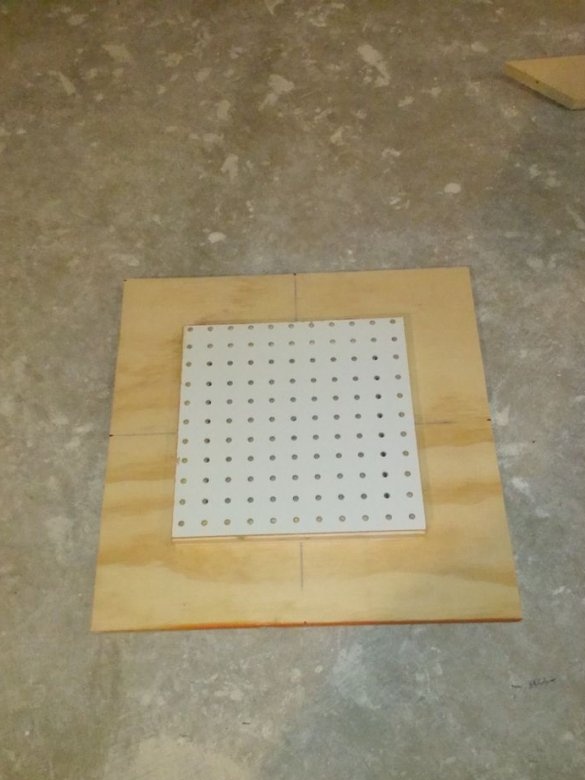

Il pannello a rete è tagliato in una dimensione di 27x27 cm.

L'MDF è tagliato in 3 fogli di dimensioni 45x45 cm: uno verrà utilizzato per la base, gli altri due per i telai.

Fase tre: assemblaggio della base di base

Costruire una fondazione è semplice. La parte più difficile è centrare il telaio sulla piattaforma di base.Si consiglia di contrassegnare il centro della piattaforma principale con il gesso o un pennarello per facilitare il centraggio del telaio e del foro del flessibile.

L'autore ha usato un grande quadrato per centrare la cornice e assicurarsi che sia quadrata. Soddisfatto della posizione, incolla le parti del telaio in posizione e lascia asciugare la colla. Durante l'asciugatura, è possibile praticare un foro centrale. Poiché viene utilizzato un tubo in PVC, è logico utilizzare una sega a tazza della giusta dimensione per tagliare un foro. A questo punto, il sigillante dovrebbe essere usato per sigillare e riempire gli spazi che possono causare perdite d'aria.

Dopo che il sigillante si è asciugato, incollare il telaio dall'esterno attorno al perimetro. Una linea continua di colla aiuterà a prevenire eventuali vuoti d'aria indesiderati, poiché la sigillatura attorno al materiale cellulare sarà difficile. Infine, incolla il materiale cellulare sul telaio e lascia asciugare la colla.

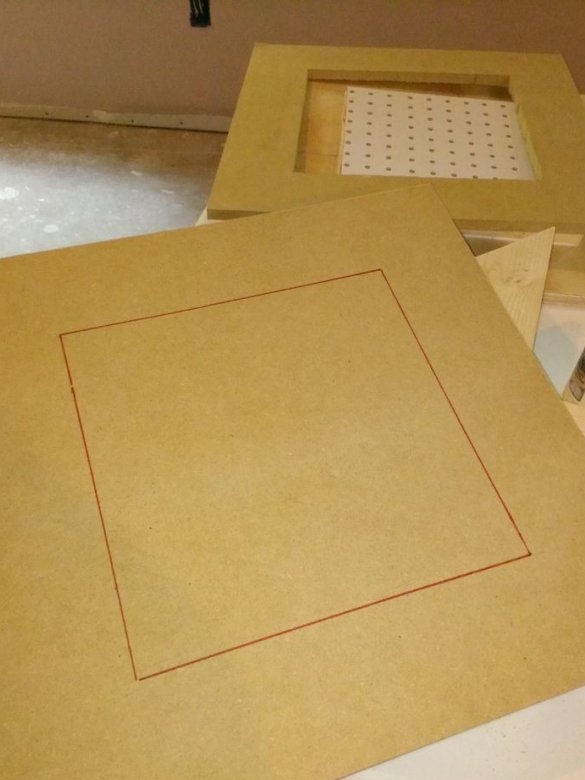

Fase quattro: creazione di cornici MDF

Dai pannelli MDF precedentemente tagliati di 45x45 cm, un quadrato viene tagliato dal centro. Il quadrato dovrebbe essere di circa 27x27 cm, ma tieni presente che potrebbe essere leggermente più grande per adattarsi al telaio alla base. L'autore ha usato un trapano per questi scopi, ma qualsiasi metodo lo farà. Dopo che i quadrati centrali sono stati tagliati, entrambi i pannelli sono impilati uno sopra l'altro e 8 fori sono praticati attorno al perimetro. I fori sono a una distanza di circa 25 mm. dal bordo esterno e 12 cm su ciascun lato.

Fase cinque: lavoro finale

Ecco alcuni passaggi aggiuntivi che l'autore ha intrapreso per rendere il dispositivo un po 'più comodo da usare. Sono opzionali e puoi semplicemente collegare il tubo dell'aspirapolvere direttamente alla base, se lo desideri.

La prima modifica è stata quella di aggiungere elementi idraulici. Un angolo in PVC a 90 gradi è brasato con un tubo corto che è rivestito con colla / sigillante e posto in un foro nella parte inferiore della base. Quindi un pezzo di tubo in PVC viene saldato all'angolo per facilitare il collegamento del vuoto.

Quindi sono state aggiunte le gambe in legno per sollevare un po 'la piattaforma. È solo uno spreco di legno incollato alla piattaforma di base.

Infine, una guarnizione di gomma è stata incollata attorno al perimetro del telaio inferiore per un'ulteriore tenuta.

Passaggio 6: utilizzo di una macchina per il vuoto

L'autore ha costruito questa formatrice sotto vuoto per realizzare un involucro per un altro progetto. Questo è ciò che è visibile nelle immagini.

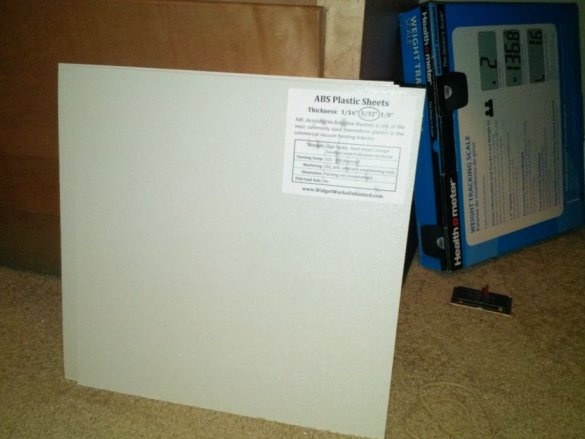

Il corpo dovrebbe essere realizzato in plastica ABS.

Posizionare innanzitutto il materiale tra i due telai MDF. È più facile allentare tutti i dadi, ma svitare solo due bulloni su un lato e inserire il materiale. Stringere tutti i dadi. Posizionare la base da qualche parte vicino al forno e collegare l'aspirapolvere. Qualsiasi vuoto farà. Posiziona lo stampo sopra la maglia. Preriscaldare il forno, quindi caricare l'intero gruppo telaio nel forno.

Per la plastica ABS, la temperatura di stampaggio era di 160-175 ° C. Dopo alcuni minuti (a seconda dello spessore) noterai che il materiale inizia a incurvarsi nel telaio. Ecco come apprendi che è pronto per la formazione. Accendi l'aspirapolvere e sposta rapidamente il gruppo telaio dal forno al piano di aspirazione e posizionalo sulla parte. Assicurati di usare i guanti, farà caldo! Il vuoto dovrebbe aspirare materiale vicino allo stampo e alle cellule. Attendi circa 30 secondi finché il materiale non si indurisce, quindi rimuovi il vuoto.

Se la parte non è formata correttamente, è possibile che il materiale non sia stato riscaldato abbastanza a lungo, oppure la parte potrebbe essere troppo alta e il materiale potrebbe essere allungato. L'autore aveva bisogno di un paio di tentativi per capirlo.