Voglio parlare del mio prodotto fatto in casa basato su un ventilatore (più freddo).

Ho deciso di realizzare un cappuccio per la saldatura.

Volevo che non fosse rumoroso, abbastanza produttivo e allo stesso tempo il tubo di uscita avrebbe un diametro piccolo per non praticare enormi fori nei muri.

Ho deciso di utilizzare la ventola utilizzata nei computer.

Perché? Sono senza spazzole, quindi poco rumorosi, abbastanza produttivi e resistenti.

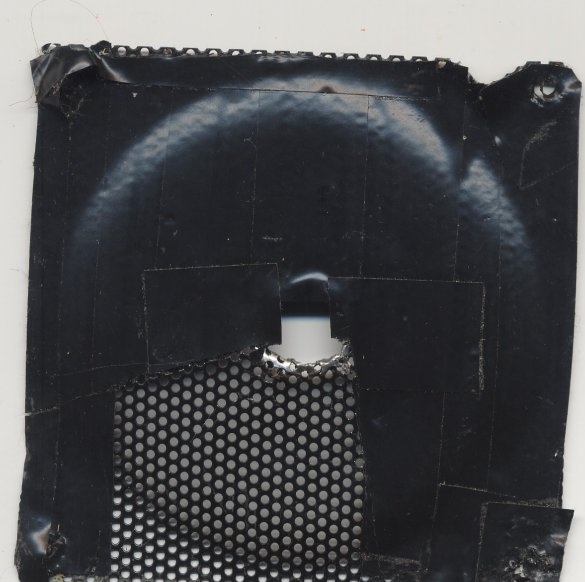

A portata di mano era questo:

Thermaltake

Potenza 12 V, consumo 0,13 A. Ero di scarso interesse.

Avevo bisogno di conoscerne le prestazioni.

E sono andato online, sul marchio di fan TT-9025A, ho trovato 56 CFM.

CFM è una misura inglese antico della portata d'acqua. Piedi cubi al minuto.

Ma ora si applica al flusso d'aria, ad esempio ai ventilatori.

Sono giunto alla conclusione che 56 CFM sono sufficienti per me per questa installazione, soprattutto dal momento che questo dispositivo di raffreddamento soffia bene, sapevo dal precedente lavoro con esso.

Decorativo - reticolo protettivo per lui che avevo, l'ho trovato. La ventola è abbastanza potente, ad alta velocità, la girante ha sette pale e taglia facilmente le dita. Come si è scoperto in seguito, questa griglia mi ha aiutato a capire come ottenere un risultato positivo nella fabbricazione di questa cappa.

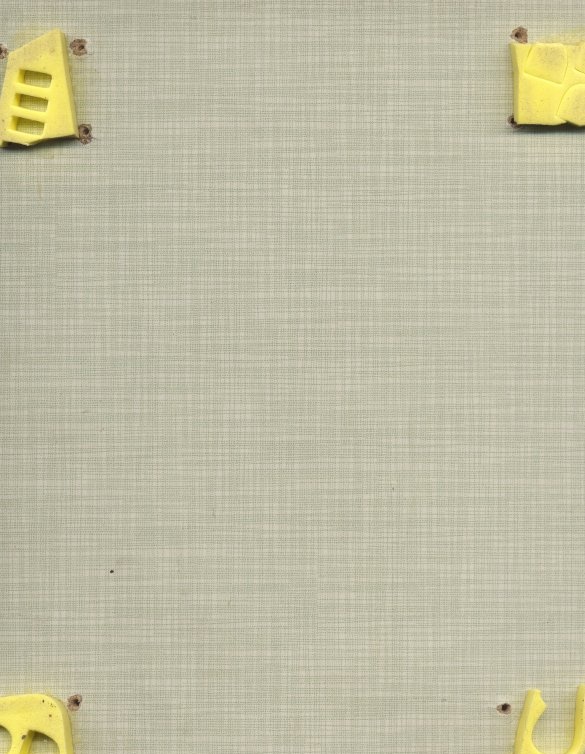

Era necessaria una base per montare i componenti del cofano.

La scelta è caduta su una placca rettangolare per di mobili. Raccoglievo i compiti su questo piatto. Sono visibili quattro ammortizzatori incollati dal materiale di imballaggio del puntatore laser cinese.

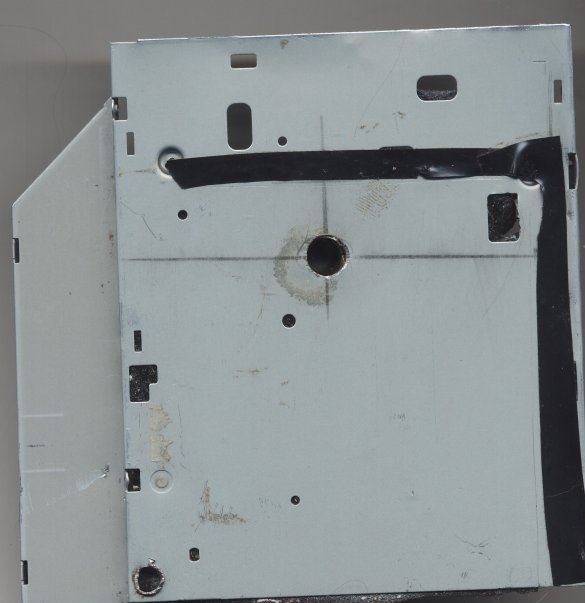

Secondo la mia idea, erano necessari una latta e un tubo con un diametro di dieci millimetri per poter essere saldati. Ho visto la copertina da un drive CD-ROM smontato, vecchio stile e un tassello da telaio con un filo rovinato.

Condivisa da ciò la parte in uscita della cappa. Tagliare grossolanamente il coperchio dell'unità con le forbici per metallo. Raddrizzato con una pinza e un martello. Ho segnato dei buchi nel pezzo di ferro per il tubo e per il collegamento al ventilatore. Ha avvitato e praticato fori con trapani dei diametri richiesti.

Ho pulito i bordi del foro per il tubo e un'estremità della parte esterna dall'inutile tassello del telaio. Saldato il tubo al pezzo di ferro. Ho applicato il cosiddetto grasso per saldatura. Salda bene le parti in acciaio. E non si diffonde, come alcuni altri flussi attivi. Il fatto che le parti siano in acciaio, prima controllato con un magnete.

Ho saldato con due ferri da stiro contemporaneamente, poiché è difficile riscaldare le ghiandole. Ha riscaldato 80 watt con un saldatore e 40 watt, infatti, saldati con un altro. Dopo aver raffreddato la struttura, i resti di grasso per saldatura sono stati lavati via con solvente 646. Ho controllato la resistenza della connessione e se c'erano dei buchi attorno alla circonferenza della saldatura.

C'erano delle fessure nel tubo dal tassello del telaio (secondo il principio del suo funzionamento). Il coperchio dell'unità aveva anche fessure e fori per vari scopi. L'ho scosso, l'ho sigillato con del nastro isolante.

Quando mi chiedevo come avrei assemblato la struttura, la prima cosa che ho fatto è stata esaminare attentamente il dispositivo di raffreddamento dai lati. Su uno di essi ho trovato delle frecce che indicano in quale direzione ruota la ventola e dove soffia. Di conseguenza, ho portato il cavo di alimentazione sul lato e l'ho fissato ulteriormente con un morsetto.

Successivamente, ha presentato tutti i componenti in serie, secondo la sua idea di creare questa cappa. Quindi li collegò con le viti. Le viti autofilettanti dovevano essere selezionate in modo diverso per lunghezza e filettatura. Li ha avvitati e ritorti più di una volta.

Successivamente, usando piccoli angoli di metallo e viti per legno, ho fissato l'intera struttura alla base.

Il momento più emozionante è arrivato. Prova l'installazione in azione.

In base alla polarità dei fili più freddi (come al solito, più - rosso), ho collegato il mio alimentatore da laboratorio ad esso, dopo aver impostato la tensione su 12 V.

Il fan ha iniziato a girare. Prima di tutto, ho portato un foglio di carta A4 nel reticolo decorativo - protettivo. Era attratto dalla griglia. Quindi, tutto è assemblato correttamente.

Successivamente, ho portato il foglio sul tubo di uscita. Il foglio è diminuito. Esatto anche questo Ma ha deviato molto debolmente. Non ho bisogno di un tale cappuccio.

Poi ho iniziato a evocare buchi e fessure. Questo è:

Scanalature nei giunti dei componenti dell'installazione, fori nella griglia decorativa-protettiva. Ho incollato in modo affidabile tutto tranne la griglia con nastro isolante di alta qualità.

Strano, ma il cofano ha iniziato a funzionare peggio. Poi ho iniziato a sbucciare, a volte tagliare il nastro elettrico.

I risultati sono cambiati in modo casuale.

Ho iniziato a fermarmi.

E, all'improvviso, mi sono ricordato della legge del Bernuli!

Il che dice che nei liquidi e nei gas, con l'aumentare della velocità del flusso, la sua pressione diminuisce. E viceversa.

Mi sono reso conto che in qualche modo ho bisogno di effettuare una regolazione regolare e incollando e scollando il nastro elettrico non otterrò nulla.

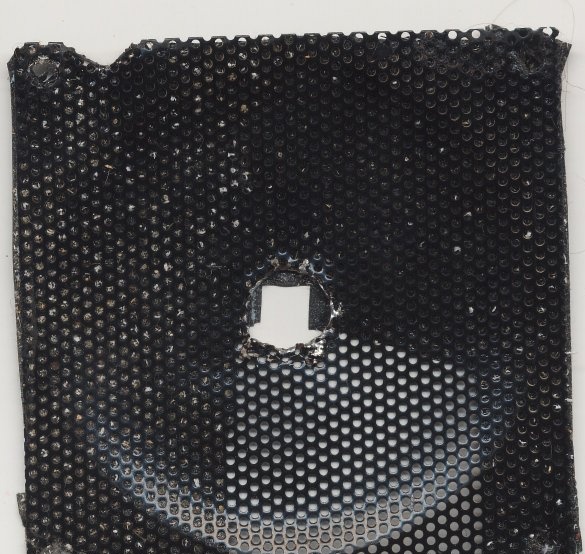

Al centro della griglia decorativa e protettiva, ho praticato un foro di diametro paragonabile al diametro interno del tubo di uscita.

E ha realizzato uno speciale ammortizzatore regolabile o saracinesca, e puoi chiamarlo così.

Ho preso una piastra abbastanza elastica da una lega, da una tecnica smontata.

Ho tagliato la forma desiderata con le forbici per metallo. Ad un'estremità della piastra, ho praticato un foro per il montaggio. Ho avvolto la piastra con del nastro isolante e ho incollato un cuscinetto di materiale elastico che ha attirato la mia attenzione.

Per molto tempo ho piegato la piastra in ogni modo, cercando di garantire che la serranda si sovrapponesse a un grande foro al centro della griglia di protezione decorativa nella misura necessaria. Allo stesso tempo, la serranda non deve cambiare spontaneamente la sua posizione. Per questo, abbiamo bisogno di una piastra elastica e un cuscinetto.

Di conseguenza, si è scoperto. La serranda ha permesso di regolare in modo molto accurato il rapporto tra i flussi d'aria in entrata e in uscita.

Inoltre, ho gestito l'incredibile! Rendi la ventola progettata rigorosamente per soffiare, senza cambiare il senso di rotazione della girante, senza spostarla nella carcassa, lavorare sull'aspirazione!

Le pale girarono nella stessa direzione e il radiatore aspirò aria!

Ho deciso di assicurarmi che questo non sia un sogno.

Appoggiò un dito sul tubo di uscita e lo avvolse strettamente con del nastro isolante. In una posizione dell'ammortizzatore, la punta del dito si gonfiava, cioè in essa veniva creata una sovrapressione e nell'altra posizione dell'ammortizzatore che si contraeva - in essa veniva creato un vuoto. Quando la ventola è stata spenta, la punta del dito ha assunto la sua forma abituale (la pressione in essa è stata equalizzata con la pressione atmosferica). In una certa posizione della valvola, con il ventilatore in funzione, non vi era alcun movimento d'aria, che non contraddice le leggi della scienza.

Ho un video di questo test. Allego schermate di questo video con le mie spiegazioni:

Vista posteriore dell'installazione

Una punta del dito viene posizionata sul tubo di uscita

Alta pressione all'interno della punta del dito

All'interno della punta delle dita

Processo di regolazione delle alette

Con un brusco cambiamento nella posizione della valvola, a causa di cambiamenti nella velocità e nella pressione del flusso d'aria, emerse un suono breve e peculiare, simile allo schiocco. Quando si lavora in modalità normale per la cappa o l'aspirazione, la ventola era quasi impercettibile, anche quando ero nelle vicinanze.

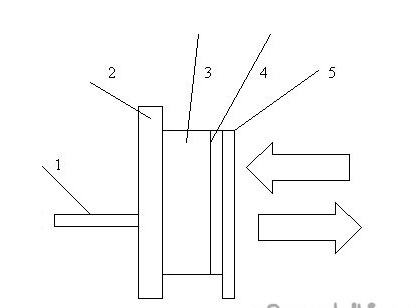

Ora mostrerò un diagramma di installazione semplificato.

1 - tubo di uscita, un tubo flessibile di piccolo diametro è collegato ad esso, che viene visualizzato all'esterno dei locali.

2 - piastra

3 - ventola (più fredda)

4 - decorativo - reticolo protettivo

5 - otturatore regolabile

Le frecce indicano che l'aria può muoversi in entrambe le direzioni o non muoversi affatto (a seconda della posizione della serranda).

Dopo qualche tempo, ho deciso di migliorare questo sistema. Le sue dimensioni diminuiranno e il livello di rumore non cambierà, la potenza aumenterà. So come raggiungere questo obiettivo.

Spero che tu fossi interessato a conoscere il mio prodotto fatto in casa e, sulla base di quanto precede, fare qualcosa del genere.

Cordialmente, autore.