Un taglia schiuma è un ottimo strumento per la fabbricazione di parti per aeromobili. Questa macchina consente di tagliare con precisione qualsiasi forma del profilo aerodinamico secondo CAD.

La macchina ha un filo di nicromo teso tra due guide. La corrente viene fatta passare attraverso il filo, il filo viene riscaldato e le guide si muovono, tagliando contorni complessi, come le ali coniche. Ogni asse è guidato da un motore passo-passo attraverso il mandrino, la cinghia GT2 e la puleggia. La forza di taglio deve essere minima e la struttura deve essere sufficientemente rigida per resistere alla tensione del filo teso tra i supporti.

Questa è una vera macchina a 4 assi che può tagliare forme diverse su entrambi i lati contemporaneamente, quindi sorge il problema di come controllare quattro assi indipendenti contemporaneamente. Molte esercitazioni si concentrano su macchine a 3 assi, come le stampanti 3D, ma sembra che non ci sia documentazione sufficiente sulla creazione di una macchina a 4 assi utilizzando parti prontamente disponibili e software open source. Il maestro ha trovato diverse persone che hanno fatto progetti simili usando Arduino e Grbl, e decisero di creare la propria macchina.

Strumenti e materiali:

- Compensato (12mm);

-Asta di metallo;

- Vite di comando (M8 x 600 mm);

-Motore di accoppiamento M8-M5 (M8 per la vite di comando e M5 per l'albero motore);

-Arduino Mega 2560;

-RAMPS 1.4;

-Motori passo-passo (uno per ciascun asse);

-A4988 Driver passo-passo (uno per ciascun motore passo-passo);

- Alimentatore 12V per Arduino + Ramps;

-Alimentazione variabile (caricabatterie Lipo con modalità filo caldo);

-Cavo cromato;

Primo passo: software

La parte difficile della creazione di un CNC a 4 assi è trovare un software per generare il codice G e controllare la macchina. Una ricerca di software ha portato al creatore di https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/, sviluppato da Marginally clever, che utilizza Schermata Arduino Mega 2560 e CNC Ramps 1.4.

Alcune informazioni sono state utilizzate dai seguenti autori: RcKeith e rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

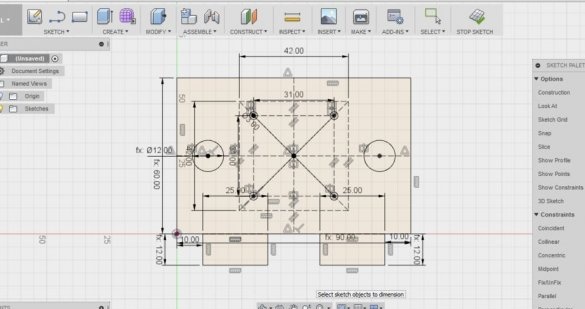

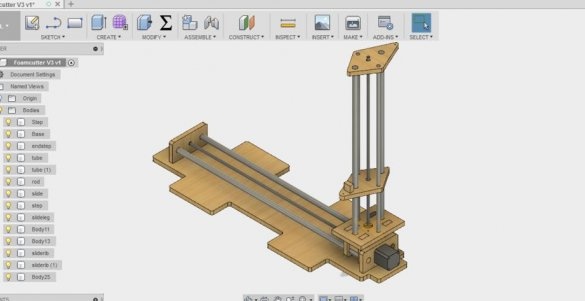

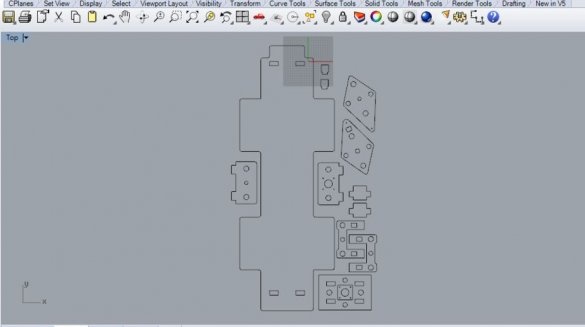

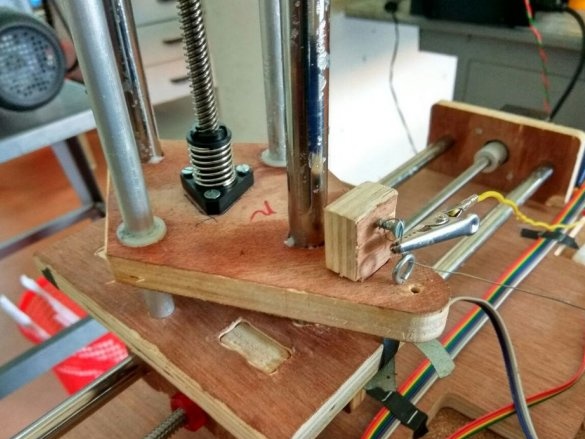

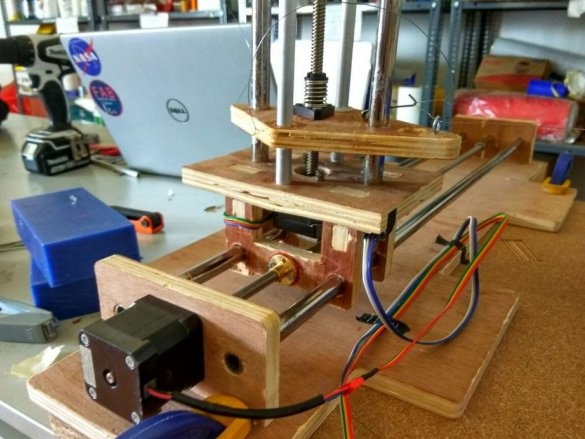

Fase due: assemblaggio della macchina

Il design è realizzato in compensato da 12 mm, il gruppo lineare è realizzato in tubi di acciaio con un diametro di 1/2 pollice con blocchi scorrevoli in compensato. Il design dei blocchi scorrevoli può essere migliorato installando un cuscinetto o bussola lineare.Poiché il maestro utilizza una vite di comando, ha una coppia sufficiente per superare l'attrito senza cuscinetto. Due tubi d'acciaio supportano e trattengono il blocco guida sullo stesso asse.

I pilastri verticali sono posizionati sopra il blocco guida orizzontale. Ha quattro tubi.

La vite di trasmissione è fissata al motore passo-passo mediante un giunto flessibile. Questo aiuta con qualsiasi leggero disallineamento dell'albero e della vite. Il montante ha un motore passo-passo con una vite di comando integrata, che può essere acquistata o sostituita con un motore passo-passo e una frizione convenzionali.

I due supporti macchina sono identici. Alla base c'è un posto per collegare la macchina al desktop.

Nota. Quando si utilizzano cuscinetti a strisciamento, a seconda del materiale, può verificarsi un fenomeno chiamato "attaccamento e scivolamento". Ciò può causare irregolarità nel movimento e provocare vibrazioni. Può anche causare un blocco, con conseguenti carichi eccessivi e passaggi saltati quando si utilizza un motore passo-passo.

Foamcutter_base.dxf

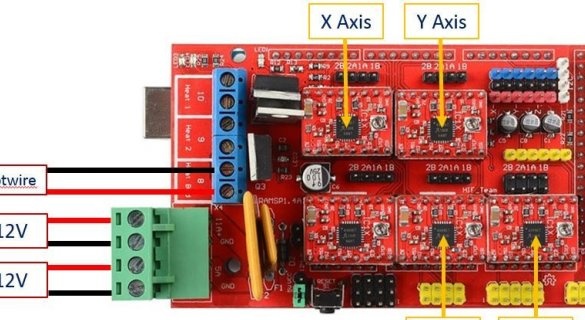

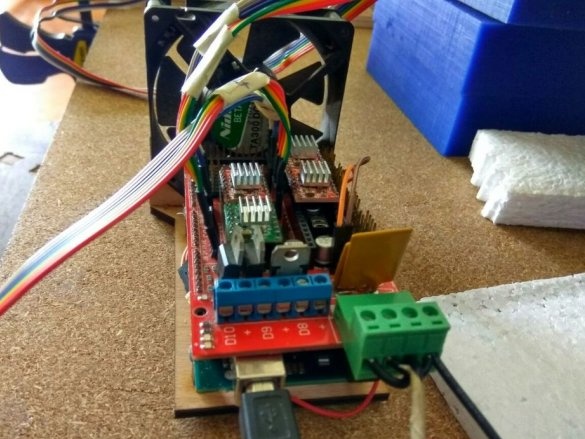

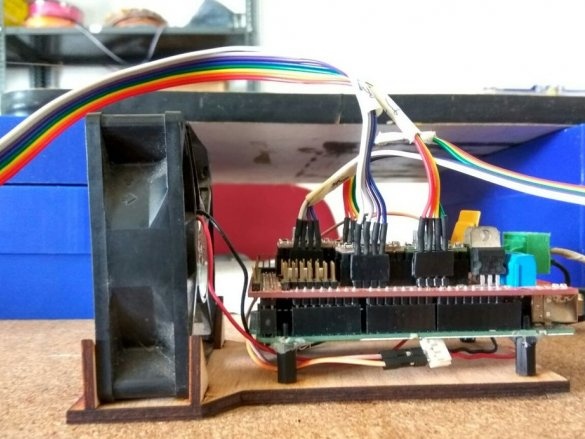

Fase tre: collegare l'elettronica

Il prossimo passo è collegare i componenti elettronici, spostare i motori e installare la macchina. Ci sono 4 motori passo-passo che devono essere collegati alla piattaforma Ramps. I cavi devono essere posati completamente per garantire un movimento sufficiente degli assi.

Tutto il cablaggio è collegato alla scheda Ramps, che è uno schermo CNC per Arduino Mega2560. La rampa può supportare fino a 5 driver per motori passo-passo come l'A4988. Il maestro usa i motori Nema 17.

Prima di installare su una scheda Ramps, assicurarsi che il chip A4988 sia orientato correttamente. Ogni motore passo-passo può tirare fino a 2 A, i driver del motore passo-passo sono dotati di radiatori per la dissipazione del calore. La scheda ha anche un MOSFET 11A per controllare la temperatura del filo collegato al pin D8. Tutti i componenti della scheda sono riscaldati, assicurarsi che sia garantito un raffreddamento adeguato.

Quando il sistema è acceso, i motori passo-passo continuano ad assorbire corrente per mantenere una posizione di mantenimento. Componenti come i driver Stepper e MOSFET possono diventare molto caldi durante il funzionamento. Non utilizzare le rampe senza raffreddamento attivo.

Il master ha tagliato la base laser per Arduino e Ramps e collegato una ventola da 12V per fornire un raffreddamento attivo alla scheda.

Quarto passaggio: installazione

Ogni CNC deve essere configurato correttamente prima di iniziare il lavoro. Poiché i motori passo-passo vengono utilizzati in un sistema a circuito aperto (senza feedback), è necessario sapere fino a che punto viaggerà il carrello con ogni giro del motore passo-passo. Dipende dal numero di passi per giro del motore, dal passo del mandrino e dal livello di micro-transizione che viene utilizzato.

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchUtilizza un motore passo-passo con un passo di 200 rpm. guidato dal driver A4988 a 1/16 microstep, con una vite di comando con incrementi di 2 mm.

Steps_per_mm = (200 * 16) / 2 = 1600La vite utilizzata dal master era a doppia faccia, quindi il valore sarà la metà di quello indicato sopra, ovvero "800". Se la vite è a quattro stadi, il valore sarà un quarto di quanto sopra.

Dopo aver eseguito il flashing di Mega 2560 con il file Grbl8c2MegaRamps, aprire il monitor della porta seriale e immettere "$$" per accedere al pannello delle impostazioni Grbl. Per modificare qualsiasi valore, immettere $ numero = valore. Ad esempio, $ 0 = 100 Dopo aver impostato la macchina, assicurarsi che la macchina sposti il valore esatto come mostrato nel controller.

Quinto passo: Nichrome

Per tagliare la schiuma, è necessario un filo di materiale adatto in grado di resistere al riscaldamento e avere la stessa temperatura per tutta la lunghezza.

Nichrome è un materiale adatto. È preferibile utilizzare un filo più sottile possibile per ridurre le scanalature durante il taglio e garantire linee di taglio pulite. Di norma, più lungo è il filo, maggiore è la tensione che deve essere applicata e più spesso il filo.

Il prossimo passo è collegare il filo di nicromo alla macchina. Dato che abbiamo 4 assi indipendenti, non possiamo semplicemente agganciare entrambe le estremità del filo ai supporti.Il filo dovrebbe avere un certo allungamento, o per mezzo di una molla, o per mezzo di un peso attaccato alle estremità.

La tensione costante può essere applicata al filo per mezzo di una molla con forza costante o di un peso sospeso all'estremità. Un modo economico per ottenere una molla con forza costante è l'uso Bobine per carta d'identità.

Passaggio 6: generazione di software e codice G

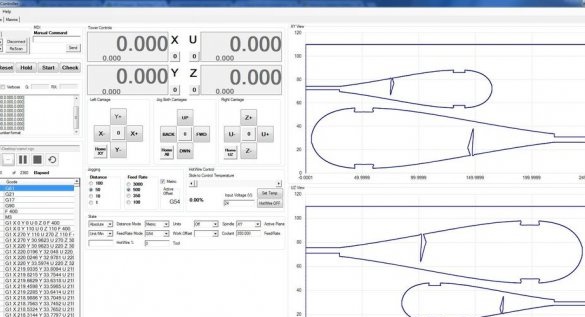

Controller Grbl Hotwire

La procedura guidata utilizza il pannello di controllo Grbl, sviluppato da Garret Visser, adattato per il taglio da Hotwire di Daniel Rassio. Il pannello ha un controllo indipendente della modalità per tutti gli assi. C'è anche uno strumento di visualizzazione, un grafico "Gcode" e la possibilità di salvare le tue macro. La temperatura dell'hotwire può essere controllata usando M3 / M5 per accendere / spegnere e il comando S “xxx” per impostare la tensione di uscita, manualmente o usando la barra di scorrimento nel software. Il filo caldo deve essere collegato all'uscita "D8" ed essere alimentato da una fonte di alimentazione collegata all'ingresso "11A" sulle giunzioni di linea.

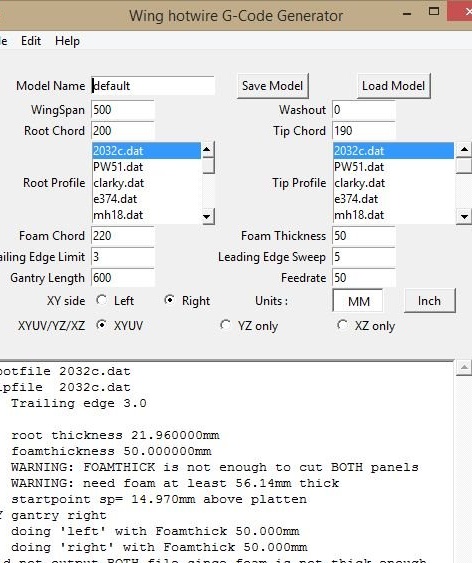

Generatore di codice g alare

Generatore di codice g alare è un programma per generare il codice GY XYUV per il taglio a caldo delle ali del modello di aereo. Funziona su Python 2.7 e può anche integrarsi con l'interfaccia dell'Asse LinuxCNC. C'è anche una versione online. Ciò consente di inserire vari parametri dell'ala. Esiste un database di profili aerodinamici in formato .dat. I nuovi profili possono essere importati allo stesso modo.

Questo software è facile da usare e supporta la stratificazione delle ali sullo stesso pezzo di schiuma per risparmiare materiale. Il codice G di uscita può essere inviato alla macchina tramite il controller Grbl.

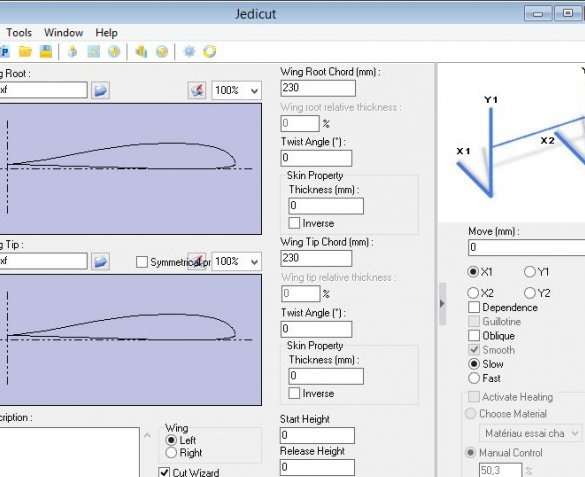

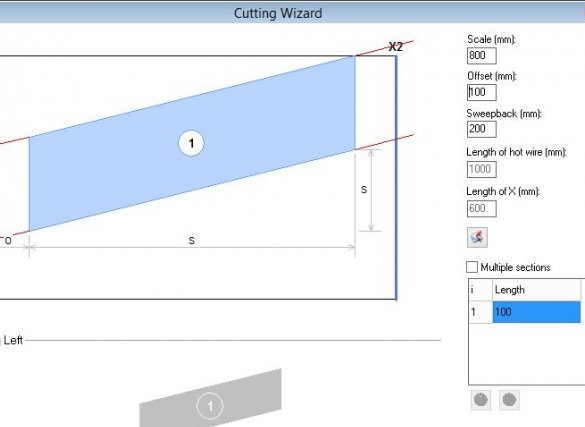

2.4 Jedicut

Jedicut - Questo è un programma interessante che può eseguire sia CAD / CAM che le funzioni di un controller della macchina. C'è anche un plug-in per la generazione di codice G. Questo non è il programma più semplice da configurare. Alcune delle opzioni e dei messaggi di errore sono in francese, ma se ci lavori per un po 'di tempo, puoi farlo funzionare.

G-code Wing genera codici G in modalità assoluta, che gira su Grbl senza problemi, ma Jedicut genera G-code in modalità incrementale. Il maestro ha avuto difficoltà al primo avvio, quando la macchina si è semplicemente spostata avanti e indietro. In tal caso, modificare il codice G per rimuovere le righe non necessarie nell'intestazione.

Sia il codice G Wing che Jedicut generano il codice G con alcuni codici Grbl non supportati nell'intestazione. Il controller mostrerà sul monitor quando si verificano tali errori. Modifica il codice G ed elimina le righe di codice non necessarie.

Sono inclusi codici G funzionanti con entrambi i programmi, usali per controllare il controller.

Jedicut.rar

winggcode.rar

Settimo passaggio: impostazione della velocità di avanzamento e della temperatura

A differenza della fresatura convenzionale, i fili tagliano fondendo la schiuma. Quando il filo rimane in una posizione per qualche tempo, il materiale circostante continua a fondere. Ciò aumenta la scanalatura del taglio e causa imprecisioni nelle dimensioni. Esistono due variabili che influiscono sulla larghezza del taglio.

Velocità di avanzamento di taglio.

Temperatura del filo.

La velocità di avanzamento del taglio è la velocità con cui il filo attraversa il materiale, preferibilmente in mm / min. Maggiore è la velocità, minore è la fessura, ma maggiore è la temperatura richiesta, così come la tensione nel filo dovrebbe essere sufficiente. Le buone velocità di partenza vanno da 350 a 500 mm / min.

La temperatura del filo dovrebbe essere leggermente superiore alla temperatura di fusione della schiuma. La temperatura è controllata dalla corrente che scorre attraverso il filo.

Esiste un software che consente al controllo PWM del filo di riscaldarlo nei momenti giusti al fine di ottimizzare la velocità di avanzamento del taglio. La temperatura del filo è determinata dal quadrato della corrente moltiplicato per la resistenza.

C'è uno speciale calcolatricedove è possibile effettuare tutti i calcoli necessari.

Fase otto: funzionamento della macchina

Il processo inizia con un disegno che viene esportato come file DXF. Questo file viene quindi importato nel software CAM e inviato come codice G. La macchina è accesa e calibrata. Il materiale viene posizionato su un banco da lavoro e viene impostata la posizione iniziale. Esegui il file G-code e vedi come il dispositivo fa tutto per te.

Secondo il maestro, la macchina è facile da fabbricare e facilita il lavoro dei modelli di aeromobili.

Nel video qui sotto, puoi vedere un esempio della macchina.