Ciao amici Sto condividendo con te un altro progetto per espandere le capacità del mio laboratorio. Questa è una macchina al boro. Spesso è necessario lavorare con piccoli dettagli, personalizzare qualcosa, archiviare e così via. Sarà anche preziosa nel mio hobby per fare coltelli. Inoltre, c'è un'enorme quantità di attrezzature. Questi sono vari dischi per metallo, frese, tazze e pietre per lucidare e macinare, piccoli pennelli e altro ancora. Bene, cominciamo.

Passaggio 1

Le parti chiave sono state ordinate in Cina. Non sono costosi e tutti possono comprare. Cominciamo con il mandrino. Questo è un albero montato su cuscinetti in un alloggiamento di alluminio. Da un lato, un portautensili è fissato sull'albero, dall'altro un tappo a vite che serra i cuscinetti e serve per collegare il cavo di trasmissione. Poiché non ruoteremo il mandrino con questo cavo, in futuro questa parte dovrà essere rifatta.

Il motore elettrico per la macchina necessita di un'alta velocità. La scelta è caduta sul motore del collettore 775 alimentato a 24V e con velocità di 15.000 al minuto. I fatturati sono necessari di grandi dimensioni a causa del piccolo diametro dello scatto per mantenere le condizioni di taglio.

Tutta questa faccenda sarà collegata attraverso un accoppiamento astuto. Si compone di due metà, tra le quali c'è un inserto di plastica. I semigiunti sono divisi, posizionati sull'albero e aggraffati su di esso serrando la vite. Nel mio caso, il diametro del foro in una metà è di 5 mm e idealmente si trovava sull'albero del motore. La seconda metà del giunto lungo il foro centrale non si adattava all'albero della macchina al boro stesso e doveva essere perforata fino a 6,3 mm.

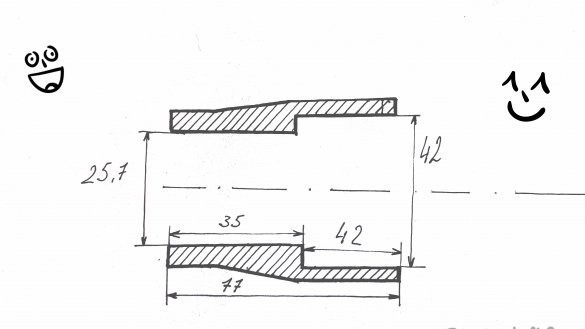

Per connettere tutto ciò, è necessario un adattatore. Il caso è complicato dai diversi diametri delle parti collegate. Sul motore è di 42 mm e sul mandrino della macchina al boro 25,7. Qui non è in realtà difficile risolvere questo problema. Puoi raccogliere vari tubi di plastica, alluminio e altri materiali inserendoli l'uno nell'altro. Puoi sciogliere stupidamente lungo, tagliare la parte in eccesso e torcere i morsetti. Ma non volevo che fosse più semplice, ma per così dire, tecnologicamente più avanzato. La scelta è caduta sull'alluminio. Ha una rigidità sufficiente ed è facile da maneggiare. Ma ho trovato uno spazio adatto, ed è stato deciso di ripetere l'intero processo per ottenere lo spazio desiderato.

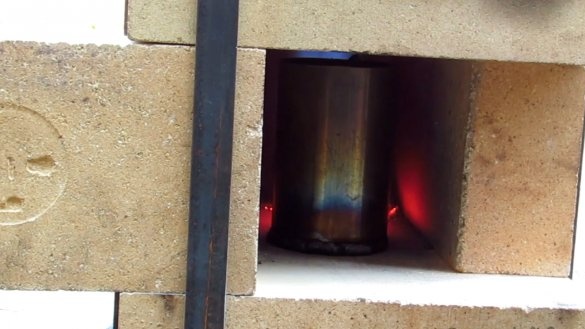

Passaggio 2. Estrazione di materie prime, fusione e fusione. Non stiamo cercando modi semplici.Le materie prime per la preparazione dell'acciaio erano le coperture dei motori bruciati delle lavatrici, i pistoni delle automobili, il gambo del cambio del glorioso impianto AZLK, varie guarnizioni dell'angolo e dei tubi. La materia prima veniva tagliata in piccoli pezzi e veniva raccolta non poco più di un secchio da 5 litri. Fusione di questo business con un amico in il garage. Ha appena realizzato una piccola fornace a gas. Cucinammo rapidamente un crogiolo di acciaio inossidabile, tenaglie da vecchie pinze, preparammo lo stampo e proseguimmo. Il corno fornisce una temperatura sufficiente per la fusione, ancora di più. Qui vale la pena dire delle misure di sicurezza. Quando si versano metalli fusi, è necessaria una maschera su tutto il viso, o almeno occhiali, guanti spessi sul gomito, ghette di saldatura adatte. E nessuna umidità. Nel crogiolo non lo sarà naturalmente, ma nella forma che può. Pertanto, prima di aggiungere materie prime al crogiolo, è necessario riscaldarlo sulla stufa stessa. Il modulo deve anche essere messo sul forno per il riscaldamento e l'asciugatura. Non è molto piacevole far bollire l'acqua durante una fuoriuscita di metallo e poi battere le mani con uno spruzzo di metallo fuso in diverse direzioni. Soprattutto per le forme di mattoni. Ha umidità anche quando sembra asciutto. Il metallo inizia a raffreddarsi dai bordi e dalle guarnizioni e il vapore penetra all'interno, la sua pressione aumenta e si rompe attraverso le sottili pareti del metallo congelato e si verifica un botto. Meglio versare stampi in metallo. Stai attento.

In generale, la fusione ebbe successo. Dal secchio di scarto abbiamo preso tre maiali. Una bomboletta spray di vernice è stata utilizzata come modulo.

Passaggio 3. Affilare l'adattatore.

Il diametro è risultato essere grande, è stato possibile lanciare meno. Questo vuoto non è salito nella mia macchina di diametro e ha dovuto tagliare piccole aree sulle ganasce di serraggio del mandrino rotante. Bene, naturalmente, la maggior parte del materiale è andato in trucioli per ottenere la parte giusta. Puoi anche lanciare il pezzo in lavorazione e trasportarlo al tornitore. L'alluminio è facile da fondere con una fiamma ossidrica. E la stufa è stata rapidamente stratificata da un paio di mattoni. Il processo è molto interessante. In generale, ho esaurito questo adattatore per diverse ore dietro la macchina e le montagne di chip. Si è rivelato essere lungo 72 mm. Farà, fare mm a 5 di lunghezza. Si è rivelato brevemente per me e ha praticato fori sul bordo. Questo non è conveniente, quindi il disegno indicava una dimensione allungata. Meglio che end-to-end.

Passaggio 4. Montaggio

Ora ci sono alcuni suggerimenti per il montaggio in modo da poter evitare alcuni errori. Nel mandrino, è necessario svitare il tappo posteriore, segarlo lasciando il filo e avvitarlo in posizione. Fissa l'albero con cuscinetti. Ho raccolto sulle viti M4. È necessario perforare il gruppo, per un allineamento esatto dei fori. Sono sufficienti tre viti. Posizionare i fori dietro il cuscinetto, più vicino alla cartuccia. All'interno è presente un albero e nulla impedisce l'uscita del trapano e del rubinetto. Adesso il motore. Ha due magneti. Posizionare i fori tra di loro. Non andare in profondità con un trapano; puoi danneggiare il rotore o le spazzole. Eppure, polvere di metallo e segatura sono ben magnetizzati su di esso. Quando tutti i fori vengono eseguiti e i fili vengono tagliati, è possibile assemblare. Vestiamo e fissiamo le metà dei giunti sugli alberi, colleghiamo il mandrino e il motore con un inserto in plastica e spingiamo tutto nella custodia dal lato motore. Anche da questo disco ho girato un cappuccio sul motore dal lato con la colla. Ho saldato i fili, isolato tutto con del nastro isolante, forse blu, ho infilato il filo nel foro e l'ho fissato all'interno con un morsetto di plastica. Il coperchio è inoltre montato su due viti. D'altra parte, saldato il connettore XLR. È molto comodo e ha una chiusura. Beh, un po 'come se avessi finito! Sarò alimentato dal mio alimentatore fatto in casa. Questo motore richiede circa 5-6 A di corrente. Il mio blocco è adatto a questo. Ho tagliato l'accoppiamento del connettore nel pannello posteriore e ho alimentato l'interruttore. Sul canale è possibile trovare video sulla fabbricazione di tale unità a partire da moduli già pronti. La macchina ha superato tutti i test e le prove. Soddisfatto del risultato e consigliato per la ripetizione. Una cosa molto necessaria.

Collegamenti ai componenti necessari per l'assemblaggio:

mandrino

motore

Connettore mamma

Jack papà

accoppiamento

Frese

Più in dettaglio sulla produzione di una macchina al boro, puoi guardare nel video:

Strumenti richiesti:

Trapano, cacciavite o trapano a colonna.

Punta da 3mm, rubinetto M4 e viti M4.

Un tornio o un tornio familiare.

Cacciaviti, pinze, saldatore, fili.

Se non si affila la frizione:

Vari tubi, giunti, adattatori.

Seghetto, macchina a sezione sottile, morsetti e tutto ciò che si adatta.

Grazie per l'attenzione. Alla prossima fatto in casa. Bye.