Questo articolo ti mostrerà come fallo da solo fare un tavolino da salotto.

L'autore di questo prodotto fatto in casa è Maxim Kozlov (canale YouTube "Maxim Kozlov"). Per la produzione di una rivista del genere, sono stati utilizzati questi ceppi di betulla, che sono stati preparati dall'autore un paio di anni fa.

I piani per questi spazi vuoti stavano cambiando esclusivamente, ma dopo aver provato un paio di volte è diventato chiaro che questo materiale non è del tutto adatto a questo. Inoltre, in due anni, la betulla riuscì a marcire leggermente, poiché la corteccia doveva ancora essere rimossa dopo il primo anno. Pertanto, la prima cosa che iniziamo a liberare gli spazi vuoti dalla corteccia, che è il principale distruttore di legno.

Prossimo passo è necessario tagliare i tronchi a metà per ridurre la leva nel futuro processo di taglio dei tronchi rotondi su una sega a nastro.

Questo processo è abbastanza responsabile e piuttosto pericoloso, se ti avvicini a questo impreparato. Penso che molte persone abbiano attraversato il morso e lo scorrimento del legname con un panno a nastro e sappiano di cosa si tratta. Quindi, il metodo più sicuro ed efficace di un tale taglio è quello di fissare il pezzo su una guida di supporto, che impedisce al pezzo di girare, e quindi mordere con una lama.

Negli ultimi 2 anni, i pezzi grezzi di betulla si sono asciugati abbastanza bene. Il misuratore di umidità ha mostrato una media del 10%, il che è abbastanza accettabile per questo compito.

Dopo che è stato ottenuto il primo lotto di tronchi rotondi di tre diversi diametri, possiamo iniziare a preparare le basi del futuro piano di lavoro, al quale sarà effettivamente collegata tutta la nostra natura morta. Per questo, è stato utilizzato il decimo compensato. La dimensione del piano di lavoro è stata scelta 120 per 70 cm.

Prossimo passo abbiamo un processo piuttosto routinario: stendere tronchi rotondi sulla base. L'idea è questa: è necessario assicurarsi che i tagli siano come incisi l'uno nell'altro.

Tale soluzione consentirà di rinunciare a riempire i vuoti di rami, come viene fatto secondo i classici in tali casi, e quindi impostare una cucitura di uguale spessore tra tutti gli elementi. Il processo, sebbene di routine, consente di realizzare disegni piuttosto interessanti utilizzando materiale abbastanza semplice (inclusa la posta indesiderata).

Naturalmente, con questo approccio, ci sono molti rifiuti, ma dal momento che stiamo essenzialmente lavorando con legna da ardere, questo non è affatto spaventoso.

Fase successiva –Preparazione dei piani per il versamento della resina. Il primo passo è realizzare la cassaforma, che dovrà chiudere il perimetro del prodotto. Per fare questo, sono state utilizzate guarnizioni in compensato di sei millimetri.

Durante l'installazione della cassaforma, è necessario sigillarlo. Questo può essere fatto con sigillante siliconico. Il sigillante viene applicato direttamente sulla base stessa del piano di lavoro, così come sulla cassaforma, quindi il tutto viene fissato al microsocket.

A quanto pare, una tale sigillatura delle articolazioni era abbastanza, ma a quel tempo l'autore decise di riprodurla in modo sicuro e camminò ulteriormente negli angoli con del nastro adesivo.

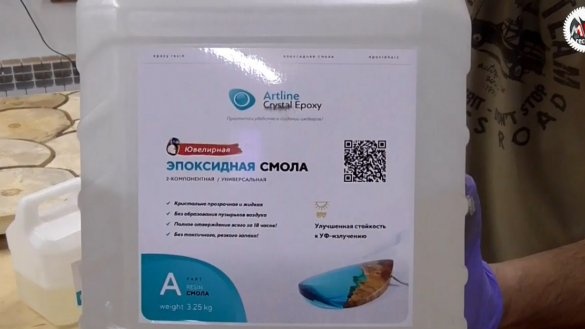

Prossimo passo è necessario preparare la resina epossidica per il versamento.

Come colore, è stato utilizzato un pigmento grigio metallizzato.

Fase successiva - colata di resina. In questo caso, è necessario riempire la resina direttamente nelle cuciture, altrimenti se arriva alle estremità dei pezzi, verrà semplicemente assorbita dai pori del legno.

Nello specifico, in questo esempio, è possibile riempire tutto in una volta, perché nonostante lo spessore di 25 mm, gli strati epossidici non si toccano e non possono combinare il calore rilasciato durante la reazione con l'indurente. Pertanto, la regola del riempimento per centimetro per strato in questo caso può essere trascurata.

Dopo un giorno, la resina è completamente asciutta e puoi iniziare a macinare, che tradizionalmente inizia con una rettificatrice a tamburo. Questa macchina consente di ottenere una superficie di eccellente qualità senza onde e buche, che di solito può essere eseguita con grani di grandi dimensioni in modalità manuale.

Dopo la macchina, di norma, è sufficiente completare la rettifica con due o tre numeri, ma questa volta il processo di rettifica sulla macchina ha richiesto un discreto periodo di tempo, poiché il piano delle seghe continuava a camminare e il piano sporgente doveva essere lucidato con molta attenzione.

Continuando a rettificare sulla macchina, è diventato chiaro che, poiché la rettifica della resina si riscalda e la rimozione strato per strato, rimuoviamo più resina del legno. Quando tutto si raffredda, la resina si restringe e preme gli elementi in legno più vicini. Ciò ha effettivamente portato alla curvatura dell'aereo verso il riempimento.

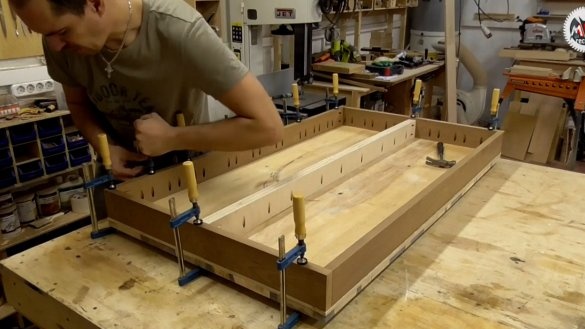

In questo caso, l'unico modo per tornare al piano normale del piano di lavoro era quello di imporre irrigidimenti, che in questo caso servirebbero anche come ispessimento visivo. Il materiale per gli irrigidimenti era un libro termico.

Non appena tutto fu pronto, il processo di allungamento dei controsoffitti iniziò tirando gradualmente i morsetti assemblati sotto il tavolo.

Nel processo, un paio di volte qualcosa si è rotto da qualche parte, il che non è stato una sorpresa. E come si è scoperto in seguito, a seguito di tali scricchiolii, sono comparsi un paio di nuove crepe sui tronchi rotondi, ma poiché il compito principale era quello di restituire l'aereo ad ogni costo, non vale la pena prestare particolare attenzione.

Il risultato non è stato negativo, ma non perfetto, e l'autore ha deciso di aggiungere ulteriori irrigidimenti, che non solo hanno ridotto il carico dall'asse centrale del prodotto, ma hanno anche raddrizzato completamente il piano del tavolo.

E il tocco finale nel fissare questo giunto è stato l'incollaggio di blocchi di compensato su tutti e quattro gli angoli per rinforzare gli angoli ai quali era necessaria la massima forza.

Successivamente, ci occuperemo degli elementi di confine. Sarà realizzato tutto dallo stesso libro termico.

Prossimo passo applicare olio.

Il risultato ha superato tutte le aspettative, poiché non capisci quale qualità la betulla è diventata ambrata. Immediatamente dopo aver ricoperto di olio, puoi iniziare a rimuoverne l'eccesso. L'olio è piuttosto denso e se procrastini con la rimozione, puoi rinfrescarti con questa procedura.

Con il piano di lavoro finito. Prossimo passo può essere preso per la fabbricazione di gambe.In origine, l'autore voleva farli da un libro termico, ma non ha trovato una larghezza adeguata. Pertanto, è stato deciso di produrre pino.

Dopo aver preparato tutti i composti, puoi procedere all'incollaggio. Il processo di incollaggio a una determinata densità della connessione si verifica piuttosto rapidamente. È meglio stringere questo design con l'aiuto dei morsetti della custodia; non lasciano segni sul prodotto a causa delle ganasce ad ampia area e raggiungono le parti ad un angolo chiaramente retto. Dopo aver premuto, i morsetti possono essere rimossi immediatamente e passare al prodotto successivo, lasciando asciugare il primo.

Un'ora dopo, la colla sporgente si indurì. È possibile procedere al passaggio successivo: macinazione. È meglio rimuovere le punte su una smerigliatrice a nastro, quindi finirla con un orbitale e se si dispone di una macchina per smerigliare i bordi, generalmente super.

Prossimo passo coprirà le gambe del tavolo con olio di fondo. L'autore ha scelto il colore "rovere moro", poiché questa tonalità prevale nel soggiorno, dove si prevede che questo tavolino da caffè fatto in casa sia installato.

E la fase finale - fissiamo le gambe al piano di lavoro.

Bene, alla fine, si è rivelata una soluzione piuttosto interessante, tranne per tutti gli stipiti che sono stati comunque sconfitti. Grazie per l'attenzione. A presto!

Video dell'autore: