Un saluto ai maestri!

Dopo il tormento, diciamo, ho deciso di realizzare un kit carrozzeria per la saldatrice. Il tormento era che, lavorando ad altezze, non era sempre conveniente prendere gli elettrodi con la mano nel cappuccio e provare a metterli in tasca o in marsupio, dormivano costantemente, ecc., E il martello andava costantemente perso anche se lavoravo in officina. E anche in officina ho dovuto cercare pacchi di elettrodi, poi sono caduti da qualche parte, poi ho messo del materiale sopra, ecc.

Mi è venuta l'idea di attaccare tutto al corpo del saldatore ...

Mentre il lavoro in strada non era possibile a causa delle condizioni meteorologiche, ma non riusciva a rimanere inattivo, ha preso fatto in casa.

Strumenti e materiali:

- Smerigliatrice angolare (smerigliatrice)

- mole da taglio per metallo

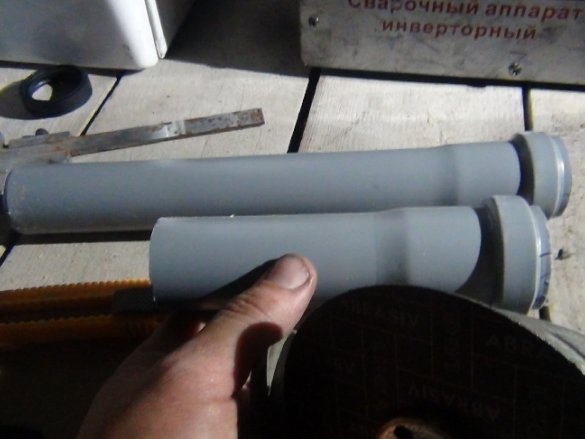

- tubi per fognatura F40mm (2 pezzi)

- tappi per tubi di fognatura Ф50мм (2 pezzi)

- tappi per tubi di fognatura F110mm (4 pezzi)

- rivetti di scarico 3.2x10; 3,2h6; 4x10

- pinze cieco fiume

- punte per metallo 3,5 mm; 4 mm; 16 millimetri

- cacciavite o trapano

- pezzo di parete divisoria profilo a secco 50x50

- linea di vestiti

- saldatore

- stazione di saldatura

- metro a nastro o righello

- matita, pennarello, punteruolo (usato per disegnare il contorno, era più conveniente)

- Rondelle zincate da 4 mm

- un martello

- morsa o incudine

Passaggio 1: materiale e posizionamento sulla custodia.

Prima di intraprendere e fare ciò che è previsto, è necessario tenere conto delle dimensioni del corpo dell'apparecchio, le dimensioni che è necessario conoscere per quanto segue:

- le dimensioni dovrebbero essere compatte

- il posizionamento dovrebbe essere su un lato

- durante il funzionamento, l'uso del kit corpo non dovrebbe creare disagio

Per il tubo sotto gli elettrodi, il più ottimale è un tubo, la fogna da 40 mm è abbastanza adatta per questo. Ha i suoi vantaggi: la plastica è abbastanza resistente, economica e soprattutto leggera.

Avendo dei tubi da 50 mm tagliati nella fattoria di lunghezza sufficiente (solo per determinare la posizione), al fine di capire come verrà localizzato il tubo stesso, li ho usati per determinare il posto sul corpo. Per misurare le dimensioni con un metro a nastro, l'ho considerato inutile, perché per determinare in effetti è più conveniente quando sai già cosa farai.

Mentre padroneggiavo il lavoro con la saldatura, ero convinto che gli elettrodi tagliati a metà fossero più convenienti rispetto all'intera forma.Ora le taglio costantemente in due parti di 17,5 cm e sulle parti tagliate abbatto la polvere con un martello (non ricordo come si chiama correttamente). Un tubo lungo 35 cm per l'intero elettrodo non può essere posizionato in modo compatto su un involucro di latta, in modo che anche altre idee possano essere affiancate.

Passaggio 2: tubo per elettrodi.

Dopo aver decomposto gli elettrodi inizialmente nel 50 ° e nel 40 ° tubo, mi sono reso conto che il 40 ° tubo è più capiente, cioè fare un tubo da due tubi anni '40 era più adatto per dimensioni che da un 50 °. Ma i tubi erano necessari con una campana per il collegamento (spiegherò perché), e dal momento che avevo bauli senza prese, dovevo andare a comprare. Ho anche dovuto acquistare due tappi per il 50 ° tubo, di cui farò una copertura in modo che gli elettrodi non si rovesciano se la saldatura è inclinata.

Ho comprato tubi di 25 cm di lunghezza, mi sono imbattuto in 15 cm, ma per qualche ragione non erano in vendita. Non taglierò 17,5 cm dal bordo, ma un po 'meno di 17,5, in base al calcolo secondo cui la copertura ha anche una profondità di quasi 2 cm. Metto le coperture future sulle prese per tubi da 40 mm e ne forma la copertura.

Ho tagliato meno in modo che dopo aver tagliato l'eccesso sul tubo, gli elettrodi sporgessero oltre i bordi alla fine del lavoro sul tubo. È meglio prendere l'elettrodo immediatamente piuttosto che provare a trovarlo con le dita dentro.

La lunghezza è di 17,5 cm e misurava 18 cm (margine di 0,5 cm) dalla nervatura sulla spina stessa e da essa ha lasciato un segno sui tubi stessi.

Ho trombato i tubi lungo il segno con un foglio di carta. L'ho avvolto attorno al tubo, ho collegato i bordi della carta e ho incollato questi bordi con del nastro adesivo, l'ho tagliato con le orecchie, ha un regolatore di velocità su di esso e non ho dovuto tagliare la plastica con un coltello da ufficio.

Dato che i tubi erano rivolti, ho deciso di restituire gli smussi, che saranno necessari in modo che in futuro sia possibile saldare il fondo.

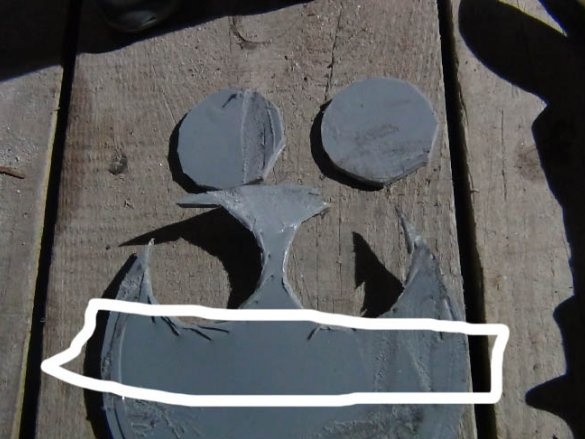

La plastica per il fondo del tubo è stata tagliata dagli stessi tappi solo per il 110 ° tubo.

Da qualche parte avevo pezzi della stessa plastica, ma ero troppo pigro per cercarli, quindi ho deciso di acquistare queste spine. Per ottenere una plastica piatta per il fondo da loro, ho tagliato un anello da queste copertine.

Gli anelli rimanenti saranno ancora necessari, li uso come barre saldanti, dopo averli precedentemente tagliati a una larghezza di 3-4 mm con le forbici metalliche.

Non volendo passare il tempo a segnare con un pennarello, posiziona i tubi di taglio sulla plastica e graffia la circonferenza dei contorni con un punteruolo. Quindi ritagliare con le forbici per metallo. Di conseguenza, due fondi, resta da saldarli.

Quando si utilizza una stazione di saldatura, ad es. saldare con un'asta, punte appuntite con un normale saldatore lungo il fondo e il tubo, questi punti manterranno il fondo in posizione e non consentiranno alle ali di muoversi quando si saldano con un'asta di plastica.

Si è rivelato molto personale, levigare i bordi grezzi con un normale saldatore. Quasi vendibile.

Quasi tutto, ma rimane per i piccoli: la copertina

Le sporgenze sui tappi non ti permetteranno di mettere i tubi come previsto. Dovremo tagliarli da un lato e anche tagliare lo smusso. Questo lavoro faciliterà la loro saldatura in futuro.

La decisione di tagliare è così condizionata dal fatto che è meglio tagliare le nervature e i tubi uno vicino all'altro piuttosto che lasciare tutto così com'è e catturare il millimetro tra i tubi. Ma le dimensioni del tubo sono limitate dalle dimensioni della parete dell'involucro di stagno della saldatura.

Tra loro sono stati saldati da pezzi rimasti dopo aver tagliato il fondo. Il taglio non è più adatto, ma solo per tale lavoro.

In modo che il coperchio non si rompesse nel punto di saldatura in cui si trovavano le nervature, ho deciso di saldarlo anche sui lati. Più forte sarà il coperchio, più durerà e un'ulteriore idea richiede che sia così saldato altrimenti si romperà.

La produzione di questi tubi avviene mediante stampaggio, se non sbaglio con il nome del processo.

Le prolunghe del tubo, all'interno di esse sono tenute in gomma, hanno una forma irregolare. Dovrà essere macinato, altrimenti la copertina fabbricata non sarà indossata sulla campana e dovrai rifare una cosa.

Dopo questo lavoro, procediamo alla fusione di due tubi in un tubo.

Prima di saldare i tubi insieme, è necessario metterli sul coperchio e fissarli con del nastro, questo non permetterà ai tubi di muoversi l'uno rispetto all'altro durante il processo di saldatura.

Mentre lavoriamo con la plastica, ci sono molti scarti, ma per non buttare via il materiale, infatti, lo mettiamo in affari, tagliamo questi scarti in pezzi e li mettiamo sul contatto delle prese, e poiché non c'era motivo di saldare la stazione in questo posto (solo 1-1 , 5 cm) saldato con un saldatore. In fondo ha fatto lo stesso.

Ho dovuto pensare alla cerniera del coperchio, c'erano fatti che non dovevano aprirsi in una direzione, altrimenti non sarebbe conveniente per lei usare (sarà chiaro più tardi perché). Per attaccarlo a una molla, un pezzo di stoffa o una parte girevole non sarebbe esteticamente piacevole, quindi ho deciso di utilizzare un pezzo di corda in polipropilene. Su questo cavo, il coperchio può aprirsi e scorrere in qualsiasi direzione, questa idea si è rivelata a proposito, il coperchio può essere aperto e riempito per il contenitore con i resti degli elettrodi, ho chiamato questo contenitore un "posacenere" (il nome più logico), e si troverà proprio sotto il tubo .

Fino a quando non ho rimosso il nastro, ho segnato i punti di foratura per rivetti 3,2x6 mm.

Dopo la rasatura con un coltello, le estremità arricciate del cavo sono state trattate con un saldatore. Quindi, per installare il rivetto, lo trafisse con un punteruolo e lo tirò. Prima di installare i rivetti in plastica, è meglio posizionare la rondella sul lato posteriore, vale la pena farlo, perché i rivetti sono rivetti e durante l'installazione possono rompere la plastica.

Il coperchio non sarà un coperchio se si blocca.

Era necessario trovare una serratura, ma semplice, senza chiave. Per comodità, è meglio consentire l'apertura con un dito.

Realizzato un semplice blocco della piastra.

Il piatto è stato ritagliato di circa 6 cm, è stato realizzato appositamente per questa lunghezza in modo che ci fosse un posto per fare leva con un dito aperto e appoggiarlo contro il bordo (vedi foto).

Per evitare che si spezzasse durante i primi test, è stato saldato lungo il bordo e sui lati, dopo una tale saldatura ha iniziato a funzionare come una molla.

Invece di un anello, questo non è un lucchetto, reso una piccola sporgenza simile a una pinna di squalo. Per farlo, è necessario perforare la piastra nel tubo, impostare la direzione. Se questa "pinna" viene saldata alla superficie, si romperà e, se viene inserita nel foro e sciolta dall'interno, sarà meglio attaccarla, l'ho fatto.

Il piatto per l'aletta è stato tagliato lungo 1 cm.

Tuttavia, è scomparso dall'esterno.

Ora diamo alla "pinna" la sua forma, la saldiamo con un saldatore e levigiamo il bordo fuso. Smussatura verso il coperchio, ora tutto funziona come un chiavistello. Ma ai lati di questo ugello ho dovuto modificare il file in modo che la piastra fosse montata senza problemi.

Passaggio 3: collegamento del tubo.

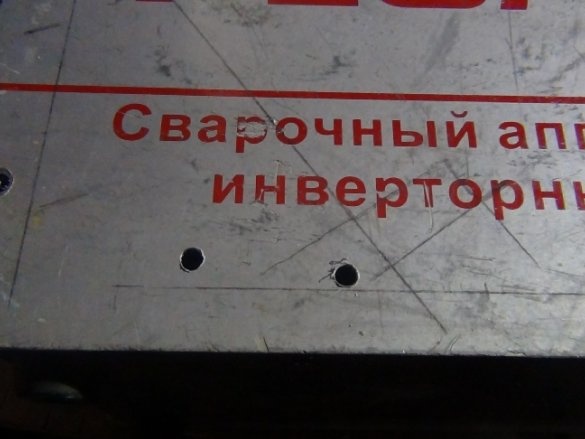

Prima di perforare, è necessario rimuovere l'involucro in modo che i chip non penetrino nei circuiti e nei contatti.

In un caso estremo, puoi svitare il muro e metterlo sotto di esso o cartone o carta spessa, come ho fatto io.

Ho attraversato molti montaggi nella mia testa, ma ho deciso di fermarmi su ciò che descriverò ulteriormente.

Il fissaggio non era richiesto molto grande per non interferire con la rimozione del tubo, perché Non lavoro sempre in altezza e non è necessario mantenere costantemente il tubo sul corpo del dispositivo.

Di conseguenza, l'ulteriore decisione si è rivelata l'argomento, ad es. più adatto.

Il principio del fissaggio come valvola o bullone.

Ho ritagliato tutti gli elementi dalle 110 prese.

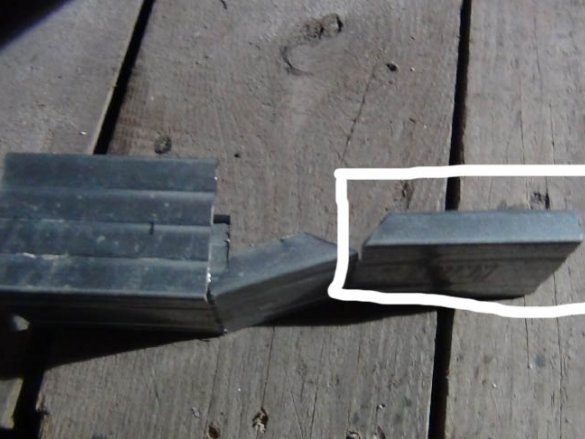

Il supporto è progettato come una tasca. Per fare questo, è necessario tagliare due parti identiche per un attacco, in uno di essi verrà tagliato un quarto in cui verrà inserito il bullone a barra. Quello in cui verrà tagliata la parte sarà adiacente al corpo. Tali parti avranno bisogno di 4 pezzi.

Affinché il catenaccio si adatti perfettamente al chiavistello, è necessario creare uno spazio di 1 mm tra le parti. Quando si segava l'anello dalla presa 110, c'erano delle sporgenze, erano utili.

Ho collegato le due parti del supporto e ho semplicemente saldato lungo il bordo con un normale saldatore. Di conseguenza, abbiamo un supporto per il fondo del tubo. Ha realizzato tutte le parti in modo simile (foto sotto).

Il bordo tagliato è ottenuto con un angolo di 90 gradi, poggerà contro i supporti stessi, dove lo stesso taglio. Per evitare ciò, la smerigliatrice taglia lo smusso (angolo arbitrario).

Di conseguenza, questa decisione faciliterà la rimozione e la reinstallazione del tubo.

Zasov fatto di piatti dal 110 ° troncone. Queste barre dei bulloni saranno saldate ai tubi del tubo. A causa di tali blocchi, il tubo si terrà saldamente al rivestimento della saldatura.

Ho tagliato gli smussi con la smerigliatrice e anche sui supporti stessi, nel processo ho testato questo blocco e assicurato che gli smussi dovessero essere sia sul supporto che sui bulloni.

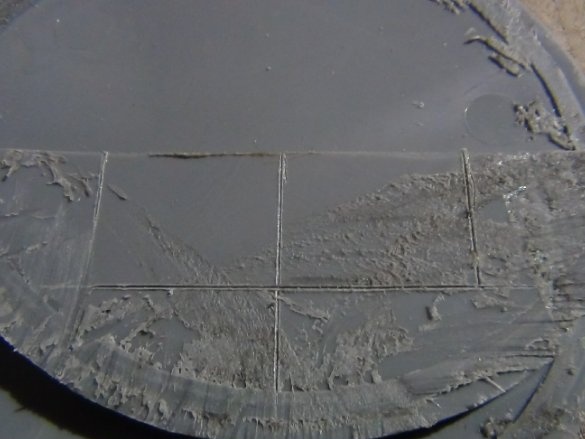

Man mano che vengono realizzati tutti gli smussi, è necessario saldare i bordi dei tubi e iniziare a praticare fori per i rivetti sul corpo stesso.

Ma non è così semplice! Prima di perforare, assicurarsi che i rivetti installati non interferiscano con l'installazione dell'involucro nel punto sul corpo principale in cui si trova l'interno del dispositivo. L'involucro è fissato con normali viti a un telaio metallico. Manca questo momento non importante, dovrai praticare dei buchi.

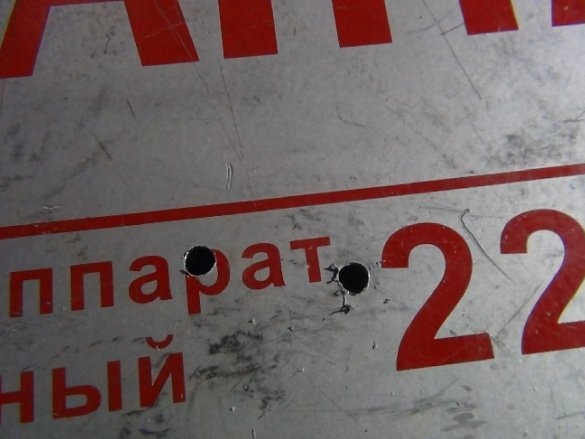

Misurò 5 mm dai fori di montaggio al centro dell'aereo e tracciò una linea che delimita il bordo dei rivetti con una matita.

Come tutti contrassegnati, puoi finire i catenacci.

In via preliminare, dopo aver posizionato gli elementi di fissaggio e le finiture con il tubo sull'alloggiamento, ha iniziato a spostare da un lato all'altro tutti i dettagli per determinare la posizione. Non appena ho deciso la situazione sui tubi, ho notato i punti in cui le strisce verranno saldate. Il tubo è ottenuto con un angolo rispetto al fondo dell'intera saldatura.

Ho saldato i bulloni con una stazione di saldatura lungo la presa e nella parte inferiore vicino al fondo con un'asta e gli scarti da quegli scarti della spina.

Prima di perforare, quando il posto è già stato determinato con precisione, senza segnare con un pennarello, lo ha reso più semplice, premendolo saldamente con la mano sul corpo e forato entrambi i dispositivi di fissaggio e l'involucro con un cacciavite. Impostare i rivetti 4x10 mm di spessore e lunghezza il più ottimale.

Dopo aver completato questo lavoro, l'ho provato sollevando solo il tubo, niente di rotto, tutto è ben stretto. Non puoi aver paura che se qualcosa potrebbe cadere nel processo.

Passaggio 4: capacità per i residui di elettrodi.

Ho deciso di creare un contenitore per i resti degli elettrodi a causa dei piccoli scarti che rimangono.

Lavorava in quota, cucinava gli archi in un capannone di metallo e gettava il resto sotto i suoi piedi. Scendendo la scala per la successiva serie di elettrodi, calpestò un tale scivolone, infilò la suola dei miei berretti da lavoro e mi ferì leggermente la gamba, non molto, ma la sensazione non era piacevole.

Chiamò questa capacità un "posacenere", perché gli stessi piccoli "mozziconi di sigaretta" degli elettrodi rimangono come quelli delle sigarette, il che significa che non puoi immaginare un nome migliore.

La fattoria ha un sacco di scarti dai profili del muro a secco, passo a mano rottami metallici e appena in vista c'era un pezzo dal profilo di divisione 50 mm per 50 mm. Da esso ho deciso di fare.

Le dimensioni sono venute fuori 7x5x5 cm, dove 7 cm è l'altezza.

Il pezzo stesso era lungo circa 50 cm e avevo bisogno solo di 17 cm.

La scatola era la più semplice. Ho tagliato l'eccesso e mi sono piegato attraverso le fessure nella scatola, proprio come dentro origami.

Come ripararlo sul saldatore, infatti, conosci già la risposta! Come per il tubo. Ho bisogno che anche questi fissaggi non si notino se il posacenere viene rimosso come non necessario.

Parti del profilo erano piegate con un martello sull'incudine su un piano con la parte posteriore del retro della scatola, formando due orecchie, come un bullone a barra.

La scatola stessa è stata montata su rivetti 3,2 per 6 mm.

Come ho scritto sopra, questa scatola sarà sotto il tubo, ma la vite della custodia ha impedito l'installazione di elementi di fissaggio, quindi ho dovuto tagliare le orecchie in modo che aderiscano alla vite stessa, i resti degli elettrodi non pesano 10 kg, quindi tali orecchie saranno normali, come si suol dire.

Qui ho deciso di realizzare la parte inferiore non con la plastica, ma con due rondelle sotto una rivettatura.

Ha perforato oltre che per il tubo, premendolo saldamente con la mano. Supporti installati su rivetti 3.2x10 mm.

Passaggio 5: attacco per il martello.

Come ha scritto all'inizio, il martello (è apparso sicuramente più tardi) e tutti i tipi di oggetti che ha usato per eliminare le scorie sono stati costantemente persi e i luoghi in cui sono stati persi sono stati dimenticati ...

Ho anche deciso di realizzare un supporto per il martello, da quando l'ho realizzato, e si è rivelato abbastanza funzionale negli affari.

Fare una chiusura del genere come nella descrizione precedente non aveva senso. Qui ho iniziato a puzzle come e dove determinarlo ...

Molte idee balenarono come un vento nella mia testa e decisero di fare una cavalcata insolita.

Un anello inutilizzato da un grosso stub entrò in affari.

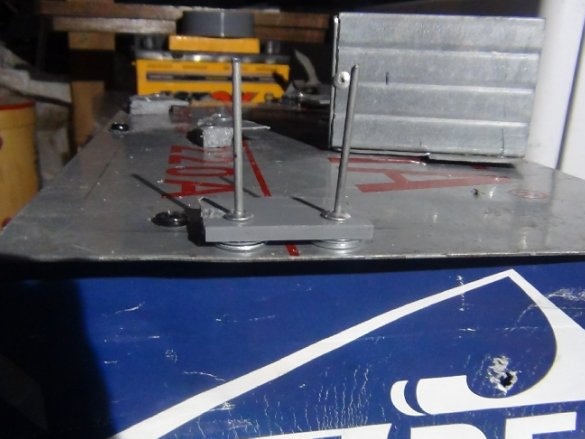

Nella prima foto potresti già vedere questa performance della montatura.

Ulteriore descrizione.

Torcendo il bordo nelle mani e il martello ha deciso su questo modulo (vedi foto).

Poiché il martello non entrerà direttamente dal centro, ma come se lungo una tangente spostata, è necessario praticare fori ovali.

Dopo aver determinato l'altezza dell'arco rispetto al sito del futuro fissaggio, ho fatto dei segni in cui perforerò con un trapano metallico da 4 mm e quindi con un trapano da 16 mm, il diametro della maniglia del martello è composto da 16 aste.

Per ottenere un foro ovale, devi prima praticare un perpendicolare al cerchio, mi confondo su come descriverlo correttamente, quindi ruotarlo sul lato di un altro foro, di conseguenza, la lunghezza del trapano ha permesso di fare un foro passante, nella direzione dell'ingresso del martello e sul piano della piastra otteniamo un foro ovale (vedi foto). Successivamente, questo supporto si è rivelato il migliore e non è stato necessario creare un fermo per martello aggiuntivo in modo che non cadesse.

La piastra di montaggio per l'ultimo fissaggio è stata ritagliata dai resti del moncone; si adattava anche alla larghezza e alla lunghezza.

Resta da saldare l'arco alla plastica, quindi ho quasi esaurito i resti di plastica non necessari. Non aveva senso una stazione di saldatura, la rendeva un normale saldatore.

Ho determinato il posto per questo fissaggio sulla saldatura dall'alto, ho fatto uno spostamento in avanti in modo che la cintura che si trova sulla spalla in una posizione tesa non interferisca con l'uscita del martello.

Rivettato su rivetti 3.2 per 10 mm.

Il processo di perforazione, nonché in casi precedenti, fortemente pressato e forato.

Dallo stesso martello, qui già esperto, si è rivelato non un gancio cattivo per trasportare un casco (vedi foto).

Quando ti dirigi verso il luogo di lavoro, le tue mani sono libere di materiale o qualcos'altro ...

Se hai domande, ti preghiamo di contattare, risponderò :)