Forse alcuni di voi hanno usato tubi acrilici trasparenti di grande diametro per i vostri prodotti fatti in casa.

In questo articolo, l'autore del canale YouTube Oleg Pevtsov ti spiegherà come realizzarli da una resina epossidica bicomponente.

Questa tecnica sarà molto utile per molti maestri e abbastanza semplice da implementare.

Materiali.

- compensato di lamiera

- Sigillante siliconico

- Viti per legno

- Tubo in PVC

- Iniezione di resina epossidica bicomponente Artline Crystal Epoxy

- Cera di separazione

- Seconda colla bicomponente

- Scotch, stracci.

strumenti, usato dall'autore.

- Tornio

— cacciavite, punte da trapano

— Termometro digitale a infrarossi

— Calibro elettronico

- Riscaldatori a infrarossi

- Camera a vuoto

- Bilancia

- Coltello, livello.

Processo di fabbricazione.

Quindi, nella sua pratica, Oleg usa molto spesso tali cilindri per la fabbricazione di lampade. Tali cilindri sono anche incollati all'esterno con una sottile impiallacciatura di legno e si ottengono bellissimi paralumi.

Naturalmente, un tubo acrilico simile può essere acquistato sia nel negozio che su Internet. Tuttavia, il costo di un tale tubo con un diametro di 120 mm e una lunghezza di 2 metri è di circa 8000 rubli.

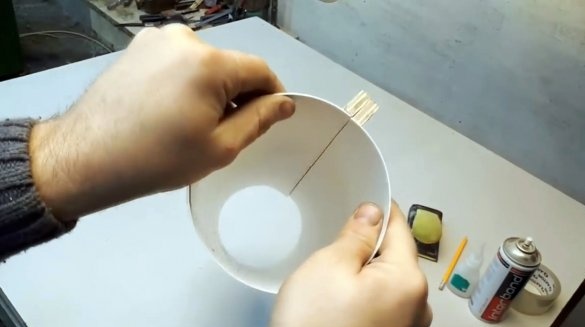

Prima di tutto, Oleg inizia a produrre una forma cilindrica. Incolla una striscia di compensato lungo il diametro esterno del tubo in PVC. Si fissa con una seconda colla bicomponente.

Per evitare che la striscia successiva si attacchi alla prima, una striscia di nastro adesivo viene incollata su un lato di essa.

Quindi la seconda striscia viene incollata accanto alla prima. Entrambe le cuciture dovrebbero essere il più strette possibile. Dopo che la colla si indurisce, una striscia di nastro adesivo viene rimossa dallo spazio.

I fori per le viti di connessione sono praticati nelle stecche.

Un coltello affilato fa un taglio nel tubo, tra le due stecche.

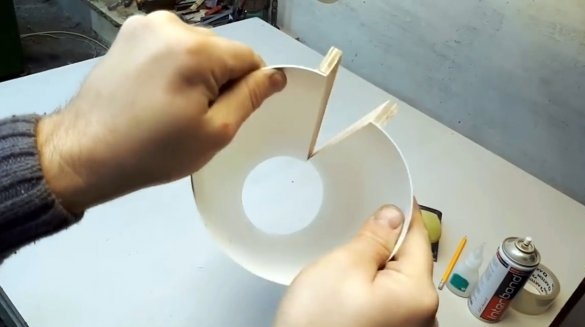

Lo stampo è pronto, ma l'epossidico è molto fluido, in modo che non fuoriesca dallo spazio, Oleg sigilla la connessione con un sigillante siliconico convenzionale e stringe le strisce insieme con viti e dadi.

Il silicone in eccesso deve essere rimosso immediatamente con uno straccio, quindi applicare un sottile strato di cera di separazione sull'intera superficie interna.

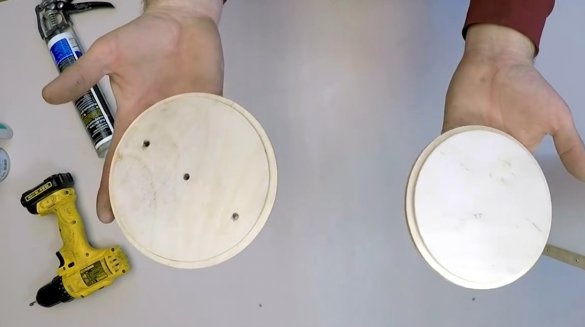

Come copertine, ha lavorato due di questi dischi in compensato.In assenza di un tornio, è possibile utilizzare tappi standard per questo tubo, tagliando parzialmente le gonne. La superficie interna delle copertine è sigillata con un normale nastro trasparente e trattata con un separatore. Successivamente, da un lato strutture Si attacca al silicone.

Quindi, Oleg ha calcolato le quantità richieste di resina e indurente per ottenere spessori delle pareti dell'ordine di 3 mm. Le resine avranno bisogno di 340 ge un indurente 170 g. Quindi miscelare accuratamente i componenti. Nella sua pratica, l'autore utilizza epossidico bicomponente per stampaggio ad iniezione epossidica Artline Crystal.

In questa fase, puoi aggiungere eventuali coloranti adatti alla miscela e ottenere un tubo della tonalità o del colore desiderato.

Tuttavia, nella massa della resina si formano sempre piccole bolle e la soluzione appare torbida. Per eliminarli, il master posiziona il contenitore in una camera a vuoto ed esegue il degasaggio.

Dopo il degasaggio, il liquido appare limpido come l'acqua.

Ora puoi riempire la resina all'interno del dispositivo e chiudere il secondo coperchio, senza dimenticare il silicone.

La capacità è installata su un tornio e si accende a 800 rpm. Pertanto, tutta la resina si diffonde sulle pareti e si solidifica sotto forma di un cilindro. L'autore osserva inoltre che non è necessario un tornio. È possibile creare un piccolo dispositivo basato su un trapano.

Per accelerare il processo di polimerizzazione della resina, Oleg ha installato due riscaldatori a infrarossi attorno al serbatoio. Ciò è necessario anche per il fatto che fa molto freddo nel suo laboratorio. E ogni aumento di 10 gradi accelera il processo di circa due volte. Inoltre, vicino al riscaldatore viene installato un misurino con resina residua, che svolgerà il ruolo di campione di controllo.

Di conseguenza, dopo qualche tempo, la temperatura ha raggiunto i 55 gradi e ha smesso di salire sopra. Tuttavia, il serbatoio si raffredda molto bene durante la rotazione. È consentito riscaldare la resina a 60 gradi al massimo.

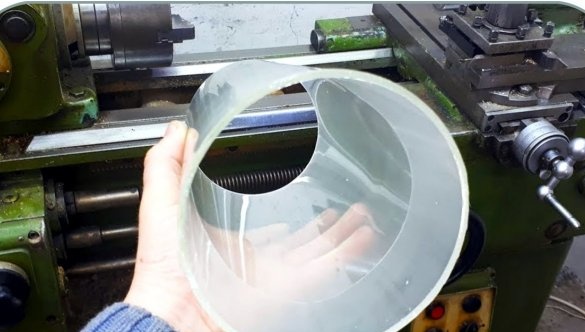

Pertanto, sono trascorse 6 ore di rotazione continua e il modulo può essere smontato.

Viene rimosso anche il coperchio inferiore.

Usando lo scalpello, le due lamelle vengono scollegate in modo ordinato e il prodotto finito può essere rimosso.

Oleg indovinò quasi perfettamente la quantità richiesta di resina e ottenne pareti di spessore 2,9 mm.

Il processo di polimerizzazione non è stato ancora completato e il pezzo in lavorazione è sufficientemente in plastica. Se lo stringi e lo rilasci, ripristinerà la forma. Forse in questa fase un leggero cambiamento di forma fissando il pezzo in lavorazione, ad esempio, con morsetti. Dopo 48 ore, l'epossidica acquisirà la sua forza finale e diventerà molto dura.

È desiderabile pulire immediatamente la forma di silicone e resina e può essere riutilizzato.

Ecco una così grande pipa rivelata dal maestro. Dopo l'indurimento completo, sarà possibile macinare ulteriormente la superficie esterna con carta vetrata, quindi lucidarla. All'interno, è già lucido. A proposito, non ci sono bolle o irregolarità nello strato epossidico. È rimasta solo una piccola traccia alla giunzione dello stampo, che può essere facilmente rimossa mediante macinazione.

Ringrazio Oleg per la semplice tecnica di realizzazione di tubi epossidici! Sperimenta, aggiungi coloranti, vari riempitivi sotto forma di scintillii alla resina e avrai successo! E non ci sono idee su dove utilizzare un prodotto del genere: un carrello e un carrello di piccole dimensioni.

Se hai interessanti prodotti fatti in casa, condividili su questo sito. Qui otterrai un vero premio, non un "mucchio di cose verdi" nel forum di intrattenimento.

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.