Naturalmente, il riscaldamento con una stufa a legna presenta numerosi svantaggi. Queste sono condizioni igieniche basse associate allo spostamento della legna da ardere nella stanza (immondizia inevitabile), al loro riscaldamento (i migliori risultati dell'incendio si ottengono se la legna da ardere viene mantenuta nella stanza per almeno 2 ore), gli sforzi per trasportare il combustibile. Requisiti specifici per una stanza riscaldata - una casa, dovrebbe essere costruita letteralmente intorno al forno, con un minimo di partizioni che impediscono la circolazione dell'aria. Ciò è particolarmente importante nelle aree settentrionali con inverni rigidi e lunghi.

Tuttavia, non esiste alternativa economica economica al riscaldamento delle stufe nella zona boschiva. Inoltre, i moderni design dei forni in laterizio ad alta intensità di calore presentano un alto livello di ingegneria del calore e indicatori di prestazione, lunga durata, configurazione conveniente e forniscono un riscaldamento più basso. Ciò consente di ottenere condizioni confortevoli in inverno con risorse minime. La stufa, a differenza delle caldaie, è non volatile (elettricità inaffidabile del villaggio) e può essere congelata per un po '(lunghe partenze). Le stufe a legna (mattoni) sensibili al calore sono spesso utilizzate per il riscaldamento di locali residenziali e di servizio in aree rurali e cottage estivi della zona forestale.

Di recente, c'è stato un crescente interesse per le fonti energetiche rinnovabili, per uno stile di vita ecologico e rispettoso della natura. In parte, questa è una reazione, una contrazione alla frenetica cultura urbana dei consumatori, con i suoi valori imposti che non rendono felice un individuo e una consapevolezza parzialmente - latente (si spera) delle deplorevoli prospettive dell'umanità allo stesso tempo. Il legno come combustibile - si inserisce perfettamente in un tale nuovo il modello comportamento. In alcuni paesi, l'interesse per il riscaldamento a stufa a legna ha iniziato a essere mantenuto e stimolato a livello statale. Pertanto, vale la pena cercare modi per migliorare le caratteristiche dei forni e la loro convenienza. Questo è pertinente e promettente.

Chiunque, a prescindere dall'esperienza acquisita dal radiocomando, non è sufficiente assemblare il dispositivo necessario, ad esempio un generatore di misura, e ottenere prestazioni soddisfacenti. Per l'uso quotidiano, è necessario dotare il dispositivo di un comodo alloggiamento, connettori, un pannello frontale comprensibile, bilance, noni, attenuatori, ecc. Una situazione simile è nel settore delle fornaci. Gli ospiti che entrano nella nostra casa alla vista di stufa spesso, soprattutto, venivano toccati dai suoi comodi scaffali. In alcuni casi, anche il camino incorporato era meno impressionante. Inoltre, se sono necessarie conoscenze e pratiche altamente specializzate per la posa di una fornace, allora per molte "cose" ordinarie, le competenze tecniche e costruttive medie sono abbastanza.

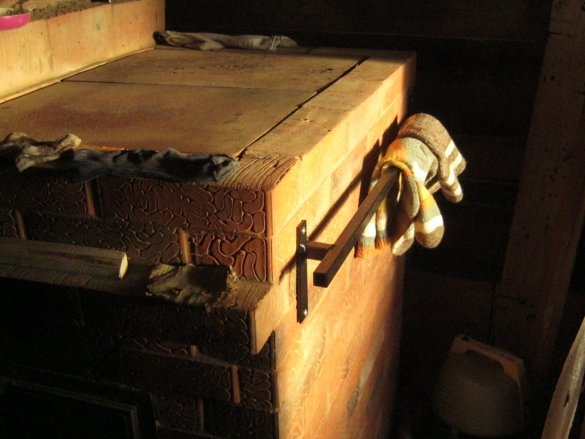

Qui mi vanto di un semplice fornello per asciugare guanti bagnati di cappelli e calze. Il suo design è molto semplice, i prodotti in metallo standard vengono utilizzati come spazi vuoti. Il fissaggio sulla muratura della fornace avviene in modo simile a quello delle pareti in calcestruzzo, senza la necessità di cablare alcuna parte nella muratura della fornace. L'unica cosa è che è stata utilizzata la saldatura, ma puoi provare a collegare le parti con viti o rivetti.

Cosa era necessario per il lavoro.

Un set di strumenti da banco, uno strumento di marcatura, una smerigliatrice angolare piccola, occhiali e cuffie. Qualcosa da perforare: una macchina, un trapano o un cacciavite. Piccolo inverter per saldatura con accessori. Una buona prolunga è stata utile. LMB, pennello, stracci, stoviglie. Punta o trapano in metallo duro di piccolo diametro. Viti autofilettanti per fogli (a testa piatta).

Quindi, cominciamo.

La raffinatezza è stata stufa a legna in imperioso. Il numero di piccoli aggeggi che richiedono un'asciugatura periodica è aumentato, lo spazio sul bordo del mattone della lastra è diventato scarso. Avendo scelto un posto comodo sul lato del piatto, ho deciso le dimensioni: la lunghezza dell'asta. Ho scelto la lunghezza delle staffe di sospensione in modo che i fori di montaggio sui bordi cadano nel mezzo dei mattoni.

Ho raccolto spazi vuoti adatti nelle ghiandole. Si è scoperto - un'asta e due rack da un tubo quadrato 20x20mm, due staffe da pezzi di una striscia larga 30 mm.

Contrassegnati gli spazi vuoti, tagliati con una smerigliatrice angolare a disco abrasivo sottile. Un dispositivo come una sega a pendolo sarebbe appropriato qui. Per un taglio più perpendicolare di un tubo quadrato, ho segnato ogni sfaccettatura con un quadrato di falegname e una matita. Taglia allo stesso modo. Ogni faccia a sua volta. Per lungo tempo, la rugosità del bordo è leggermente ridotta.

Smussare i bordi taglienti dei pezzi sull'affilatrice. Negli spazi vuoti delle staffe, ho segnato, avvitato e praticato fori per viti autofilettanti, ho praticato i fori con un trapano di grande diametro.

Ho iniziato a montare il bar. Come base per l'assemblaggio, ho usato una tavola non molto preziosa ma uniforme di lunghezza sufficiente. Su di esso, puoi eseguire l'assemblaggio del pezzo di ferro sull'impugnatura e una saldatura accurata, farlo sul peso. Certo, un tavolo di saldatura e alcuni specializzati strutture per saldatura, ad esempio, angoli magnetici.

Non sono un buon saldatore, lo faccio solo di tanto in tanto. Per me, la posizione comoda delle parti da saldare è molto importante.

La pratica della saldatura di parti a parete sottile ha dimostrato che un metodo conveniente, sufficientemente di alta qualità e sicuro nel senso di bruciatura è la saldatura da sinistra a destra con un elettrodo fortemente inclinato, quasi adagiato. Gli elettrodi sono OK-46, chiaramente sottili - ø2mm, la polarità è invertita. Corrente di saldatura 45A. Nella normale posizione perpendicolare dell'elettrodo, fece un arco e con un movimento circolare sciolse la "piscina di saldatura" all'inizio della cucitura, quindi posò l'elettrodo quasi in orizzontale e guidò la cucitura con piccoli movimenti circolari. In questo caso, l'arco non premeva principalmente sulla sottile parete riscaldata del tubo, ma sulla faccia finale della saldatura formata. Lo strato di rivestimento dell'elettrodo non ha permesso alla punta dell'elettrodo di toccare il metallo e di attaccarsi a una bassa corrente di saldatura. Per la maggior parte, durante la saldatura di un tale tubo, le cuciture erano di qualità soddisfacente e i fori dovevano essere fusi non molto spesso.

I rack corti sono saldati alle strisce della staffa. Dopo aver raffreddato le parti saldate, ho assemblato tutte le parti dell'asta. Ho usato di nuovo la tavola in modo che le mie staffe si adattassero in modo uniforme e abbastanza uniforme contro la muratura liscia.

Ho attaccato una lunga trave trasversale alla muratura della lastra nel luogo di installazione, ho trovato i punti adatti per le staffe, in modo tale che le viti non cadessero nei giunti di argilla, colpendo finemente il tubo. Ho attaccato le staffe saldate alla superficie piallata della tavola come se fosse una muratura. La distanza tra le staffe è secondo i segni sul tubo lungo.Le staffe allineate e perpendicolari al bordo della tavola, fissavano le ghiandole nella posizione trovata. Mise la pipa, fece diverse punte, provò il pezzo di ferro assemblato sul muro della fornace. Bollito le cuciture.

Dopo il raffreddamento, il pezzo di ferro ha strappato le scorie rimanenti dalle cuciture, pulito diverse goffe con uno spesso disco abrasivo.

Ho dipinto un pezzo di ferro. Ho usato uno smalto siliconico organico resistente al calore come la marca di vernice KO, nera. 3 strati. Sebbene la temperatura nel punto di avvitamento non superi i 50 ° C (il focolare della piastra è rivestito con un piatto di mattoni chamotte) e puoi applicare vernice su metallo di qualsiasi tipo, ad esempio lo stesso smalto PF-115. Il colore nero profondo, tuttavia, è un miracolo che si armonizza bene con il colore rosso dei mattoni di argilla. La resistenza al calore, in generale, è anche logica e appropriata. Comunque, il forno, non khukh-mukhra.

Dopo aver atteso l'asciugatura completa, avvitare il corrimano in posizione. Ho usato la solita tecnica per le superfici in calcestruzzo: ho controllato un foro cieco, inserito un tassello e avvitato una vite. Ha segnato i punti per i fori - ha messo il corrimano in posizione, allineato con i giunti orizzontali più vicini e lungo i bordi della fornace, ha messo segni con matite attraverso i fori. Fori praticati a basse velocità. Lo stesso trapano a percussione funziona bene in modalità perforazione. Mattone rosso forato con un trapano standard. La modalità di scanalatura non deve essere utilizzata: la malta di argilla non è così forte e il mattone viene perforato in modo soddisfacente.

Come tasselli, ho usato l'imballaggio da segmenti di un filo di alluminio non sottile - un nucleo da una linea aerea o un filo con un nucleo mono-pulito privo di isolamento. L'alluminio con un rivestimento di zinco con viti autofilettanti non forma una coppia galvanica e funziona bene con la qualità "alta temperatura" proposta.

Conclusioni.

Come risultato del lavoro svolto, è diventato più comodo usare la stufa. La barra ha una struttura e un supporto semplici. La saldatura di metallo sottile può essere evitata utilizzando una barra liscia rotonda anziché un tubo quadrato.

Babay Mazay, gennaio 2020