Nell'articolo "Installazione di un motore brushless alimentato a batterie" su una perforatrice, abbiamo già incontrato questo maestro pakistano. Come suggerisce il nome, il maestro ha aggiornato la perforatrice installando un altro motore su di essa. Inoltre, il motore proveniva da uno scooter giroscopico e ricava energia dalla batteria.

Questa volta il master rende la perforatrice "da zero". Caratteristica di questa macchina:

-Mobile. La macchina può essere facilmente spostata in un altro posto.

Supporti. La macchina è tenuta da elettromagneti.

-Batteria alimentata.

- Motore elettrico da un hoverboard.

Strumenti e materiali:

-Giroskuter;

- cacciavite;

- Le chiavi sono in metallo;

- Mandrino forante;

-Drel;

-Saldatrice;

-Krepezh;

-Colori;

-USHM;

seeing-;

-Konnektory;

- circuito stampato;

-Computer con software;

-Kusachki;

-Accessori per saldatura;

-Lamiera metallica;

- Morsetti;

-Drilling machine;

-Shlifstanok;

-Metchik;

Tubo -Profilnaya;

-Podshipniki;

-Liscia di alluminio;

-Cerchio metallico;

-Un cacciavite;

-Cavo di rame;

Resina epossidica;

- esagono;

-Piastre di montaggio;

-Pruzhiny;

-elettronico regolatore di velocità;

Batteria al polimero di litio;

-Pereklyuchatel;

Primo passo: smantellare l'Hoverboard

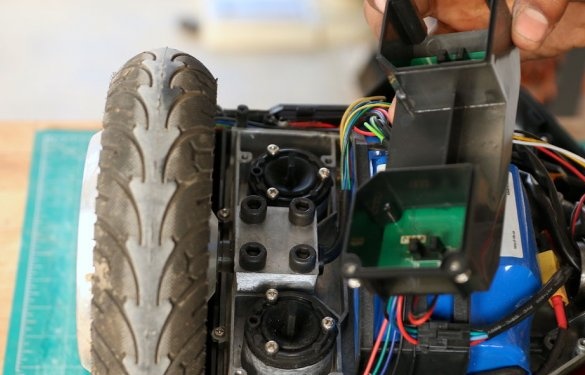

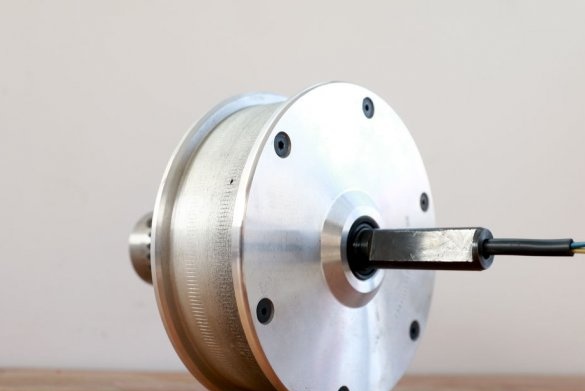

Come motore per la perforatrice, il master utilizzerà un motore brushless brushless. Tali dispositivi con ruote da 6,5 pollici sono prodotti in serie in Cina e, secondo il maestro, nel suo paese non vi è alcun problema a ottenere un dispositivo inattivo. I motori si trovano all'interno delle ruote stesse e hanno una trasmissione diretta, il che significa che non vi è alcuna trasmissione. Questi sono motori brushless e hanno una coppia eccezionale.

In primo luogo, il maestro smantella lo scooter giroscopio e smonta il motore / ruota.

Il mandrino di perforazione è progettato per essere installato direttamente sulla parte anteriore del motore, ma prima di farlo, è necessario smontarlo. Ci sono sei viti sul pannello posteriore, le svitiamo.

Il motore / ruota ha quattro parti: uno statore, un rotore, una piastra e un pneumatico. Lo pneumatico non è necessario e il master lo rimuove.

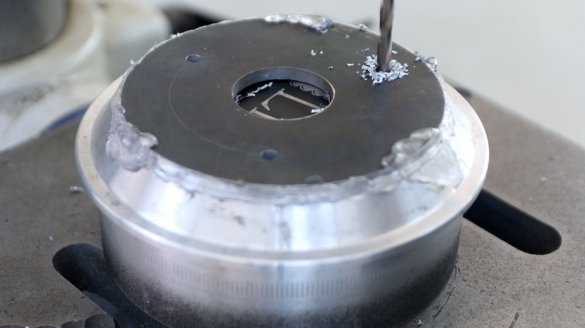

Passaggio 2: installare Drill Chuck

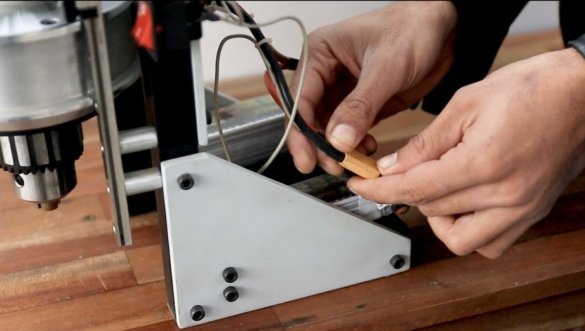

Per fissare la cartuccia al motore, il master utilizza una piastra di metallo ferroso.La piastra è centrata rispetto alla parte anteriore del motore. I fori di montaggio sono praticati nella piastra e nella parte anteriore del motore. Quindi la cartuccia deve essere saldata esattamente al centro della piastra. Macinare il punto di saldatura. Avvitare la piastra con la cartuccia al motore.

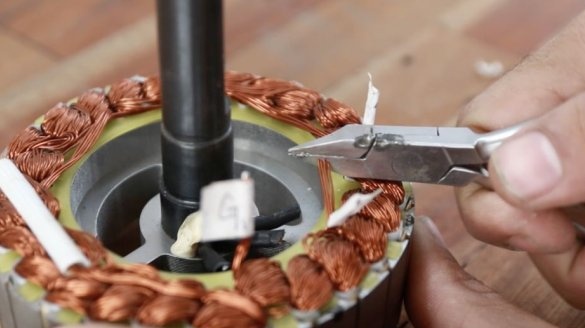

Fase tre: avvolgimento

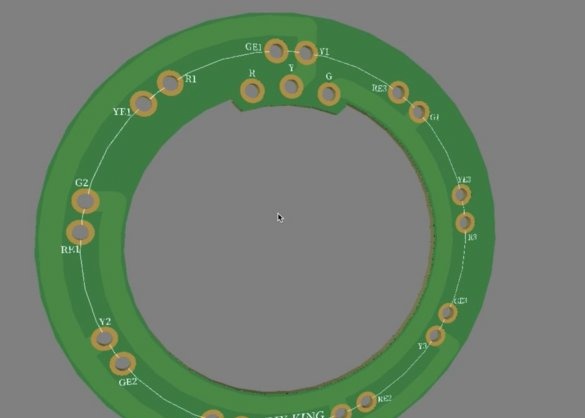

Questo tipo di motore ha 27 bobine. Il motore è trifase, ogni fase ha tre serie di tre bobine. Tutti i gruppi di fasi sono collegati in serie. Per prestazioni ottimali, la procedura guidata ripristinerà la connessione, rendendola parallela.

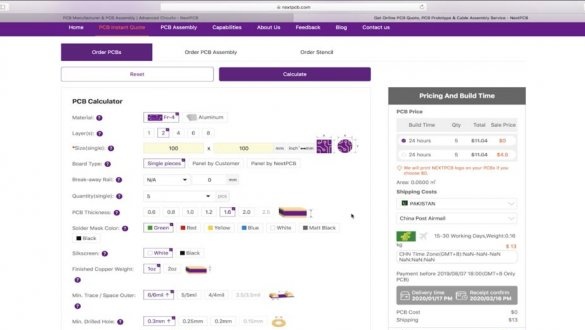

Per semplificare l'installazione, il master ordina i circuiti stampati sul noto sito cinese.

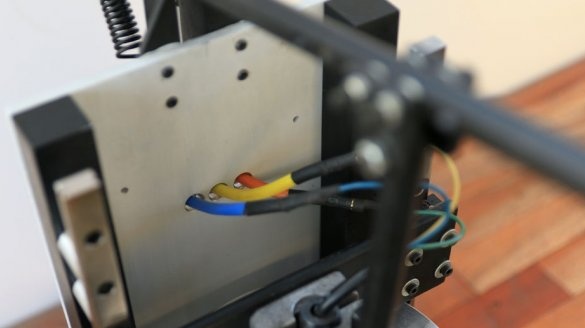

Prima di installare la scheda, è necessario determinare i set relativi a ciascuna fase. Il maestro li ha etichettati con nastri di carta, e i simboli R, Y, G indicano il rosso blu e il verde associati ad ogni fase. Quindi fare uno spuntino sul mix. Strisce il rivestimento sul filo di avvolgimento.

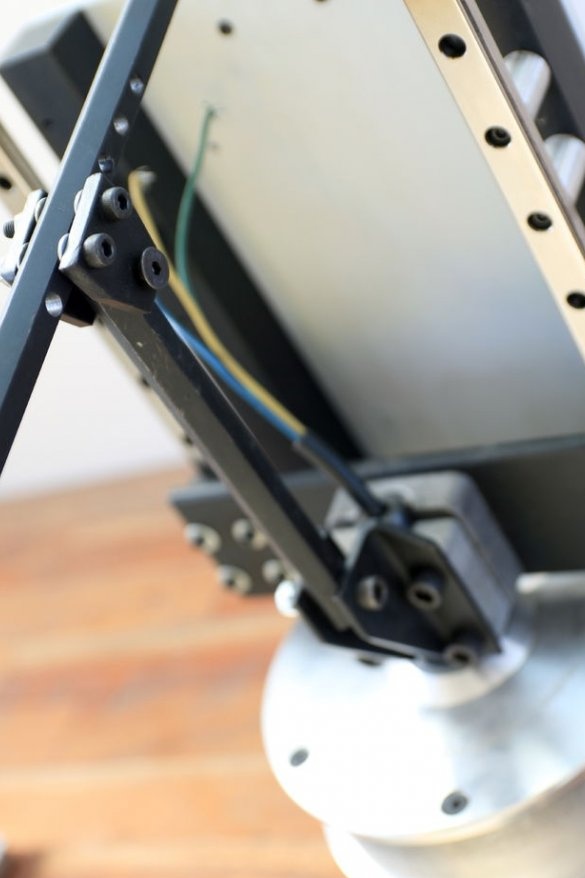

In questa fase, è necessario assicurarsi che il punto iniziale di ciascuna bobina corrisponda al punto iniziale della fase corrispondente, mentre i punti finali di tutti i set appartenenti a ciascuna fase saranno collegati insieme e in corto sul circuito. Il maestro salda i fili al circuito. Il maestro ha portato le estremità delle fasi attraverso un filo attraverso l'albero cavo del motore.

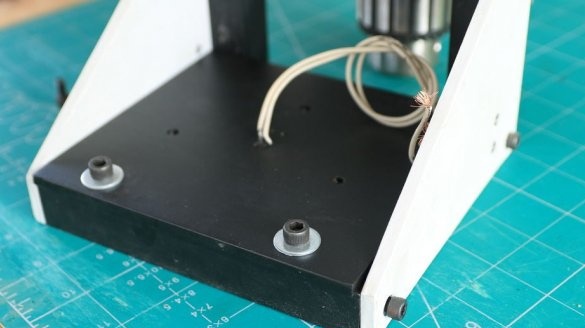

Quarto passaggio: dettagli del telaio della macchina

Per la fabbricazione di una perforatrice, il master utilizza una lamiera con uno spessore di 6 mm. La larghezza del foglio è di 15 cm, e questa è la larghezza del trapano. Per la fabbricazione del pannello frontale, dei lati e della piastra magnetica, il maestro taglia i pezzi.

Per connettere tutti i dettagli, il master usa il 22esimo quadrato.

Esegue i fori di montaggio e tecnologici nei pezzi.

Taglia il filo.

Quarto passaggio: pittura

Tutte le parti metalliche vengono quindi lucidate, lavate e verniciate.

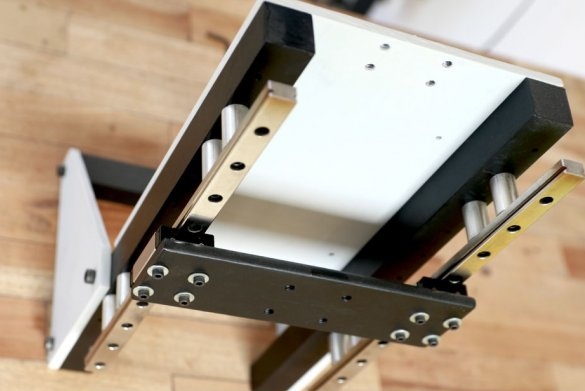

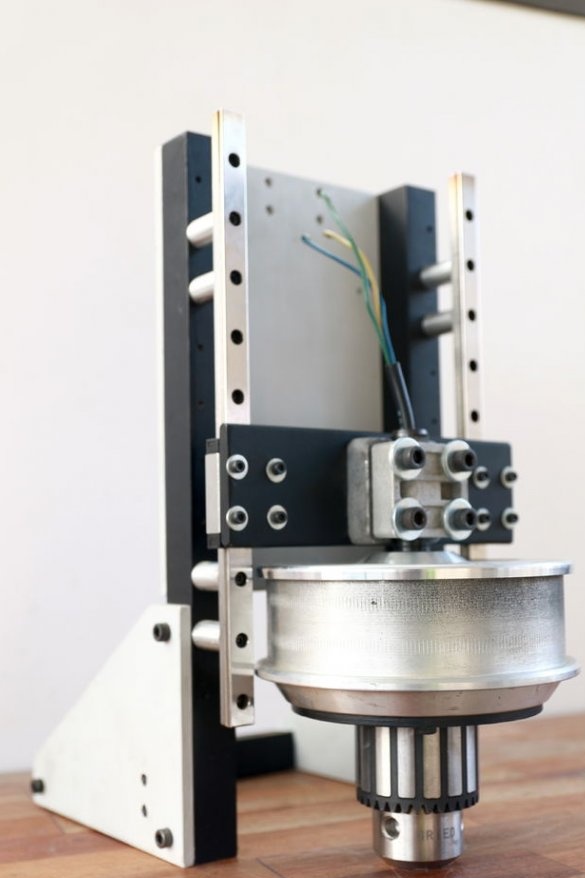

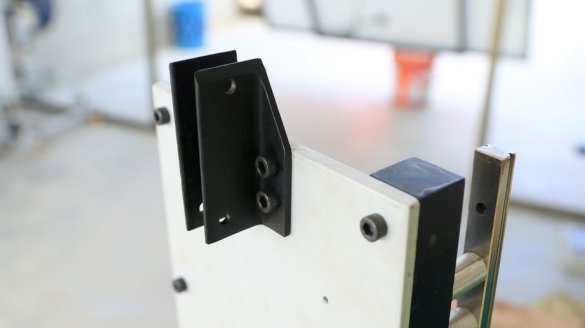

Settimo passo: assemblaggio del telaio

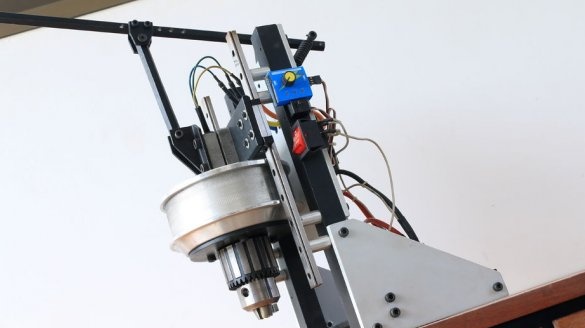

Nel design della macchina, il master utilizza guide e distanziali in alluminio.

Non appena la vernice si è asciugata, il maestro raccoglie il letto usando viti esagonali. Innanzitutto imposta il pannello anteriore in posizione, quindi una piccola barra di metallo. Successivamente, questa barra ospiterà la piastra elettromagnetica.

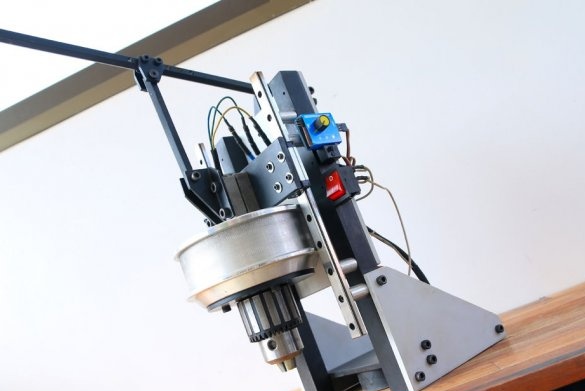

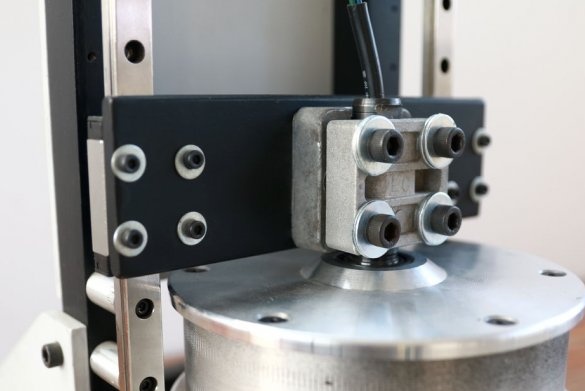

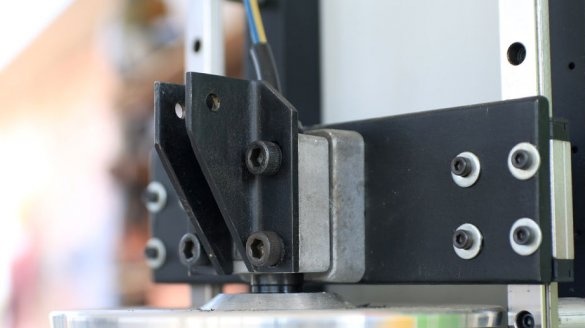

Inoltre, per il movimento verticale del motore, il master utilizza cuscinetti con cuscinetti lineari da 15 mm e una coppia di cuscinetti lineari. Di solito sono utilizzati in macchine industriali pesanti, come CNC e torni, e hanno una buona capacità di carico. Per garantire uno spazio tra la struttura e il tamburo del motore utilizza puntoni in alluminio. Installa anche guide lineari sulla parte superiore delle aste metalliche, installa un cuscinetto lineare e una piastra di montaggio del motore.

Passo otto: elettromagneti

Usando elettromagneti, il trapano verrà tenuto sulla superficie metallica del pezzo o del tavolo. Per la sua fabbricazione, il maestro utilizza una piastra di metallo di 6 mm di spessore e tre aste di metallo tagliate a una lunghezza di 22 mm. È necessario regolare con precisione la lunghezza delle aste (nuclei), è con loro che l'elettromagnete si "attaccherà" al metallo. Il maestro pratica un buco nelle aste e taglia il filo.

Poiché il maestro ha deciso di utilizzare una batteria al litio 6S per questa trapano, ha quasi 22,2 V per far funzionare la bobina. Dopo diversi calcoli, si stabilì su una bobina magnetica con una potenza nominale di circa 100 W (22,2 V e quasi 5 A). Usa 100 grammi di filo di rame smaltato calibro 27 (0,361 mm) su ciascun nucleo per avvolgere la bobina.

Con l'aiuto di un trapano, il maestro avvolge tre bobine.

Per proteggere le bobine dai danni causati dai trucioli metallici che si verificano durante la perforazione, il master imposta una forma attorno alle bobine e le riempie di resina epossidica.

Dopo che la resina si indurisce, la plastica viene rimossa e la piastra viene verniciata.

Ora puoi installare l'elettromagnete sulla macchina.

Tutte e tre le bobine sono collegate in parallelo e insieme consumano circa 5 A a una tensione di 22 V e l'elettromagnete è molto potente. Il master lo ha testato su una piastra metallica da 6 mm e non è stato in grado di spostare il dispositivo né di scollegarlo dalla lamiera quando è stata applicata tensione alle bobine.

Fase nove: assemblaggio e installazione del motore

Il master assembla il motore e lo installa sulla macchina. Il motore si adatta perfettamente al centro delle guide lineari con uno spazio di 2 mm su entrambi i lati.

Passo dieci: penna

Per spostare il motore in verticale, è necessaria una maniglia. Il maestro crea la maniglia da un esagono e lo fissa con l'aiuto di elementi di fissaggio fatti di una piastra di metallo. Per riportare la maniglia e, di conseguenza, il motore nella posizione originale, sono installate due molle.

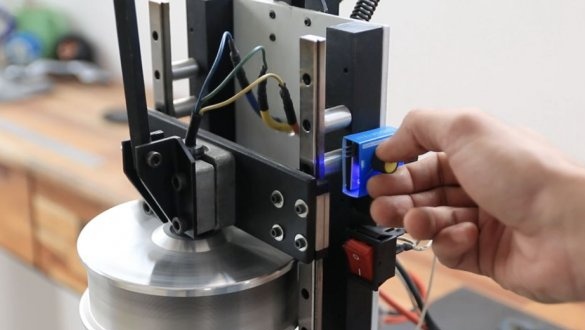

Step Eleven: Elettronica

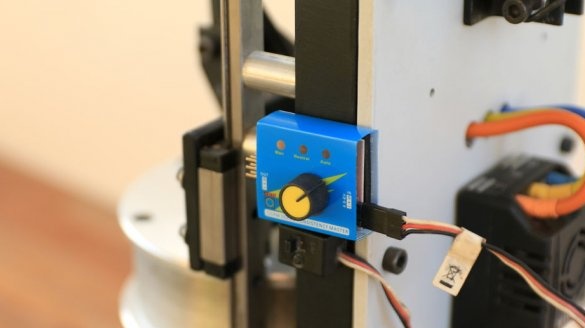

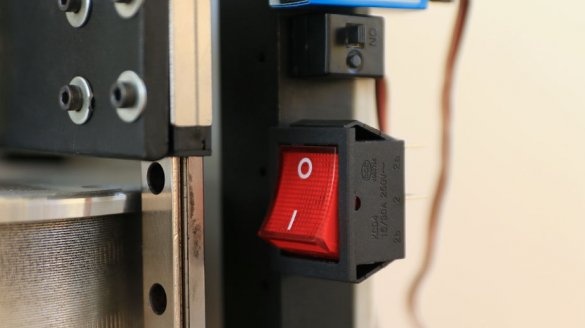

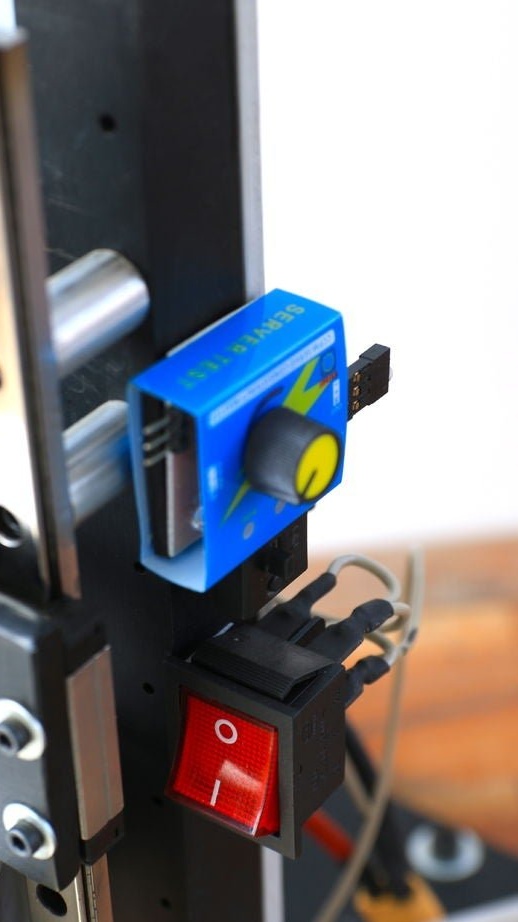

Il master utilizza ESC per controllare il motore. La velocità è controllata da un servo tester.

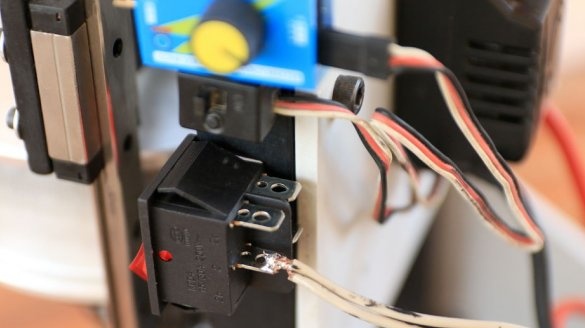

Inoltre, utilizza un interruttore SPST da 20 A per alimentare bobine magnetiche. L'ingresso per ESC e bobina è collegato ai connettori XT-60.

Per alimentare la perforatrice, vengono utilizzate due batterie ai polimeri di litio da 3s 5200 mAh, che funzionano a una velocità di scarica di 30 ° C. La macchina può funzionare ininterrottamente per 15 minuti con queste batterie.

Dodici passi: test

Il maestro è molto soddisfatto del risultato. La macchina si è rivelata compatta e non pesante. L'uso di elettromagneti ci ha permesso di non temere che sarebbe caduto in avanti a causa di un centro di gravità errato.

Con l'aiuto di un servo tester, la velocità di rotazione può essere controllata con precisione. Il maestro iniziò a praticare un foro di 5 mm e terminò con un foro di 22 mm. La macchina ha fatto un ottimo lavoro con questo lavoro.

L'intero processo di produzione di tale macchina può essere visto nel video.