Uso il coltivatore a motore Neva 100 da 5 anni.

Non ci sono lamentele, ma ultimamente sono diventato insoddisfatto del fatto che le manopole di controllo (volante) hanno una posizione costante, non regolabile.

Quando si elaborano angoli e punti difficili da raggiungere, è necessario utilizzare la "forza fisica" (tirando su se stessi), perché nessuna retromarcia. Prima della prossima lavorazione ho deciso di "modernizzare" questa parte del coltivatore.

Per fare questo, avevo bisogno di: un trapano elettrico con trapani, una smerigliatrice con dischi da taglio, saldatura elettrica, una pinza, lime (rotonde e piatte), un nucleo, un martello, una morsa da banco, rottami metallici, una spazzola metallica, rubinetti M10 x 1, M6 e una matrice M10 x 1 con maniglie, equipaggiamento protettivo.

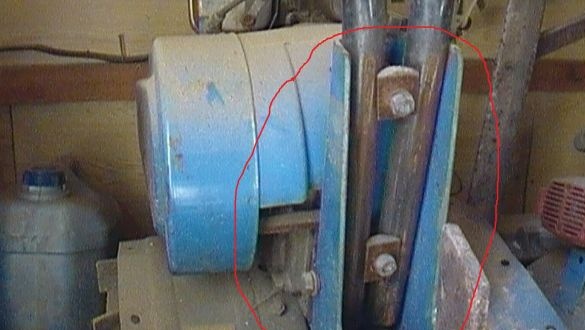

Si è tolto la parte in cui verrà montata la parte futura.

Ho trovato un paio di angoli con una mensola di 50 mm e uno spessore di 5 mm. Ho pulito lo sporco con una spazzola fissata in un trapano elettrico. Lunghezza di taglio 120 mm. Ad un angolo ho tagliato, in larghezza, metà della "mensola".

Ho inserito la pinza nel supporto “timone” e ho posato degli angoli per segnarlo, premendoli saldamente contro la parete di montaggio del “timone”

Dopo aver effettuato il markup, ho tagliato l'angolo in eccesso.

Avendo installato gli angoli su un pezzo di ferro nel fissaggio del "volante", li hanno saldati su entrambi i lati.

Dopo aver elaborato la cucitura esterna e gli angoli esterni, per una vestibilità più aderente, ho ottenuto - marchi. Che non è male "posare" sul monte.

Attraverso un foro normale, ho praticato un bullone a T sotto un bullone da 8 mm.

Ho raccolto un tubo, ᴓ51 mm., Lo chiamerò guida, che si adatta perfettamente al marchio e lo ha saldato al marchio

Per un fissaggio più duro delle parti, ho praticato un foro passante nel supporto, e nel marchio con un tubo ho tagliato la filettatura M6. Il filo è stato tagliato solo con il primo tocco per stringere il prigioniero. Ha ruotato la forcella con l'aiuto di 2 dadi. Il risultato è una connessione abbastanza forte.

Perché la "manica" doveva prendere la stessa pipa. E come risultato del taglio longitudinale e della compressione in una morsa, è stato ottenuto un pezzo che si adatta perfettamente al tubo (guida).

Senza rimuovere il pezzo dalla morsa, ho saldato la cucitura dall'interno

Dall'esterno sembra così

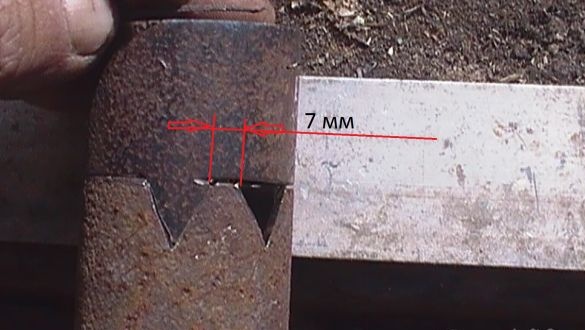

Avendo tagliato un nuovo pezzo di tubo, circa 70 mm, lo chiamerò una "gonna". Ha fatto un segno e segato un triangolo isoscele con un lato di 15 mm. Ho tagliato l'eccesso sul markup.

Dopo aver elaborato la superficie interna della "gonna" e aver rimosso la bava interna con un file, ho provato la "gonna" sulla manica. Dopo aver rimosso la manica, posò la gonna sul tubo guida e delineava il triangolo finito. Ho fatto un ritaglio per la marcatura.

Dopo essere partito dalla cima di 7 mm, ho fatto un segno e ho visto il secondo triangolo.

Allo stesso modo segato il terzo triangolo.

Reindossando una gonna su una manica, la prese per saldatura. Rifinito i bordi, bollito lungo l'estremità e livellato.

Per il fissaggio del manicotto nel tubo guida, segato, sui lati opposti, fori

Per una striscia di metallo che rimane da un angolo. Dopo aver provato la striscia nel tubo guida, ho praticato un foro e ho tagliato il filo M10 x 1. Ho inserito la striscia nel tubo guida e l'ho fatta bollire.

Un vecchio lungo bullone è stato utile per il bullone di serraggio, alla fine del quale ho tagliato il filo M10 x 1. Ho stretto il bullone di serraggio e serrato il controdado.

Per regolare il "volante" verso l'alto - la parte inferiore ha preso 2 cuscinetti a sfera, a cui il vecchio perno del perno veniva dal mio automobili.

Per la bussola distanziatrice e la gabbia - lo stesso tubo 51 mm.

Ha fatto un taglio sui fermagli.

Diffondere le clip lungo la sezione, inserire i cuscinetti e battere con un martello per dare alle clip un cerchio.

Fatto un raccordo. Per bloccare saldamente il cuscinetto sul manicotto distanziatore e il corretto posizionamento della gabbia, era necessario realizzare un accoppiatore (prigioniero con filettatura M6).

Saldando un fermaglio, estratto e saldato il secondo. Inserito l'asse.

Per fissare le clip di regolazione verticale da una lamiera di acciaio, spessa 2 mm, tagliare un rettangolo e fare un segno.

Fori: 10 mm, - un bullone di fissaggio della spina; 2 fori 26 mm, - l'asse della regolazione verticale del volante. Dopo aver segnato e rifilato le curve fatte in metallo.

Supporto per clip saldato sulla manica.

Si piegò, rifilò e saldò i fianchi alla manica.

Ho inserito la clip nel supporto e, dopo aver inserito l'asse, l'ho afferrata con la saldatura

Incisioni fatte nel supporto. Si chinò con una chiave di gas e bollì le cuciture rimanenti.

Per fissare le maniglie del volante, ho tagliato 4 piastre di metallo da 2 mm. Ha fatto una marcatura e ha praticato, in ciascuna piastra, un foro di 25 mm per l'asse. Ho provato su piastre con un asse alle maniglie del volante.

Dopo aver eseguito la marcatura, ho praticato un foro di 8 mm e l'ho avvitato a una maniglia.

Dopo aver praticato il secondo foro, ho avvitato il secondo bullone. Ho provato sul sito di installazione.

Allo stesso modo, ha realizzato una seconda penna.

Per rigidità, tagliare e incollare 2 strisce. Dopo l'ebollizione mediante saldatura.

Affinché l'asse non andasse oltre quanto richiesto, era necessario un arresto. Per lui, tagliare una striscia con una larghezza di 8 mm. Ne ho ricavato un anello, piegandolo attorno all'asse.

Posizionare l'anello sull'asse e scottarlo. Dall'altro lato dell'asse ho avvitato un perno con una filettatura M10 x 1. Per fissare la regolazione verticale del volante, era necessario un dado. Per fare ciò, tagliare 2 quadrati da un metallo di 9 mm di spessore e serrare una striscia di ferro da 2 mm in una morsa, E praticato un foro di 9 mm. Quindi piegare gli spazi vuoti in posizione e allineare i fori con un trapano Lo serrò in una morsa, rimosse il trapano e lo collegò mediante saldatura. Si è scoperto un galletto tokai in cui, dopo l'elaborazione, ha tagliato il filo. Per aumentare il divario tra l'asse e il dado, ho saldato un anello da un segmento di tubo. Dopo aver elaborato le "orecchie" del dado. Metti tutto insieme. Per riparare il puntone standard è stato necessario praticare nuovi fori. Ci è voluta una buona molla per spingere il manicotto con il volante, come la molla della valvola di un'auto. Ha ricavato un perno da un bullone di serraggio tagliando un filo. Per sostenere la molla, ho preso il dado fatto. E con l'aiuto di un trapano elettrico e una sezione sottile della macchina (fissata al tavolo con un bullone) l'ho elaborata. Ora entra nella manica con un po 'di spazio. Dopo la regolazione, creare un controdado (dimensione della molla interna) e serrarlo. Imposta la primavera. Montato il nodo. Quando il dado è allentato, la distanza è di 1-2 mm. Metti tutto in un posto normale. Per installare le maniglie del volante ad angolo retto, tagliare e saldare i settori. L'unità è pronta per il funzionamento.