Se hai bisogno di ricottura di metalli, creazione di ceramiche e fusione di metalli non ferrosi e preziosi, puoi costruirti una fornace così semplice. La maggior parte di queste stufe costa un sacco di soldi, secondo l'autore, nella sua regione i prezzi si aggirano intorno ai $ 600-12.000 per stufa. Nel nostro caso, la fornace costa solo $ 120, senza contare il termoregolatore. Questo piccolo forno può produrre temperature intorno ai 1100oC.

Andando a prodotto fatto in casa semplicemente, tutte le parti non sono costose e possono anche essere rapidamente sostituite in caso di malfunzionamento della fornace.

Alcuni artigiani riescono a realizzare fedi nuziali in tali forni, orecchini, vari talismani, tirapugni e molto altro.

Materiali e strumenti per la casa:

materiali:

- bulloni e dadi (8x10, 1/4 pollici);

- sette mattoni refrattari (devono essere morbidi, poiché dovranno essere scanalati, dimensioni 4 1/2 "x 9" x 2 1/2 ");

- un angolo per creare una cornice;

- una lamiera quadrata per la porta (l'autore ha usato l'alluminio);

- un elemento riscaldante (puoi acquistare spirali già pronte per la fornace o avvolgere il tuo nicromo)

- viti di contatto resistenti al calore per il fissaggio della spirale;

- un pezzo di cavo buono (deve resistere almeno a 10A).

Dagli strumenti:

- un trapano a mano con un ugello adatto per il taglio di scanalature in un mattone;

- chiave inglese;

- pinze;

- un seghetto;

- trapano;

- tronchesi e altro.

Il processo di produzione di una fornace fatta in casa:

Primo passo. Crea le scanalature

Per prima cosa devi determinare quanto è larga la spirale, a seconda di ciò, viene determinata la profondità e la larghezza delle scanalature future nei mattoni. Successivamente, devi disegnarli sul mattone con una matita. Le scanalature dell'autore hanno una forma nella forma della lettera "U", tutte le scanalature di questa forma sono due pezzi, cioè sono tagliati su due mattoni. Su quel mattone, che si troverà nella parte posteriore della fornace, è necessario creare due scanalature parallele come nella foto. Di conseguenza, dopo il montaggio del forno, la spirale riceverà approssimativamente una forma a "P".

Secondo passo Installazione di un elemento riscaldante

Prima di installare l'elemento riscaldante, è necessario raccogliere i mattoni, dopo aver deciso le dimensioni del forno. Molto probabilmente, i mattoni che vanno sul pavimento della fornace dovranno essere tagliati, poiché due di questi mattoni formeranno un fondo troppo grande. Puoi tagliarli con una smerigliatrice con un disco per calcestruzzo, bene, o anche con un normale disco da taglio.

Bene, allora puoi installare la spirale.Molto probabilmente, deve essere prima allungato alla lunghezza desiderata. Se avvolgerai la spirale da solo, allora devi calcolare la lunghezza e lo spessore del filo, ci sono un sacco di informazioni su Internet per questo.

Bene, allora puoi posare il forno nella scanalatura. Per fissare la spirale, l'autore utilizza parentesi metalliche, sotto le quali dovranno essere praticati fori nel mattone. Particolare attenzione dovrebbe essere prestata al collegamento della spirale al filo. Viti speciali con rondelle ceramiche dovrebbero essere utilizzate qui e le viti devono essere prese più autenticamente. Altrimenti, l'isolamento del filo brucerà e puzzerà costantemente, oppure brucerà costantemente a causa dell'alta temperatura.

La nostra gente ha imparato a stabilire tali contatti da vecchie candele per auto quando venivano utilizzate antiche stufe elettriche a spirale aperta.

Particolare attenzione dovrebbe essere prestata alla scelta del materiale da cui è fatta la spirale. La temperatura massima che il forno può emettere dipenderà da questo. La spirale deve resistere a carichi ad alta temperatura. A tal fine, l'autore ha scelto un filo di tipo NiCr. La maggior parte di questi cavi sono progettati per temperature di circa 1340suC. Se si richiedono temperature più elevate, è possibile scegliere altri tipi di cavi adatti a questo scopo.

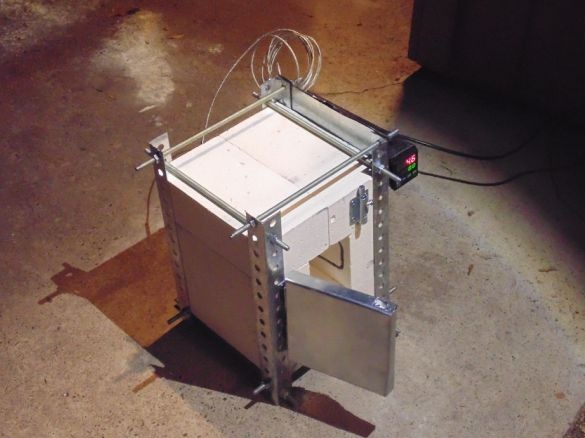

Terzo passo Realizzare il telaio della stufa

Per creare una cornice avrai bisogno di un angolo, puoi usare acciaio o alluminio. Quattro pezzi di alluminio formano le gambe e altri due vanno in fondo e sostengono il peso di tutti i mattoni. È possibile utilizzare non due angoli, ma quattro per creare il supporto inferiore. Tuttavia, ciò non è necessario, di conseguenza, il design è ancora unito a bulloni e dadi, questi bulloni trattengono i mattoni sottostanti.

Dovranno essere posati due o uno e mezzo mattoni nella parte superiore della fornace, così come in quella inferiore. Bene, come sta andando tutto, puoi vedere in dettaglio nella foto.

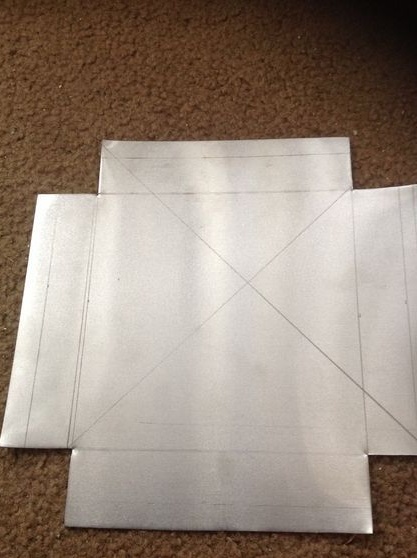

Fase quattro Fai la porta

Per creare la porta avrai bisogno di una lamiera, l'autore ha usato l'alluminio. Innanzitutto, devi disegnare un quadrato o un quadrangolo sul foglio, a seconda delle dimensioni e della forma della porta. Successivamente, questo quadrato deve essere ancora cerchiato in un cerchio, facendo un passo indietro è necessaria una distanza per fissare il materiale refrattario. Bene, quindi taglia i pezzi agli angoli, come mostrato nella foto.

Come materiale refrattario automobili usato una stufa Kaowool. Deve essere tagliato alla dimensione del quadrato precedentemente disegnato. Bene, allora la piastra viene posata sul foglio e i bordi rimanenti del foglio vengono piegati, trattenendo così la piastra.

Questo è tutto, ora la porta deve essere incernierata con viti e dadi sulla fornace, dopo aver praticato un paio di fori. Come materiale isolante, puoi utilizzare altri accessori. Il fermo per la porta può essere fatto, ma non.

Fase cinque Forniamo elettricità

Per collegare la spirale, è necessario utilizzare un buon filo con un nucleo spesso, che può sopportare almeno 10A. Tra l'altro, il forno è collegato tramite un regolatore, contribuirà a mantenere la temperatura in un determinato stato. Avrai anche bisogno di un termometro da forno, in base al quale sarà possibile monitorare più accuratamente la temperatura nel forno.

È importante ricordare che un tale forno consuma molta energia, quindi tutti i cablaggi devono essere in buone condizioni e la macchina deve sopportare il carico che crea il forno.

Step Six Test della stufa

Prima di iniziare, il forno deve essere installato lontano da sostanze e materiali che possono facilmente prendere fuoco. Non dovrebbe essere incluso su un pavimento di legno o su un pavimento di linoleum. Dovrebbe essere in mattoni, cemento e così via. Ora il forno può essere acceso e testato. È importante ricordare a quale temperatura è progettato il filo selezionato per non surriscaldare la spirale.

Secondo l'autore, la sua fornace è stata in grado di emettere una temperatura di 1260 gradi Celsius e ha mostrato prestazioni eccellenti.