Nell'articolo di oggi considereremo la tecnologia per fabbricare un buon coltello forte in acciaio di Damasco. Il coltello viene creato in uno stile tradizionale, cioè forgiando. Qui avrai bisogno di un focolare, un'incudine, un martello e molta pazienza.

Una caratteristica dell'acciaio di Damasco è che nella sua fabbricazione vari tipi di metallo vengono miscelati mediante forgiatura. Innanzitutto, le piastre vengono preparate, quindi saldate, riscaldate e quindi il pezzo viene attorcigliato per mescolare tutti i tipi di metallo.

A causa del fatto che il coltello può rappresentare una minaccia per la salute, non dovrebbe essere consegnato nelle mani di persone con una psiche instabile.

Materiali e strumenti per fare un coltello:

Dai materiali:

- lastre di acciaio di almeno due gradi (è preferibile utilizzare acciaio con un alto contenuto di carbonio, quindi può essere indurito bene. L'autore ha usato due tipi di acciaio, questi sono 1095 e 15n20);

- flusso (sarà necessario il borace, può essere acquistato in un negozio di ferramenta);

- un'asta lunga (necessaria affinché sia possibile saldare un pezzo per il riscaldamento in una fornace);

- qualsiasi legno tra cui scegliere;

- colla epossidica (preferibilmente che si asciuga rapidamente);

- rivetti in ottone;

- olio di semi di lino o altra impregnazione per legno;

- olio vegetale per acciaio temprato;

- cloruro ferrico.

Dagli strumenti:

- un'incudine (preferibilmente una vera incudine di grandi dimensioni. In un caso estremo, un pezzo di rotaia, una mazza e altro);

- martello (usato dall'autore con un percussore trasversale del peso di 1,3 kg);

- saldatura (è conveniente per lei saldare le piastre tra loro e fissare i raccordi, ma in caso contrario, è possibile utilizzare il filo);

- una fucina per il fabbro (deve avere una temperatura abbastanza alta in modo che i fogli si fondano insieme);

- levigatrice a nastro (è possibile utilizzare un file, ma ci vorrà molta forza e pazienza);

- forno (o altro adattamento per il riscaldamento di metallo a scopo di rinvenimento);

- una perforatrice o trapano;

- Vise (molto utile nel processo.

Il processo di creazione di un coltello:

Primo passo. Collezionare spazi vuoti

In questa fase, l'autore prepara gli spazi vuoti. È necessario tagliare le piastre alla lunghezza desiderata, l'autore è 7,6x1,2 cm.È importante considerare che più grande è il pezzo, più difficile sarà forgiare un coltello. I punti di saldatura preliminari devono essere accuratamente puliti da ruggine e calcare. Le piastre sono impilate con metalli alternati.

In conclusione, un pezzo di rinforzo deve essere saldato al pezzo in modo che possa essere posizionato nella fornace. Naturalmente, invece di saldare il rinforzo, il pezzo può essere estratto usando una pinza a manico lungo.

Secondo passo Inviamo il pezzo in lavorazione alla fornace

Ora il pezzo viene sottoposto al primo riscaldamento e alla prima forgiatura. Autore del corno fatto in casa da una bombola di gas. All'interno è rifinito con cemento refrattario e lana koolin. Poiché il focolare è di piccole dimensioni, viene facilmente riscaldato alle temperature desiderate.

Il metallo deve essere riscaldato in un colore rosso ciliegia, dopo l'estrazione deve essere immediatamente cosparso di un marrone per rimuovere la scala e impedire l'interazione con l'ossigeno. Soprattutto è necessario provare a riempire il borace tra le fessure delle piastre, in modo che il metallo si mescoli bene e sarà il più omogeneo possibile. Questa procedura deve essere eseguita più volte, se necessario rimuovendo la bilancia.

Inoltre, il pezzo si riscalda alla temperatura di forgiatura, secondo l'autore, questo è nella regione di 1260-1315 suC. Il metallo dovrebbe diventare giallo brillante o arancione. Prima di rimuovere il pezzo in lavorazione, è necessario assicurarsi che ci siano già un'incudine e un martello a portata di mano, poiché il metallo si raffredda e non si può perdere tempo.

Di conseguenza, forgiando il pezzo viene allungato in modo che possa essere piegato.

Terzo passo Mescolando l'acciaio

A questo punto, il pezzo si riscalda molte volte e si presta alla forgiatura, più volte viene eseguito, meglio il metallo si mescola. Innanzitutto, il pezzo deve essere forgiato in modo tale che diventi il doppio del tempo. Allunga il metallo il più uniformemente possibile. Quindi, nel mezzo, viene realizzata una tacca con uno scalpello e il pezzo viene piegato a metà. Successivamente, viene nuovamente riscaldato e forgiato fino a quando le due piastre diventano omogenee. In totale, l'autore ha piegato il metallo 4 volte, ricevendo infine 112 strati.

Quando si legano più strati, è importante utilizzare sempre un marrone e pulire la scala.

La formula per il calcolo dei livelli è la seguente: la quantità iniziale * 2 nel grado del numero di curve, ovvero 7 * 2 ^ 4 = 112).

Alla fine, il pezzo si riscalda di nuovo alla temperatura di forgiatura, viene inserito dal bordo nella scanalatura dell'incudine e attorcigliato a forma di spirale. Quindi questa spirale deve essere nuovamente riformata in una forma rettangolare. In conclusione, è possibile verificare che gli strati siano omogenei strappando uno o più spigoli del pezzo.

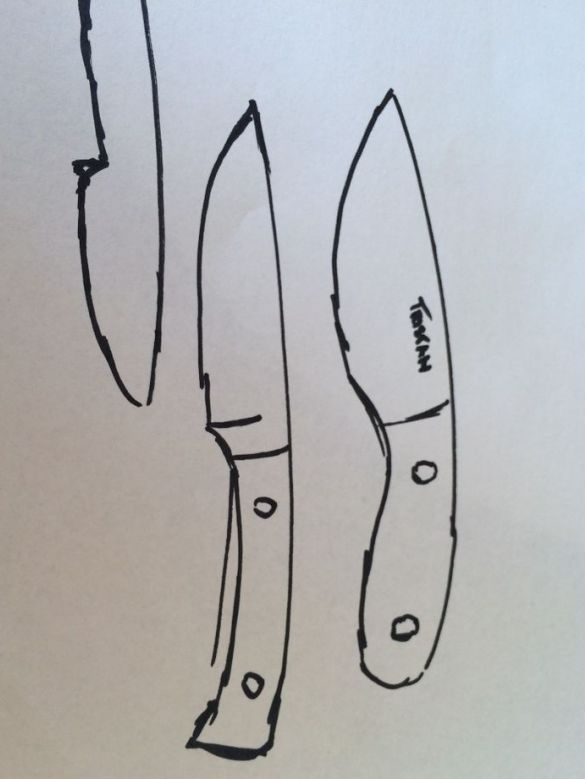

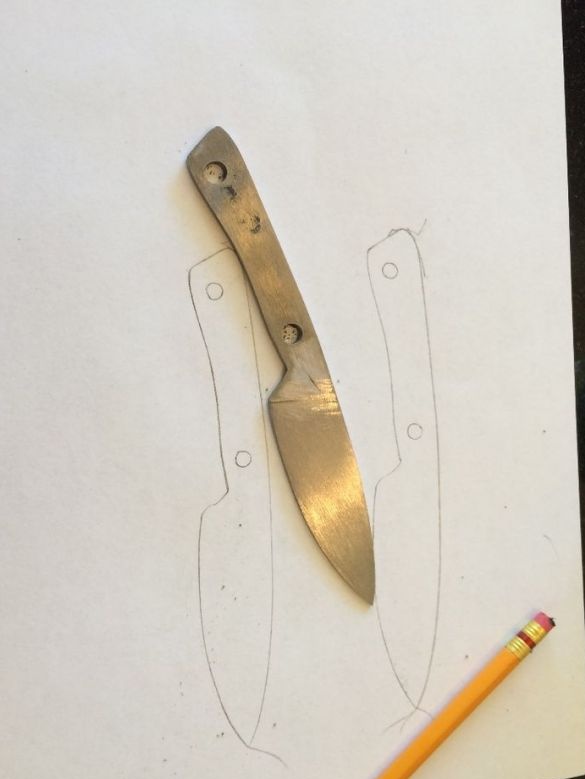

Fase quattro Forgiare il profilo principale

In questa fase, l'autore forma il profilo principale del coltello forgiando. In questa fase, puoi anche impostare gli smussi del coltello, in modo che in seguito devi lavorare meno su una smerigliatrice o una lima, che in quest'ultimo caso è molto triste.

Fase cinque Macina il profilo

Se non hai una rettificatrice, avrai bisogno di molto tempo e sforzi per completare questo passaggio. Qui avrai bisogno di un file e un macinino.

Verso la fine della rettifica, praticare dei fori per fissare la maniglia nel pezzo. Ancora qui, alcuni dettagli dovranno essere finalizzati con un file di grana 400. Anche il coltello deve essere affilato inizialmente, ma non deve essere affilato, poiché può inclinarsi durante l'indurimento.

Step Six Tempra metallica

L'indurimento è un momento cruciale nella fabbricazione di un coltello. La forza della futura lama dipende da essa e se la tecnologia viene violata, il pezzo può essere completamente rovinato. Prima di tutto, l'acciaio dovrebbe essere rilasciato il più possibile. Questo viene fatto in modo che il metallo non conduca durante l'estinzione e la lama non si deformi. Il metallo viene rilasciato da diversi riscaldamenti a una temperatura alla quale l'acciaio non sarà più attratto da un magnete. In totale, tali riscaldamenti dovrebbero essere dalle tre alle cinque. L'acciaio dovrebbe raffreddarsi gradualmente all'aria aperta.

Successivamente, l'acciaio può essere temprato. Viene nuovamente riscaldato a una temperatura critica e quindi abbassato in olio caldo.L'acciaio ad alto tenore di carbonio non ha bisogno di essere temperato in acqua, poiché raffredda il metallo troppo rapidamente e si rompe.

Dopo l'indurimento, l'acciaio deve essere lasciato libero in modo che non sia fragile. Per fare questo, il pezzo viene posto in un forno con una temperatura di 205 gradi e riscaldato per un'ora. Quindi le deve essere permesso di raffreddarsi gradualmente.

Settimo passo. Incisione a lama

Quando incisa, la lama riceve un motivo caratteristico. Tutto questo accade chimicamente senza l'uso di elettricità. Il cloruro ferrico deve essere preparato secondo le istruzioni, l'autore ha tre parti di acqua e una parte di cloruro di ferro. L'invecchiamento dura solo 3-5 minuti.

Passo otto Raccogliamo il manico e affiliamo il coltello

Esistono molte tecniche per realizzare maniglie per coltelli. Puoi usare vari tipi di legno, corna di animali, ossa, plastica e altri materiali. L'autore ha deciso di utilizzare ciliegie e rivetti in ottone per questi scopi e tutto si collega in modo classico sulla colla epossidica. In conclusione, la penna viene lucidata con grana 400 e quindi completamente imbevuta di olio di lino.

Alla fine, il coltello deve solo essere affilato. L'autore utilizza una normale pietra per affilare per tali scopi. Ma per portare la lama alla perfezione, puoi usare la pietra d'acqua, riducendo gradualmente la dimensione del grano.

La lunghezza totale del coltello era di circa 15 cm.