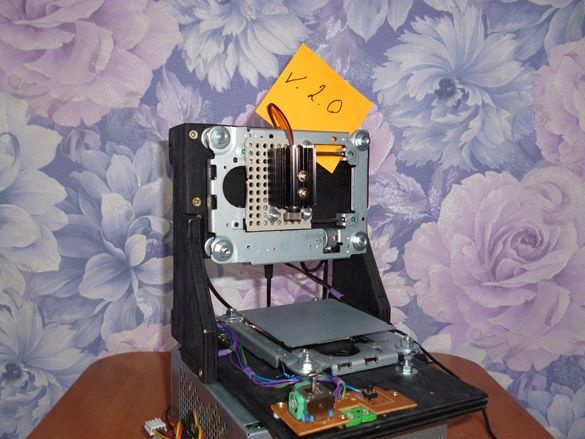

Ciao di nuovo Non molto tempo fa, ho fornito le istruzioni per creare un incisore laser da un CD o un DVD-rom. La prima versione dell'incisore laser funzionava completamente, ma non senza una serie di problemi. In primo luogo, ho usato il driver del motore L9110S, perdendo così la possibilità di utilizzare il microstep del motore e, di conseguenza, la risoluzione dell'incisione era limitata. Si è inoltre verificato un problema con l'incompatibilità del software per incisori con programmi di incisione standard. Nella seconda versione, ho rimosso tutti i difetti e l'incisore ha iniziato a soddisfare gli standard e anche a obbedire ai codici G. La base è rimasta la stessa: i componenti elettrici e il software sono cambiati. E ti presento le istruzioni per il refitting del precedente o per la creazione di un nuovo incisore laser.

Abbiamo bisogno di:

- DVD-ROM o CD-ROM

- Compensato di spessore 10 mm (possono essere utilizzati anche 6 mm)

- Viti per legno 2,5 x 25 mm, 2,5 x 10 mm

- Arduino Uno (possono essere utilizzate schede compatibili)

- Arduino CNC Shield v3

- Laser 1000mW 405nm Blueviolet

- A4988 driver per motori passo-passo con radiatori 2 pezzi.

- Alimentatore da 5 V (userò un alimentatore per computer vecchio ma funzionante)

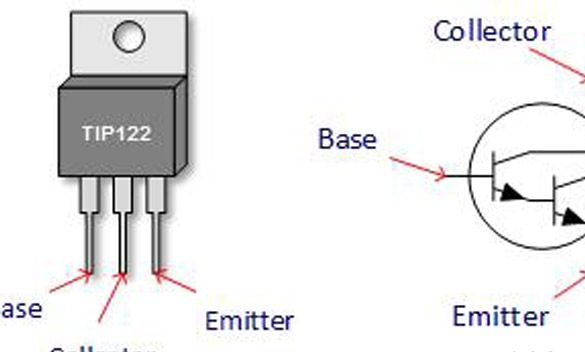

- Transistor TIP120 o TIP122

- Resistenza 2,2 kOhm, 0,25 W.

- fili di collegamento

- Connettore 2,54 mm Dupont

- Eletrolobzik

- trapano

- Punte per legno 2mm, 3mm, 4mm

- Vite 4 mm x 20 mm

- Dadi e rondelle 4 mm

- saldatore

- Saldatura, colofonia

Passaggio 1 Montiamo la custodia, i meccanici e prepariamo l'alimentatore.

Qui facciamo tutto esattamente come nel primo, secondo e terzo passaggio dell'istruzione "Incisore laser dal vecchio DVD-Rom".

Il quarto passaggio può essere omesso, poiché non è necessario un joystick. Invieremo tutti i comandi tramite il terminale.

Passaggio 2 Preparazione dei motori.

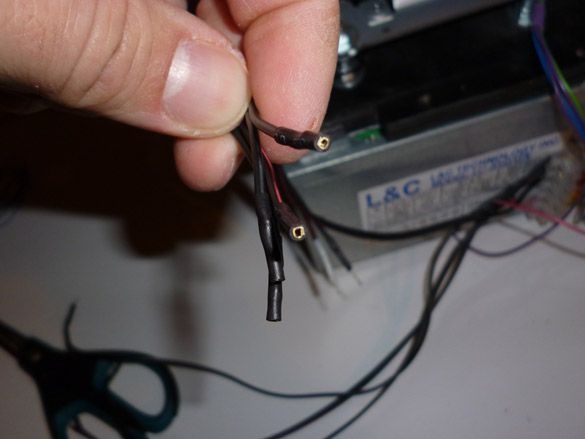

Informazioni su come rimuovere i motori passo-passo e i carrelli letti nel primo articolo. Quindi, mentre li saldiamo i fili ai motori. I connettori dupon devono essere rivettati all'altra estremità dei fili:

Se c'è, è conveniente usare una custodia di plastica per loro, su quattro fili. Altrimenti, come me, puoi semplicemente ridurre il calore su ciascuno dei fili.

Passaggio 3 Raccogliamo l'elettricista.

Il cervello del nostro incisore è Arduino Uno.

Installalo sul retro dell'incisore:

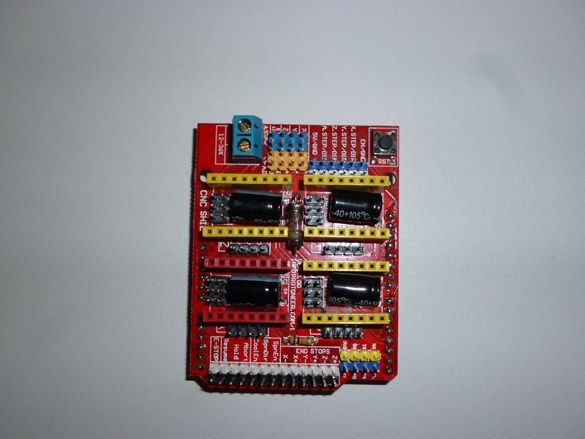

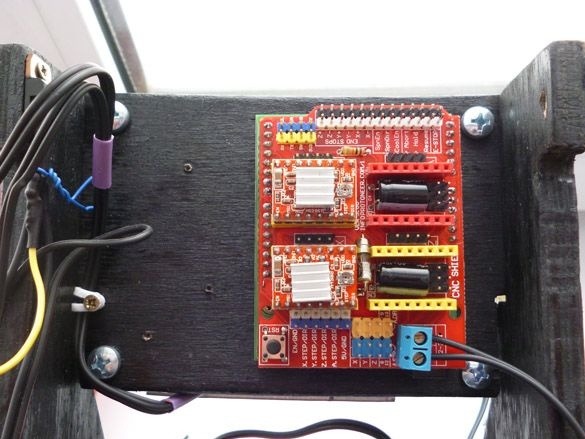

Una delle parti più importanti è lo scudo CNC Arduino.Useremo la terza versione di questa scheda di espansione. Grazie a lei, ridurremo significativamente il numero di fili e semplificheremo il montaggio dell'incisore:

E il rovescio della medaglia:

Mettiamo Arduino CNC Shied v3 sopra Uno:

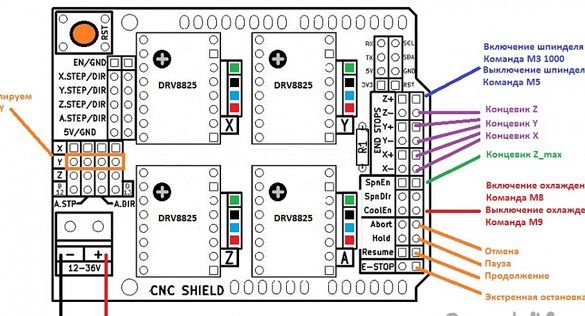

I ponticelli dovrebbero essere inclusi con la scheda di espansione. Prima di installare il driver, è necessario installare i ponticelli sugli assi X e Y. In particolare, i ponticelli MS0, MS1 e MS2 devono essere installati sugli assi X e Y. Pertanto, imposteremo il microstep su 1 \ 16. Se ti confondi un po 'di istruzioni su questa scheda di espansione:

Visualizza file online:

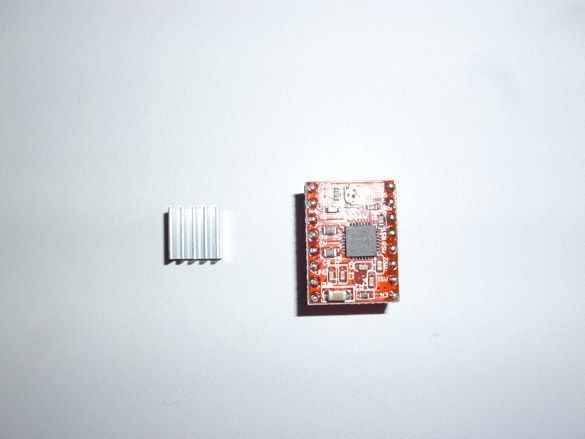

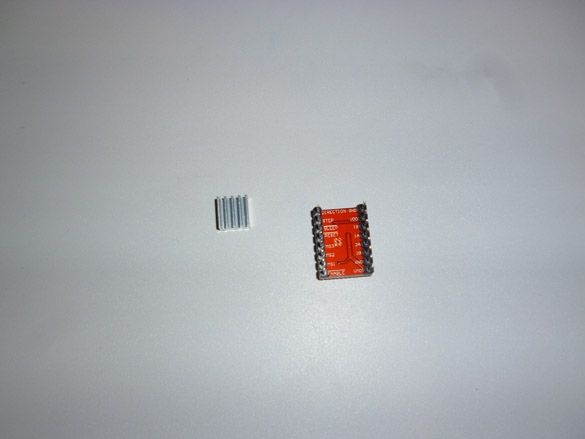

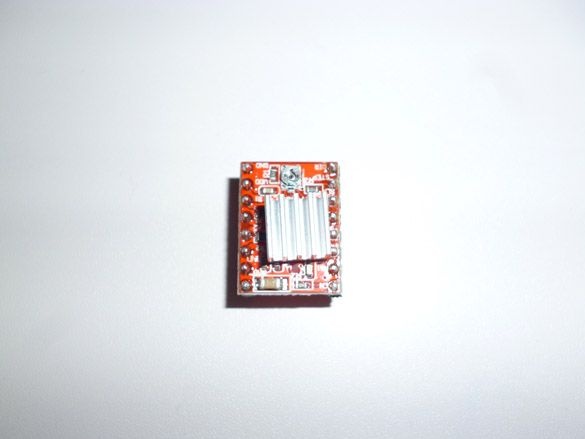

I dravers assomigliano a questo:

Innanzitutto, installa i radiatori sul driver:

E poi li mettiamo in posizione per gli assi X e Y. Presta attenzione alla posizione del conducente. Dal momento che può essere facilmente installato non è vero. La chiave EN sul driver deve corrispondere allo stesso socket sulla scheda di espansione:

Consiglio di acquistare immediatamente un kit composto da driver Arduino Uno, CNC Shield e A4988 con radiatori. Questo è più economico e non devi aspettare fino all'arrivo del componente successivo.

Il laser finito che abbiamo acquistato con un driver e un radiatore di raffreddamento consuma fino a 500 mA. Non può essere collegato direttamente ad Arduino. Per risolvere questo problema, prendere un transistor TIP120 o TIP122. La resistenza da 2,2 kOm è inclusa nello spazio tra la Base del transistor e il pin 11 dell'Arduino. Sulla protezione CNC, questo pin è designato come Z +. Questo non è un errore di battitura. Ecco la cosa. In prospettiva, dirò che lavoreremo con il firmware GBRL 1.1. CNC Shield v3 è stato realizzato per una versione precedente di questo firmware. Nella versione GBRL 1.1, gli sviluppatori hanno deciso di ripetere la numerazione delle porte, e quindi differisce da quanto scritto sulla lavagna. Vale a dire, hanno scambiato Z + (D12) e Spn_EN (D11). Il mandrino è collegato a D11, che è una porta PWM, per controllare la velocità del motore o la potenza del laser nel nostro caso. Immagine con perni modificati:

Base - R 2.2 kOm - pin 11 Arduino (Z + CNC Sheild)

Collettore - Laser GND (filo nero)

Emettitore - GND (alimentatore comune)

+5 laser (filo rosso) - +5 alimentatore

Il circuito non è complicato, quindi saldiamo tutto in peso, isolando i fili e le gambe del transistor, trasmettendolo sul retro, sul lato

Configurare il firmware GBRL non è un compito facile, specialmente per un principiante. E con un laser, come i fiammiferi, i bambini non sono giocattoli. Anche con un raggio riflesso, l'occhio può essere gravemente danneggiato. Pertanto, raccomando di lavorare con il laser solo con gli occhiali e, per il tempo di test e impostazioni, collegare un LED normale anziché il laser. Il colore non ha importanza. Avendo incluso un resistore adatto nello spazio tra il filo positivo del diodo, colleghiamo un LED anziché un laser:

Gli occhiali di sicurezza e un diodo di prova minimizzano i problemi accidentali con l'incisore.

Passaggio 4 Impostazione del limite di corrente del motore.

L'impostazione della forza corrente è necessaria per ridurre il rumore durante il funzionamento a correnti elevate, per eliminare le forze di taglio a basse correnti e per ridurre il riscaldamento del motore passo-passo.

Colleghiamo il filo negativo del multimetro al contatto GND e premiamo il filo positivo sul corpo del resistore di sintonizzazione sul driver. Ruotare la resistenza di sintonia con un piccolo cacciavite, misurando la tensione Vref. Pertanto, impostiamo la corrente corretta per il nostro driver del motore passo-passo.

La formula Vref per A4988 dipende dal valore dei resistori installati su di essi. Questo di solito è un R100.

Vref = Imax * 8 * (RS)

Imax - corrente del motore passo-passo

RS è la resistenza del resistore.

Nel nostro caso:

RS = 0,100.

La resistenza corrente raccomandata dei motori passo-passo è di 0,36 A. Ma preferisco aumentarlo un po '.

Imax = 0.4

Vref = 0,5 * 8 * 0,100 = 0,32 V.

Passaggio 5 Riempire GBRL 1.1.

È più conveniente scrivere un file firmware HEX già pronto su Arduino Uno.

Per fare ciò, è necessario il programma XLoader:

Esegui il programma. Seleziona il file HEX precedentemente scaricato. Di seguito, selezioniamo il nostro controller dall'elenco, ovvero Uno (ATmega328). Quindi, selezionare la porta COM a cui è collegato Arduino. Impostiamo la velocità su 115200 e facciamo clic su Carica. Dopo aver atteso il completamento del riempimento, è possibile procedere alla verifica e alla configurazione.

Passaggio 6 Impostazioni

I parametri inclusi nel firmware differiscono dai parametri della nostra macchina. La finestra del terminale viene utilizzata per la configurazione. Puoi usare quello che ti piace. Preferisco l'IDE di Arduino. Scaricalo dal sito ufficiale del progetto:

https://www.arduino.cc/en/Main/Software

Non sono necessarie librerie, abbiamo solo bisogno di un terminale dall'IDE Arduino. Nella scheda Strumenti, seleziona la nostra scheda - Arduino Uno, quindi seleziona la porta COM a cui è connessa. Successivamente, avvia il terminale che si trova nella scheda Strumenti - Monitoraggio porte. Nella finestra del terminale, impostare il parametro CR (ritorno a capo) e una velocità di 115200 baud. La seguente riga dovrebbe venire:

Grbl 1.1f ['$' per aiuto] Se l'hai vista, il firmware ha avuto successo e puoi procedere con l'installazione. Quindi, utilizziamo motori passo-passo da unità DVD o CD. Sono denominati PL15S020 o compatibili con questo:

Visualizza file online:

Per visualizzare le impostazioni del firmware correnti, immettere:

$$Questo motore ha 20 passi per giro. Il passo delle viti è la distanza percorsa dal carrello in un giro, nel nostro caso, 3 mm. Calcoliamo il numero di passi per 1 mm: 20/3 = 6.6666666666667 passi per 1 mm. Abbiamo installato microstep 16 su driver a4988. Quindi, 6.666666666666767 * 16 = 106.67 passi per 1 mm. Scriviamo questi dati nel firmware. Per fare ciò, nella finestra del terminale, immettere:

$100=106,67

$101=106,67

$102=106,67L'ultimo parametro è facoltativo, è per l'asse Z, ma è più comprensibile quindi visualizzare i parametri. Quindi attivare la modalità laser con il comando:

$32=1Impostare la potenza laser massima su 255:

$30=255Per testare il laser (è meglio collegare prima il LED), immettere il comando:

M3 S255Spegni il laser con il comando:

M5Quindi impostiamo la dimensione massima di masterizzazione. Per il nostro incisore, questo è 38 x 38 mm:

$130=38.000

$131=38.000

$132=38.000Ancora una volta, l'ultimo parametro è facoltativo; è per l'asse Z.

Ho diffuso i parametri di funzionamento del nostro incisore in modo da poter confrontare:

$0=10

$1=25

$2=0

$3=0

$4=0

$5=0

$6=0

$10=1

$11=0.010

$12=0.002

$13=0

$20=0

$21=0

$22=0

$23=0

$24=25.000

$25=500.000

$26=250

$27=1.000

$30=255

$31=0

$32=1

$100=106.667

$101=106.667

$102=106.667

$110=500.000

$111=500.000

$112=500.000

$120=10.000

$121=10.000

$122=10.000

$130=38.000

$131=38.000

$132=38.000Passaggio 7 Preparare l'immagine.

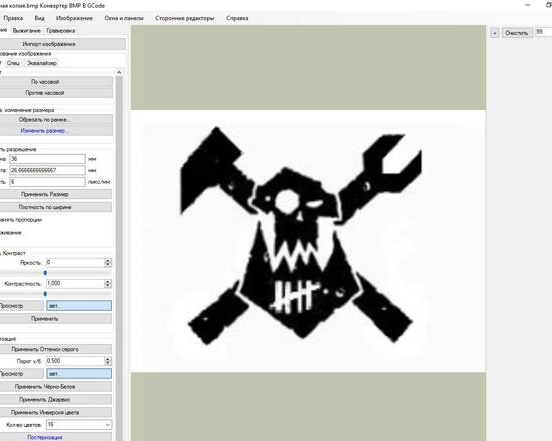

Per masterizzare qualcosa è necessario preparare l'immagine scelta, ovvero tradurla in un codice G. Per fare questo, useremo il programma CHPU:

Scarica e strappa il programma. Fai clic su "Importa immagine" e seleziona la tua foto. Nella sezione "Modifica risoluzione", impostare "Larghezza" e "Altezza" su un massimo di 38 mm. "Densità" può essere provato diversamente, secondo me l'ottimale è 6:

Vai alla scheda "Masterizza". Seleziona "ON su nero". Nella sezione "Comandi preliminari" dovrebbero essere presenti le seguenti voci, senza spiegazioni tra parentesi:

%

G71

S255 (potenza laser al massimo)

G0 F200 (regime minimo)

G1 F100 (velocità di masterizzazione)

(Velocità di masterizzazione F)Puoi provare diverse velocità di masterizzazione. Per la plastica, F100 è sufficiente; per il legno, potrebbe essere necessario meno. Fai clic su "Salva codice G" e specifica il percorso di archiviazione. ! importante La risoluzione dovrebbe scegliere ".nc".

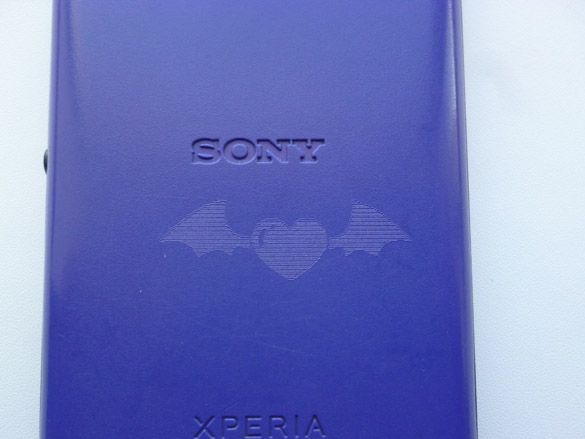

Passaggio 8 Masterizzazione.

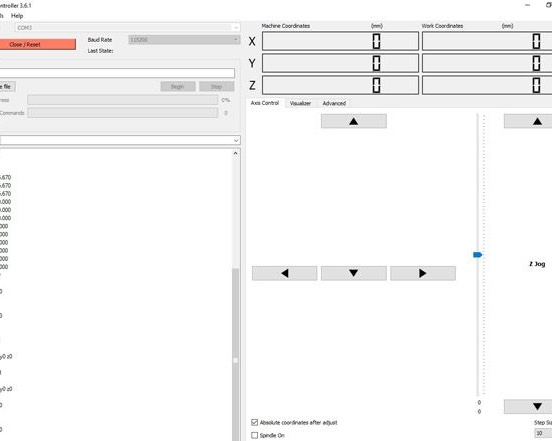

Per masterizzare e controllare l'incisore, utilizzeremo il programma GrblController:

Scaricalo e installalo. Fai clic su "Apri". Dopo aver verificato che tutto funzioni, usando le frecce e il comando di accensione laser, seleziona il file che hai salvato e invialo da masterizzare premendo “Inizia”:

Incisore video: