Esistono diversi motivi per dotare le unità di sistema dei personal computer di raffreddamento ad acqua. Uno dei più importanti è ridurre o eliminare completamente il rumore dei ventilatori che soffiano i radiatori. Per un computer interno domestico, in alcuni casi che lavora tutto il giorno, questo è importante: un ronzio sul lavoro è molto scomodo. Esistono diversi punti caldi nell'unità di sistema che richiedono raffreddamento e se non è particolarmente difficile sostituire un radiatore con una ventola con uno scambiatore di calore ad acqua per il processore centrale e numerosi CHIP di grandi dimensioni, l'aggiornamento dell'alimentatore è molto raro.

Quella che segue è una descrizione di tale rielaborazione di un normale alimentatore a commutazione per l'unità di sistema di un computer di casa. A tale scopo, al posto di una grande ventola è stato installato uno scambiatore di calore ad acqua di propria progettazione, a cui sono stati trasferiti tutti i potenti transistor e gruppi di diodi da radiatori ad aria. Va detto che nell'alimentazione a impulsi, oltre agli elementi posti sui radiatori, vengono anche riscaldati trasformatori di impulsi e strozzatori. Il soffio generale li raffredda in qualche modo. Dovrebbe essere chiaro che rimuovendo la ventola, li priviamo di questo raffreddamento, tuttavia, le osservazioni di un dispositivo di lunga durata hanno mostrato che il case metallico del dispositivo si riscalda leggermente, da cui si è concluso che questa modalità di funzionamento è consentita nella configurazione esistente.

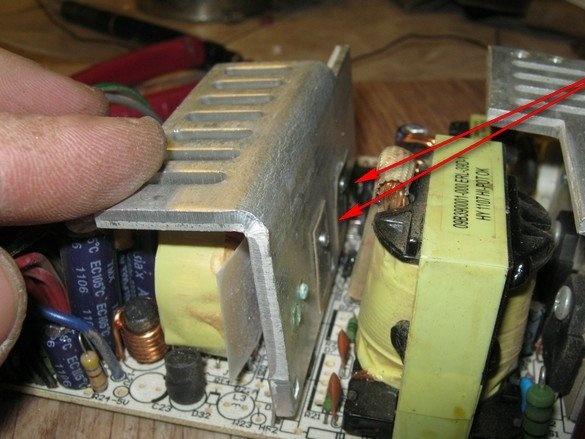

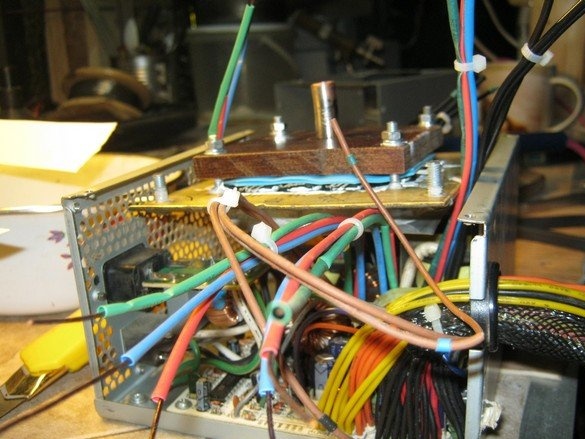

Nella foto: un tipico alimentatore senza la metà superiore del case. Il layout dei fan dei libri di testo, cosa posso dire. In tutta onestà, si dovrebbe dire che ci sono alimentatori in natura appositamente progettati per l'uso con raffreddamento ad acqua o passivo (un'enorme parete del radiatore senza ventole) - tutti gli elementi riscaldanti in esso sono premuti contro un dissipatore di calore a parete. Dobbiamo lavorare con ciò che abbiamo.

Smontaggio di radiatori regolari

L'alimentazione, purtroppo, è estremamente compatta, i suoi potenti elementi sono adiacenti a quelli molto delicati ed è molto semplice danneggiare quest'ultimo quando lo smantella: qualsiasi sforzo applicato, uno strumento si rompe o qualcosa del genere. Inoltre, una saldatura molto densa "dal basso", dove, tuttavia, devi maneggiare un potente saldatore. Sembra che l'unità non sia in linea di principio destinata alla riparazione.In una parola, precisione e accuratezza di nuovo.

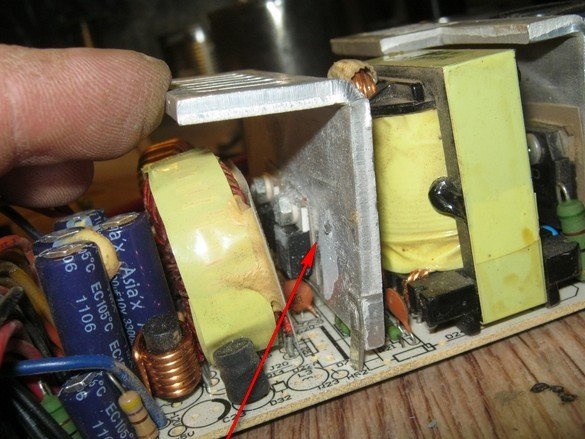

È facile dire come gli elementi sono montati sul radiatore: tutto è installato secondo il modello, le gambe di tutti gli elementi sono infilate nei fori richiesti e tutto è sigillato. Come capire tutto ciò è una domanda. Sfortunatamente, una cosa così utile come una pompa dissaldante non era a portata di mano, ma l'elevata densità di installazione non sembrava dargli alcuna possibilità. Rimuovere collettivamente un blocco con 17 gambe distanziate senza saldare tutto intorno è alquanto difficile. Ho dovuto dividere meccanicamente in gruppi di diodi componenti di tre gambe ciascuno. Questi possono essere rimossi facilmente. Fortunatamente, lungo gli elementi di fissaggio degli elementi, sulla scacchiera, si formò una sorta di corridoio, dove era possibile agire con una lama da un seghetto per metallo. Dopo aver tagliato i tappi delle viti, infilò questi TO-220 con un cacciavite piatto e, rimuovendolo dal resto delle viti, uno per uno. Dopo aver visto ogni elemento, soffiando con cura la tavola con aria compressa.

Attraversati dall'altra parte, c'erano tre elementi, due anche nel TO-220 e uno più grande. I gruppi di diodi sono tirati da una parte all'altra attraverso la piastra del radiatore, ma ciò non riduce il fastidio: anche il radiatore ha una filettatura e devi tagliare il cappello da un lato e il dado dall'altro.

Infine, è stato possibile dissaldare il radiatore della stessa parte a bassa tensione. Procediamo all'alta tensione, è più semplice - solo tre elementi.

Voila! I radiatori con gli elementi attaccati furono rimossi, tutte le piccole cose intorno erano vivi e bene, i tappetini di stampa furono sistemati.

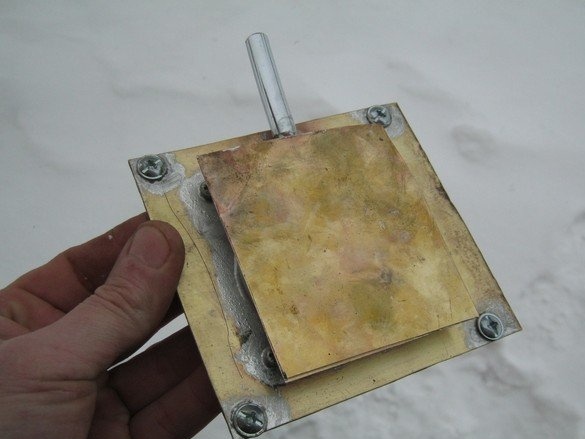

Realizzare uno scambiatore di calore ad acqua

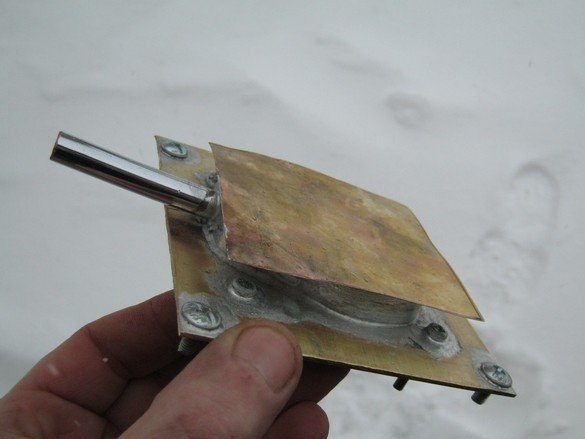

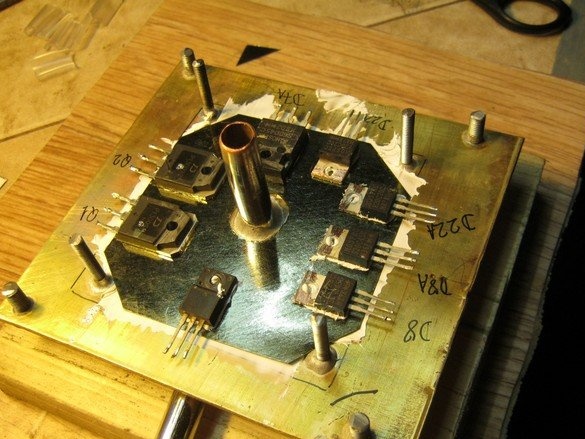

Realizzato da tecnologia testata su scambiatori di calore significativamente più piccoli per il processore e il chip della scheda video e rigidamente fissato al posto di una normale ventola sul coperchio dell'unità. Tutte le viti sono saldate sul fondo dello scambiatore di calore in modo da poter essere serrate su un lato. Un set di viti è destinato al fissaggio dello scambiatore di calore stesso, il secondo alla pressione degli elementi di supporto della piastra. La struttura interna dello scambiatore di calore ed è pronta, nella foto sotto.

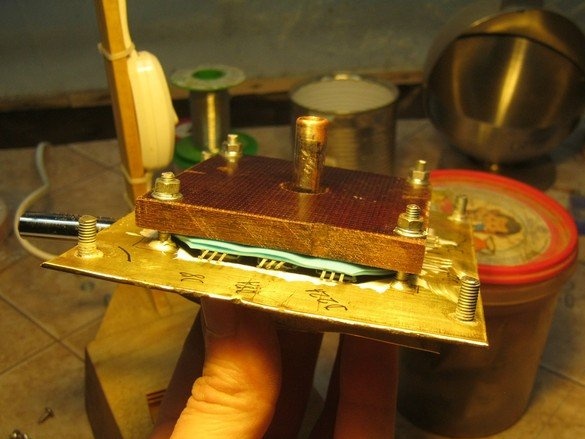

Nello scambiatore di calore assemblato vengono specificate le lunghezze delle viti e l'eccesso viene tagliato. I dispositivi di fissaggio dello scambiatore di calore sono montati sulle orecchie dell'alloggiamento dell'alimentatore. Da un pezzo di spessa piastra getinaksovoy realizzata montando dispositivi di bloccaggio allo scambiatore di calore. Dopo il montaggio, il supporto getinax è stato rivestito con vernice nitro - il materiale è molto poroso, rispettivamente igroscopico. La pittura o la verniciatura si sovrappongono ai pori e neutralizzano questo svantaggio, sebbene in questo caso sia piuttosto un buon tono.

montaggio

Procediamo a unire tutto questo in un unico design. Al posto di ogni elemento saldato dalla scheda di alimentazione, saldiamo una sorta di prolunga - un pezzo di filo di sufficiente sezione trasversale. In questa fase, è importante contrassegnare ogni filo perché quando si saldano le estremità, la scheda con le sue "punte" non sarà visibile. I miei fili sono contrassegnati in questo modo: tre fili di ciascun elemento sono combinati in gruppi con un massetto di plastica usa e getta, ogni filo nel gruppo è contrassegnato da un pezzo di termotubo colorato. Di gran lunga, il modo migliore è quando hai una vasta selezione di cavi di montaggio e puoi scegliere pezzi con diversi colori di isolamento.

Non fa male fare diversi fotomontaggi di grandi dimensioni.

La parte a bassa tensione è ad alta corrente: i cavi richiedono una sezione significativa. Parte dei miei fili è un spesso filo di avvolgimento isolato da un tubo di calore. Ciò consente di salvare una grande sezione trasversale e allo stesso tempo di inserirsi in un normale foro sulla scheda, sebbene i fili siano piuttosto rigidi, il che complica l'installazione.

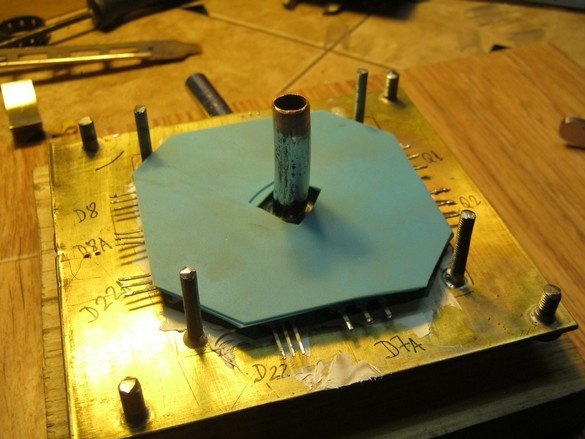

Tutti gli elementi che richiedono un raffreddamento forzato vengono posizionati sullo scambiatore di calore dell'acqua attraverso un cuscinetto in mica. La guarnizione è piuttosto spessa - di solito era necessario dividerla con una lama in due o tre strati, qui, per una migliore affidabilità, la mica veniva lasciata nella sua forma originale.Sotto la guarnizione e ogni custodia del dispositivo, KTP-8 è rivestito con uno strato sottile. Ogni dispositivo è firmato con un pennarello ad alcool e l'intero gruppo scultoreo è coperto da due strati di un sottile tappeto in silicone per neutralizzare piccole deviazioni dello spessore delle custodie. Uno strato di guarnizione in silicone si è rivelato essere di circa 1 mm.

Una guarnizione rigida di getinax è posta sopra la guarnizione elastica, viti di fissaggio - M4, rondelle, tappi, tutto è proprio come nelle persone. Dopo aver attentamente estratto le conclusioni, è possibile e necessario verificare il grado di pressatura degli elementi. Tutto si è rivelato in ordine, ogni edificio è stato pressato più o meno, i disertori e i deviatori non sono stati trovati. Posizioniamo il gruppo dissipatore di calore nel luogo di servizio e procediamo al cablaggio delle conclusioni.

Le conclusioni sono state formate in una sorta di forma a S, in modo che dopo tutte le razioni, il dissipatore di calore potesse essere spostato entro certi limiti. In generale, il pezzo di ferro era praticamente al suo posto e stiamo parlando di 10 ... 15 mm, che sono necessari per l'orientamento e l'installazione in anelli da un normale ventilatore. L'installazione è normale, i tre fili necessari sono stati messi in circolazione: il morsetto di plastica tecnologica è stato tagliato, i fili sono stati formati, la loro lunghezza è stata specificata, l'eccesso è stato tagliato. Le estremità sono state pulite dall'isolamento, stagnate, saldate al terminale desiderato dell'elemento, isolate con un pezzo di termotubo pre-vestito sul filo. E così 24 volte, ma dove andare?

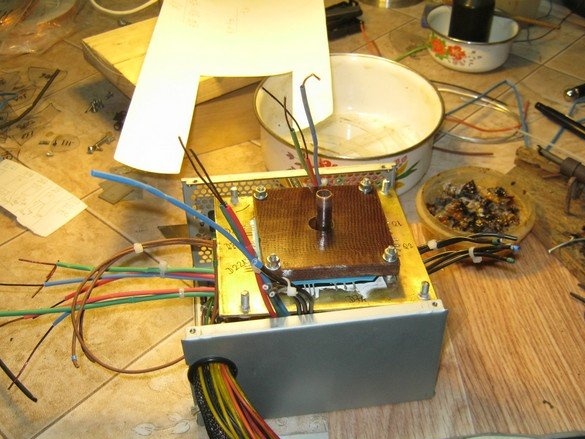

Infine, soffia con attenzione il blocco in diverse posizioni con aria compressa. Vestiamo la parte superiore dell'involucro dell'alimentatore, dall'interno inseriamo le viti dello scambiatore di calore nei petali sul corpo, sulle rondelle, sui tappi, sui dadi.

risultati

L'alimentatore funziona bene, la custodia in metallo si riscalda appena percettibile. Tuttavia, non presumo di raccomandare un simile progetto per la ripetizione: il lavoro richiede una buona dose di pratica di installazione elettrica ed è associato ad un alto rischio di danneggiare un dispositivo piuttosto costoso. Inoltre, il blocco, inizialmente inadatto alla riparazione, gira in genere il diavolo sa cosa.

Babay Mazay, gennaio 2019