In questo articolo, Zach, l'autore del canale YouTube "Workshop Edits", ti parlerà della produzione di una panca in stile Lignum unica con un design caratteristico di linee morbide. Il materiale principale sarà il normale legno compensato.

Materiali.

- compensato di lamiera

- Colla PVA

- Carta, nastro

- Pannello MDF

- Carta vetrata.

strumenti, usato dall'autore.

— Sega circolare

— Puzzle elettrico

— morsetti

- Nastro e orbitante rettificatrici

— cacciavite, trapani Forstner

- Troncatrice

- Martello, scalpello

— Respiratore professionale 3M

- Levigatrice orbitale

- forbici, matita, Piazza Svenson, righello, pennarello.

Processo di fabbricazione.

Invece di usare un foglio di compensato spesso, l'autore decide di fare con quattro fogli sottili. Ogni paio di fogli, spalma abbondantemente la colla sul legno. Allo stesso tempo, utilizza un notevole dispositivo Rockler che gli consente di distribuire la colla in modo rapido e uniforme su tutta la superficie del foglio.

I fogli vengono uniti in coppia e posizionati sotto la stampa. Pertanto, si ottengono due fogli di compensato con uno spessore di pollice.

Quando la colla si è asciugata, il maestro procede al passaggio successivo: taglia ciascuno dei due fogli a metà (30 cm per parte) e li incolla in coppie per formare un numero maggiore di strati. E di nuovo mette il materiale sotto la stampa.

Dopo che la colla si è asciugata, l'autore taglia ogni foglio di compensato in sezioni uguali, fino a 15 cm ciascuno. In questa forma, il materiale è molto più facile da controllare su una piccola macchina circolare.

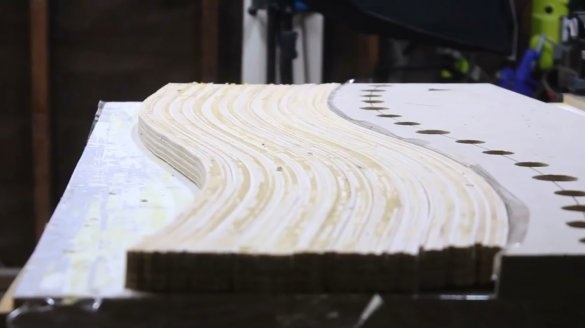

Ora l'artigiano taglia ogni pezzo di compensato in lastre. A causa dello spessore della lama del disco, l'autore può spostare l'enfasi solo di 4 mm alla volta. Di conseguenza, una piastra spessa 1/8 di pollice emerge in un passaggio. Questo è lo spessore ideale per la piegatura del laminato.

Il prossimo passo, l'autore sta lavorando su un modello di stampa. Su un computer, disegna un modello, lo stampa sulla scala desiderata, posiziona i fogli A4 sul percorso desiderato e li collega con del nastro adesivo. Si scopre solo la curva che l'autore vuole raggiungere. Certo, sarebbe possibile rafforzare la curvatura e rendere la forma ancora più curva, ma questa curva è abbastanza per impressionare.

Zach taglia il disegno lungo il contorno e trasferisce i suoi contorni sul foglio MDF.

La forma è tagliata con un puzzle elettrico.

Quindi il bordo viene elaborato da una levigatrice a nastro.

L'autore applica una delle strisce al modulo per vedere come si svolgerà la curva.

Successivamente, il master traccia una linea lungo il bordo della forma, passando circa 5 cm di profondità della forma. È a questa distanza che saranno posizionati i fori per le ganasce.

Ogni foro sarà posizionato ad una distanza di 70 mm da due adiacenti. Il numero di fori dovrebbe essere uguale al numero di morsetti.

La foratura manuale dei fori con un trapano Forstner si è rivelata un compito noioso. L'autore consiglia di utilizzare una perforatrice per questi scopi.

Ora Zak mette un grande foglio di plexiglass sul tavolo e incolla uno dei suoi lati con un normale nastro trasparente per evitare che la colla penetri sulla superficie della plastica.

Il bordo del modulo MDF è anche incollato con del nastro.

È arrivata la fase di incollaggio, seguita dalla piegatura delle lastre in forma. L'autore intende incollare e piegare tutte le lastre contemporaneamente. Tuttavia, allo stesso tempo vuole ottenere strisce a strati separate, ognuna delle quali sarà composta da 5 piatti.

Risolve questo problema nel modo seguente: incolla 4 piatti e lascia il quinto asciutto. Quattro piastre sono unite e incollate, mentre la quinta funge da separatore di strati. Allo stesso tempo, si assicura che la colla esposta non cada sulle piastre di separazione intermedie.

Ora tira insieme tutte le piastre con i morsetti. Il master utilizza una speciale colla a presa rapida in questo progetto. Quindi 45 minuti sono sufficienti per congelare tutto. Il dimensionamento degli strati e la loro fissazione nei morsetti hanno richiesto 34 minuti.

Allo stesso modo, l'autore incolla e piega i piatti, che in seguito diventano le gambe di una panca di legno. Questa volta, ogni set di strisce includeva 3 piastre e una piastra divisoria.

Dopo 12 ore, l'autore rimuove i morsetti e smonta accuratamente la struttura, rimuovendola dal modulo. Sorprendentemente, dopo aver rimosso i morsetti, le piastre non sono balzate insieme e non hanno cambiato la loro forma!

Per pulire le superfici della colla, il maestro ha usato un misuratore di superficie. Inoltre, in questo modo ha ricevuto la stessa altezza di tutti i segmenti.

Naturalmente, la lavorazione del compensato in uno spessimetro presenta molte difficoltà dovute alla disposizione alternativa delle fibre nei suoi strati. Pertanto, in alcune aree del compensato, possono rimanere scure ustioni.

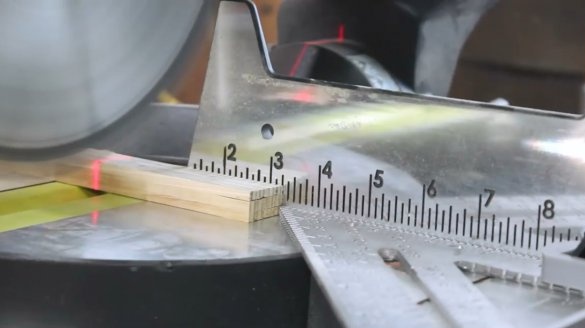

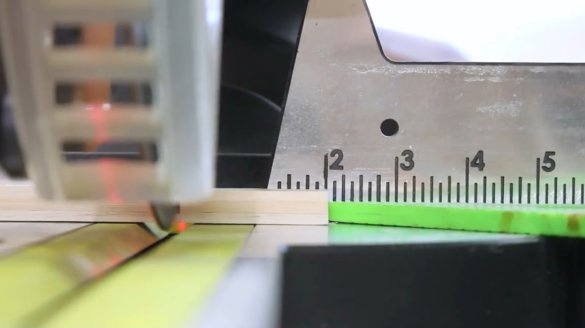

Quindi, su una troncatrice, l'autore taglia le gambe della futura panchina, lasciando una lunghezza di poco più di 40 cm.

Ora è il turno delle fodere per le gambe. Per loro, l'autore usa strisce di tre lastre spesse.

Poiché l'autore non ha una rettificatrice a tamburo, ottiene lo stesso spessore delle barre distanziali superiore e inferiore elaborandole su una rettificatrice a disco.

Per comodità del successivo assemblaggio, il segmento è numerato.

Come previsto dall'autore, ogni gamba della panca sarà composta da 10 piatti larghi, di forma curva. Pertanto, devi fare 20 gambe, 10 su ciascun lato. Inoltre, sono necessari 18 liner, delimitatori, 9 su ciascun lato. L'ultima striscia dovrebbe coprire l'intera struttura.

Ora l'artigiano organizza segmenti secondo questo principio.

Successivamente, inserisce lunghe strisce curve di sedili negli spazi tra le piastre, dopo aver incollato i bordi in tre piastre spesse e le utilizza come divisori.

Inoltre, con diverse barre, due su ciascun lato e con morsetti, unisce gli elementi da incollare e li lascia asciugare completamente. L'autore raccomanda vivamente l'uso di una colla a presa lenta in questo caso. È anche importante allineare le gambe in modo che siano ad un angolo di 90 gradi rispetto alla panca. Questo potrebbe richiedere del tempo. Ecco perché è necessario impostare lentamente la colla!

Il giorno successivo, l'autore taglia il materiale in eccesso con una sega circolare manuale e lucida il prodotto prima con una levigatrice a nastro portatile (carta a grana 40), quindi con una levigatrice orbitale (80 ° grano).

Alla fine c'è anche la levigatura manuale con carta a grana 120.

E ora, il prodotto finito è davanti a te! Resta solo da coprire la panca con vernice o vernice.

Ringrazio l'autore per un'interessante tecnica di piegatura del compensato in fogli e un negozio di forma insolita!

Se hai interessanti prodotti fatti in casa, condividili su questo sito. Qui otterrai un vero premio, non un "mucchio di cose verdi" nel forum di intrattenimento.

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.