Sicuramente molti di voi hanno una piccola officina e ampliano costantemente il proprio arsenale di macchine. Per la rettifica di pezzi e pezzi usati come manuali strutturecosì come varie macchine utensili e smerigliatrici manuali.

In questo articolo, il creatore del canale YouTube "Creates DIY" ti spiegherà come ha realizzato una rettificatrice orbitale (o piastra). Inoltre, il master ha implementato in esso la funzione di inclinazione del disco di macinazione rispetto al tavolo, il che espande notevolmente le sue capacità.

Questo progetto è abbastanza semplice da produrre e richiederà un minimo di strumenti.

Materiali.

- Compensato in lamiera 12 mm

- Il motore del robot da cucina

- Bulloni M8, rondelle, dadi

- Viti a testa zigrinata

- Dadi guidati da mobili

- Nastro biadesivo

- Impregnazione per legno

- Colla PVA

- Viti per legno

- Carta vetrata.

strumenti, usato dall'autore.

— cacciavite,

— Forstner Drillstrapano per legno

— Punta per svasatore

— Mulino a mano

— Ugello circolare per fresatura manuale

— Mitre Saw

— Puzzle elettrico

— morsetti

— Dremel

— Levigatrice orbitale

— Piazza Svenson

- Roulette, matita, pennarello, righello, regola, pinze, chiavi inglesi, martello, spatola, forbici, coltello.

Processo di fabbricazione.

Come motore, l'autore utilizzerà un motore di un vecchio robot da cucina.

Prima di tutto, deve creare un supporto per il motore, che sarà anche un meccanismo rotante. Su un foglio di compensato spesso 12 mm, segna due rettangoli identici, trova i centri su di essi e crea un foro del diametro di 1 mm.

Per tagliare i cerchi, il maestro utilizzerà uno speciale ugello circolare fatto in casa per una fresa manuale, la cui fabbricazione è stata descritta in precedenza in uno deiarticoli.

Misurando il diametro dell'involucro del motore e posizionando l'ago della bussola, l'autore fa due cerchi in più passaggi.

Dopo la fresatura, piccoli frammenti e protuberanze rimangono ai bordi del compensato, li elabora con un dremel con un ugello di macinazione, quindi sovrascrive manualmente i bordi con carta vetrata fine.

Ora, con l'aiuto di un seghetto elettrico, i pezzi vengono tagliati dal foglio.

Successivamente, è necessario smontare con cura l'alloggiamento del motore svitando i dadi dai prigionieri e rimuovendo uno scudo del cuscinetto. Non è necessario rimuovere il secondo, e per questo dovrebbe rimuovere la girante di raffreddamento.

Uno degli schermi dei cuscinetti è installato nel supporto del supporto (le nervature sporgenti hanno interferito un po 'e sono stati fatti piccoli tagli per loro) e si notano fori per la perforazione. L'autore non ha una perforatrice, quindi, per allineare i fori in entrambi i pezzi, prima ne esegue uno, quindi trasferisce i segni sul secondo. Quindi controlla i segni con i fori nello scudo e ripete la perforazione.

Dopo la perforazione, tutte le superfici delle parti vengono rettificate con una macchina orbitale manuale.

Lo scudo del cuscinetto viene installato al suo posto, coassialmente al secondo, quindi inizia l'installazione del motore nel supporto.

Il maestro ha dovuto sostituire i prigionieri del motore con bulloni lunghi. Ciò è dovuto al fatto che sono stati aggiunti due strati di compensato (24 mm) e le borchie erano corte.

Avendo misurato la larghezza del supporto risultante (85 mm), il master crea due pareti laterali, tuttavia dovrebbero essere leggermente più lunghe (150 mm). Gli spazi vuoti vengono tagliati con una troncatrice.

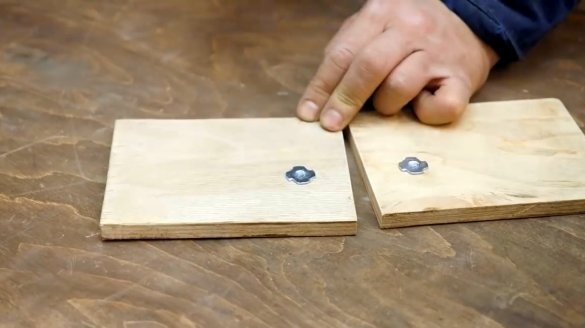

I fori per i dadi e le viti di bloccaggio sono praticati nelle pareti laterali, che fisseranno il supporto ad un determinato angolo.

Ora il maestro mette al suo posto due dadi per mobili.

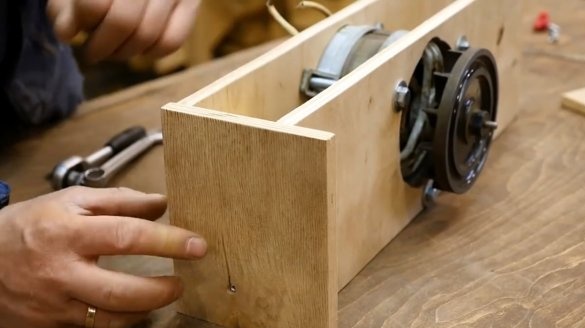

Per aderire alla geometria del supporto e ottenere una forma rettangolare, l'autore inserisce un blocco di dimensioni adeguate tra le pareti e controlla usando un quadrato.

Successivamente, i fori pilota vengono eseguiti con un trapano a testa svasata e le viti vengono avvitate.

Il prossimo passo è creare un alloggiamento per la macchina. L'autore ha tagliato il bianco per il coperchio e le pareti laterali, data la larghezza del modulo con il motore. Ha anche tagliato alcune estremità con un angolo di 45 gradi. Praticare i fori pilota e lubrificare i giunti con la colla, le pareti del corpo sono fissate l'una all'altra con viti per legno.

Un modulo con un motore è installato all'interno dell'alloggiamento ed è fissato con due morsetti. È anche importante osservare un angolo retto. Successivamente, praticare fori per bulloni assiali.

Il master effettua un assemblaggio preliminare, fissa il blocco mobile al corpo con le viti. Quindi controlla se il modulo è inclinato liberamente e se si aggrappa alle pareti dell'alloggiamento.

Ora, per creare con precisione una fessura per le viti di bloccaggio, l'autore inserisce un gessetto al centro del dado e inclina il blocco centrale.

Ai bordi dell'arco risultante, vengono praticati due fori per l'ingresso della tela. Un taglio viene eseguito lungo i due bordi del segno con un puzzle.

L'unità centrale viene infine fissata all'alloggiamento con viti assiali.

Ora le viti di serraggio della vite a testa zigrinata sono avvitate.

Nella fase successiva, il master procede alla produzione del disco di macinazione. Segna il centro su un foglio quadrato di compensato 500X500 mm e pratica un foro del diametro di 1 mm.

Avendo stabilito una distanza di 220 mm dall'ago alla taglierina sull'ugello circolare, ritaglia un disco del diametro di 440 mm. Successivamente, tutti i bordi del disco vengono levigati con carta vetrata e la sua superficie con una macchina orbitale.

Utilizzando una guida per il trapano, viene praticato un foro al centro del disco con un trapano Forstner.

Il disco viene posizionato sull'albero motore e fissato su di esso con un dado e una rondella.

Una delle ultime parti per la macchina sarà una copertura protettiva. Può essere realizzato in lamiera, tuttavia, l'autore ha deciso di farlo in compensato. Per piegarlo, usa una tecnica abbastanza semplice.

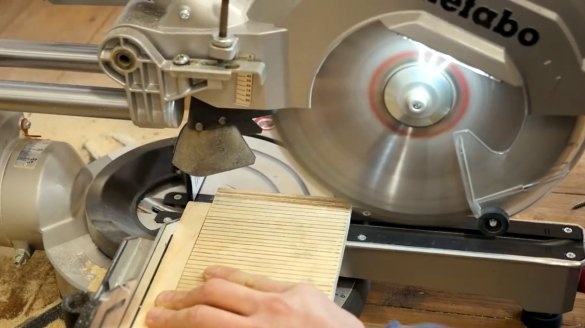

Innanzitutto, i segni vengono applicati al bianco in compensato con un passo di circa 8 mm.

Inoltre, sulla troncatrice viene eseguita una serie di tagli per la marcatura, la cui profondità dovrebbe essere tale che la lama non tagli attraverso l'ultimo strato di compensato. A tale scopo viene utilizzato un limitatore speciale.

L'autore ha anche preparato una quarta di copertina per l'involucro.

Come stucco, userà una miscela di segatura fine e colla vinilica.

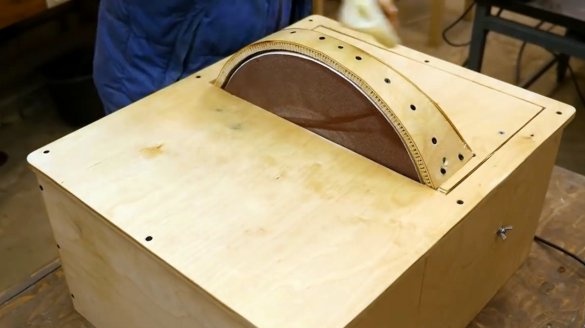

Il coperchio è fissato su un banco da lavoro e un pezzo di compensato viene avvitato su di esso in diversi punti, formando un arco.

Resta solo da riempire densamente tutte le fessure con una massa adesiva preparata e lasciare asciugare.

L'autore attacca strisce di nastro biadesivo sulla superficie del disco. Anche se per sostituire rapidamente la carta vetrata, è possibile utilizzare il solito "Velcro".

Il nastro in eccesso viene tagliato attorno al perimetro con un coltello e un nastro protettivo viene rimosso da esso.

Ora puoi attaccare il disco di carta vetrata in posizione.

L'autore ha preparato due parti per il tavolo e ne ha avvitato una al corpo e la seconda al blocco inclinato.

La copertura protettiva è stata leggermente modificata e rinforzata da un arco di compensato. Inoltre, l'autore ha tagliato la schiena con una leggera angolazione.

Per proteggere la custodia dall'umidità, tutte le superfici in legno sono trattate con impregnazione del legno, è inoltre possibile utilizzare la vernice per legno.

Quindi, la macchina è pronta, puoi iniziare a testarla.

Ora l'autore inclina il disco rispetto alla tabella e lo corregge nella posizione desiderata. L'angolo massimo di inclinazione è di 45 gradi.

In questo modo, è possibile non solo macinare i pezzi con l'angolazione corretta, ma anche affilare coltelli o strumenti di carpenteria.

Ringrazio l'autore per il semplice design di una macchina da officina molto utile!

Tutto il buon umore, buona fortuna e idee interessanti!

Il video dell'autore è disponibile qui.