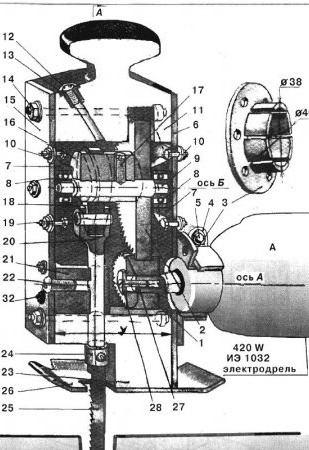

Fig. 1. Sega a mano a croce.

Viene messo in impegno con l'ingranaggio condotto 2, dopo di che l'intero convertitore viene tirato insieme con un bullone 5 sul collo del trapano con un morsetto 4. La rotazione dal mandrino attraverso gli ingranaggi 7 e 2 viene trasmessa all'eccentrico 16, su cui il braccio oscillante si trova liberamente orecchino 18. Converte anche il movimento rotatorio dell'eccentrico 16 nel movimento alternativo dell'asta di lavoro 20. L'orecchino è collegato all'asta con un dito 19. Il movimento alternativo dell'asta avviene lungo la guida 21. Una sega 25 è fissata all'estremità inferiore dell'asta, che funziona solo in tensione. Pertanto, i denti della sega sono rivolti verso l'alto.

Prima di iniziare a produrre il convertitore, cercare una coppia di ingranaggi cilindrici. Molto probabilmente, troverai la coppia giusta in vecchi elettrodomestici, ingranaggi, cambi. Il diametro del pignone 1 non deve superare il diametro del collo del trapano. Ciò è necessario affinché l'ingranaggio passi liberamente nel foro della flangia del cuscinetto 3. Sarà meglio se la larghezza dell'ingranaggio del pignone è di almeno 20 mm, il che garantirà un innesto affidabile con l'ingranaggio condotto, poiché il primo atterraggio sul cono è associato a grandi spostamenti longitudinali. L'altezza dei denti degli ingranaggi deve essere di 3-4 mm al fine di garantire il loro migliore impegno, tenendo conto delle imprecisioni nell'assemblaggio, della foratura sotto i bulloni, dell'inserzione su un trapano e del bloccaggio con un morsetto. Per ridurre il numero di movimenti alternativi dell'asta 20 e aumentare la forza di taglio, il rapporto di trasmissione dovrebbe essere preso pari a tre. Il rapporto di trasmissione è determinato dal rapporto tra il numero di denti dell'ingranaggio condotto e il numero di denti dell'ingranaggio.

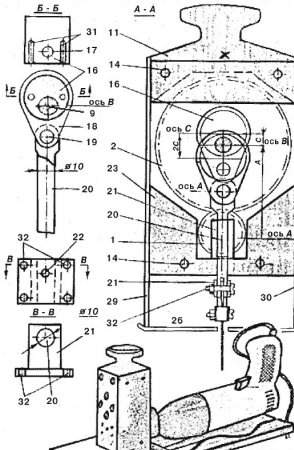

Una coppia di ingranaggi abbinata determinerà le dimensioni iniziali dell'intero convertitore. Se necessario, i loro fori interni dovranno essere personalizzati per il cono di perforazione e l'albero 9. Se i diametri dei fori degli ingranaggi sono inferiori ai diametri del cono e dell'albero, sarà necessario annoiarli su un tornio. Se i diametri sono più grandi, è necessario rettificare i manicotti dell'adattatore (non sono indicati sul disegno). Dopo aver terminato il lavoro associato alla regolazione degli ingranaggi, procedere a disegnare su carta millimetrata l'intera struttura nel suo insieme. Un ulteriore valore calcolato è la corsa della sega. Può essere preso uguale a 10-14 mm.Pertanto, conoscerai la distanza tra gli assi A, B e C, nonché le dimensioni dell'eccentrico 16. Avendo disegnato l'eccentrico sull'albero 9, determinerai il diametro del foro dell'orecchino 18 che oscilla sull'eccentrico, le dimensioni dell'asta 20 e la guida 21. Va notato che queste parti funzionano con attrito radente. Pertanto, è necessario selezionare grezzi da metalli diversi come acciaio e bronzo, acciaio e ottone per la loro fabbricazione. Secondo il disegno, vedrai meglio quale scegliere una coppia di cuscinetti a sfera 8. Il diametro interno dei cuscinetti non deve superare i 10 mm. In base al loro diametro esterno, le dimensioni delle flange sono determinate 7. Dopo che tutte le dimensioni sono state chiarite, procedere alla fabbricazione delle parti del convertitore. Molti di loro sono accesi su un tornio. Dalle travi di quercia, utilizzando esclusivamente scalpelli da falegname, tagliare le parti superiore 11 e inferiore 23 della cassa. Prestare particolare attenzione al parallelismo dei piani terminali e all'uguaglianza delle dimensioni X e Y (vedere le figure 1 e 2).

[/ center]

Fig. 2. Sega a mano a croce.

Queste dimensioni assicurano precisione di assemblaggio e affidabilità della macchina. Rivestire le superfici interne delle barre con resina epossidica o vernice resistente all'olio. Allineare l'eccentrico 16 con l'ingranaggio 2 sull'albero comune 9 e praticare due fori per i perni di fissaggio 31. Dopo averli premuti nel corpo eccentrico, aprire i perni sull'ingranaggio. Quindi praticare un foro e tagliare il filo per il perno di fissaggio 17. Dopo un'attenta marcatura, praticare i fori sulla perforatrice sull'orecchino 18 e sullo stelo 20, facendo attenzione al parallelismo degli assi dell'albero 9 e del perno 19, il foro nell'orecchino è cieco e presenta un raccordo antiscivolo nell'asta. Ho visto la guida dalla billetta d'acciaio con un seghetto e praticare dei fori per i bulloni di montaggio e l'asta. Il foro dello stelo deve essere lavorato con un alesatore. Dal foglio di duralluminio con uno spessore di 3-4 mm, tagliare le coperture della custodia, destra 29 e sinistra 30, posteriore 6 e anteriore 15, nonché la piastra di supporto 26. Piegare insieme le coperture anteriore e posteriore, bloccare con una fascetta e praticare i fori per i bulloni di fissaggio 14, fissando i bulloni delle flange 10 e il foro per la vite del nipplo 22 della guida. Dopo aver completato tutte le operazioni, procedere all'assemblaggio della macchina. Le viti e le rondelle che non sono indicate nel testo, ma indicate nella figura dai numeri 12, 13, 24, 27, 28, 32, sono prese pronte, standard.