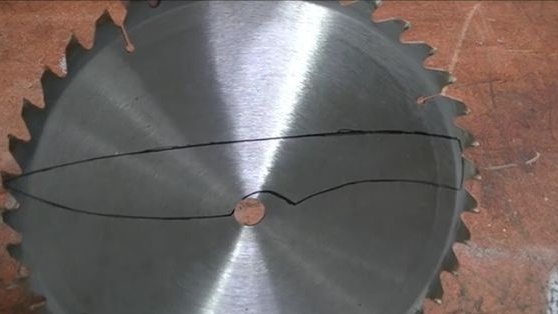

Se riesci a trovare la fonte delle lame usate, puoi ricavarne eccellenti coltelli. Questo acciaio deve essere bonificato, almeno molti sostengono che gli acciai ad alto tenore di carbonio sono utilizzati nella fabbricazione di lame per sega.

Il coltello è realizzato semplicemente secondo lo schema classico. Forse imparerai qualcosa di nuovo da questo manuale. L'autore non utilizza una smerigliatrice, una smerigliatrice e altri strumenti sofisticati nella produzione, tutto viene fatto manualmente, senza contare i dispositivi per la tempra.

Materiali e strumenti per fare un coltello:

- lama per sega;

- un pennarello con una punta sottile;

- cartone, forbici, strumenti di disegno per la fabbricazione del modello;

- un seghetto per metallo;

- file di grana diversa;

- morsa;

- trapano con trapani;

- perni di legno e ottone per la fabbricazione della maniglia;

- morsetti;

- pietra d'acqua per affilare;

- carta vetrata di grana diversa e altro.

Il processo di creazione di un coltello da una lama di sega:

Primo passo. Trasferiamo il modello sul metallo

Crea prima un modello di carta. Scegli il tipo di modello che preferisci. Nel primo caso, il modello può essere creato su carta sottile e tagliato. E quindi questo modello viene semplicemente incollato sul pezzo e quindi ritagliato.

Nel secondo caso, il modello è fatto di carta spessa, come il cartone, e quindi delineato su un foglio di carta con un pennarello. È questa opzione che il nostro autore ha scelto. Il marker deve essere utilizzato con la punta più sottile, poiché in futuro ci saranno problemi durante l'elaborazione.

L'autore ha deciso di realizzare il coltello il più a lungo possibile, in modo che il modello fosse realizzato lungo l'intera "lunghezza" della lama.

Secondo passo Taglia il pezzo

Il lavoro viene eseguito con un normale seghetto per metallo. Puoi usare una smerigliatrice o una macchina per tagliare il nastro, l'autore fa semplicemente il coltello amatoriale, per così dire, "per una discussione". In primo luogo, un seghetto a mano sarà in grado di tagliare un profilo molto grezzo, taglia solo linee rette. Per ulteriore lavoro, avrai bisogno di una morsa o di un morsetto.

Successivamente, quando il profilo principale è pronto, dovrai tagliare i punti arrotondati. A tal fine, l'autore esegue diversi tagli trasversali alla linea del profilo, quindi taglia questi punti in sezioni. Ciò consente di tagliare la forma desiderata con un seghetto tradizionale.

Terzo passo Cucitura troppo

Un ulteriore lavoro viene di solito svolto almeno da una smerigliatrice o una smerigliatrice e idealmente su una smerigliatrice a nastro. L'autore fa tutto, armato di buoni file. Con esso, maciniamo tutti i tubercoli, le irregolarità che sono rimaste dopo un duro lavoro con un seghetto a mano.

Utilizzando il file, è ancora possibile effettuare alcune misurazioni del piano, se ce ne sono sul blade.

I file qui devono essere usati in modo diverso, più ne hai, meglio è. Ci vorrà non solo piatto, ma rotondo, semicircolare e altri. Devi navigare qui con un pennarello, di conseguenza, questa linea dovrebbe essere affilata e scomparire. Bene, o puoi macinare il metallo su di esso, quindi chi sceglie già come.

Fase quattro Praticare i fori e delineare il profilo della lama

All'inizio, l'autore voleva realizzare smussi lunghi e larghi, ma il metallo della lama della sega era troppo sottile e dovevano essere ridotti. In modo diverso, per creare smussi uniformi è necessario contrassegnarli sul pezzo con lo stesso marcatore.

Sarà inoltre necessario un trapano dello stesso diametro dello spessore del pezzo. Mettendolo e il trapano su un tavolo piano, traccia una linea lungo l'intera lunghezza della lama. Ciò consentirà di dividerlo chiaramente in due metà. Quindi sarà molto conveniente macinare gli smussi.

Nella stessa fase, l'autore ha delineato e praticato fori nel metallo per i perni che terranno la maniglia. Certo, ha usato un trapano, non un meccanico manuale, ma uno senza filo (sulla batteria). Bene, penso che tutti abbiano un trapano elettrico.

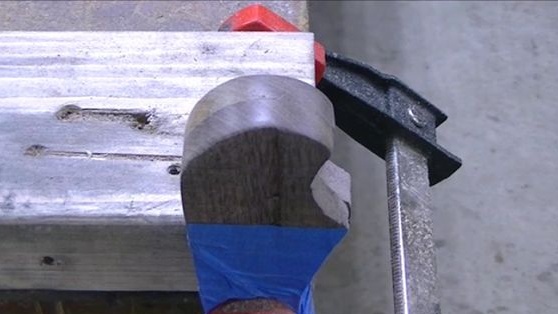

Fase cinque Formiamo un profilo e maciniamo la lama

La fase più responsabile e difficile nella produzione del coltello arriva, perché tutti i dati di taglio dipenderanno da esso. Per formare gli smussi avrai bisogno di un blocco fissato saldamente e un paio di viti. Collegare il pezzo in lavorazione alla barra e avvitarlo con due viti. Ora, armato di un file, puoi lentamente formare uno smusso. Prenditi il tuo tempo e mantieni uniformi gli smussi.

Quando si eseguono gli smussi, la lama può essere rettificata. Ciò rimuoverà i graffi dal file. Qui hai bisogno di carta vetrata a grana 220. Per praticità dovrai attaccare la carta vetrata alla barra.

Questo è tutto, il pezzo è pronto per il prossimo passo: l'indurimento.

Step Six Tempra e tempra di metallo

Per rendere il coltello il più durevole possibile e mantenere l'affilatura a lungo, può essere indurito. Sebbene in alcuni casi, quando si realizzano coltelli con lame, non si induriscono affatto. Per la tempra, hai bisogno di un buon falò, oppure puoi usare una piccola stufa fatta in casa, come in questo caso. Per ottenere la giusta temperatura per il riscaldamento, è necessario un normale asciugacapelli per uso domestico e un pezzo di tubo lungo (adatto per un aspirapolvere). Bene, allora, come, cosa e dove, penso che indovinerai da solo. A proposito, invece di un asciugacapelli, è anche adatto un aspirapolvere.

Dobbiamo riscaldare il metallo fino a quando non è più attratto da un magnete. Se non hai esperienza, tieni un magnete vicino a te e controlla. Un altro grado di riscaldamento è evidenziato dal colore del metallo. La sezione trasversale dovrebbe essere luminosa.

Quando il coltello viene riscaldato uniformemente, è tempo di raffreddarlo. Per il raffreddamento, l'autore ha usato il burro di arachidi. Tuttavia, qualsiasi altra verdura dovrebbe fare. Il raffreddamento produrrà molto fumo e spruzzi, quindi fallo a distanza di sicurezza e generalmente segui tutte le regole di sicurezza.

Una parte integrante della tempra è il rinvenimento del metallo. Se lo ignori, la lama sarà forte, tuttavia, può cadere in pezzi se cade su una superficie dura, poiché il metallo sarà troppo fragile. Per rendere il coltello resistente alle sollecitazioni meccaniche, è necessario lasciarlo andare un po '. Un normale forno domestico viene in soccorso qui. Deve essere riscaldato a una temperatura di circa 200 gradi Celsius e quindi inserire una lama per un'ora.Trascorso questo tempo, il forno deve essere spento e lasciato raffreddare con la porta chiusa. Quindi c'è una vacanza di metallo. Ulteriore lavoro viene eseguito quando il metallo si raffredda.

Settimo passo. E di nuovo maciniamo

Come puoi immaginare, dopo l'estinzione, il metallo avrà molto olio bruciato e altri contaminanti. Dovranno essere puliti e spazzolati sul metallo. Qui avrai bisogno di carta vetrata con grana 220 e 400. Il processo di pulizia accelera anche il WD-40.

Passo otto Creazione di penna

L'autore fa una penna di noce, c'è qualche sfumatura nella produzione. Dato che il pezzo era troppo spesso, l'autore lo taglia con un seghetto. Di conseguenza, si formano due metà. Qui dovrai soffrire un po 'per ottenere un taglio uniforme.

Come profilo della maniglia, utilizziamo il coltello stesso, semplicemente cerchiamo con un pennarello o un oggetto appuntito, attaccandolo a un albero.

Tagliando il pezzo e tagliandolo, l'autore forma quindi un profilo grezzo della maniglia. Anche a questo punto, è importante assicurarsi che i piani dell'impugnatura adiacenti al coltello siano lisci, ciò garantirà un buon incollaggio e in generale l'impugnatura sarà di alta qualità. Quindi prendiamo gli spazi vuoti e li guidiamo su un pezzo di carta vetrata o una mola.

Allo stesso tempo, eseguiamo due fori passanti per l'installazione dei perni. I perni dovrebbero entrare nell'impugnatura con qualche sforzo, ma fai attenzione, se il foro è troppo piccolo, l'impugnatura può essere facilmente divisa quando si guidano i perni. I pin possono scegliere rame, ottone o altri a proprio gusto.

Step Nine. Incollare la maniglia

Prima di incollare, non dimenticare di carteggiare con cura il metallo con carta vetrata in modo che la colla colleghi saldamente la maniglia. Bene, quindi prendere la resina epossidica, lubrificare le due metà, installare i perni e l'impugnatura viene bloccata con morsetti fino a quando la colla non si asciuga completamente. Di solito la resina epossidica si indurisce completamente dopo 24 ore, ma esiste anche un adesivo che si asciuga più velocemente.

Per non coprire la lama con la colla, può essere sigillata.

Passo dieci Formiamo un profilo handle

Armato di lime di diverse dimensioni del grano, è ora possibile formare un profilo di impugnatura. Ridurre gradualmente la granulosità mentre si forma. Di conseguenza, la carta vetrata viene in soccorso invece di un file. Con esso, la maniglia è finalmente formata, deve essere resa perfettamente liscia. Alla fine, l'autore ha usato carta vetrata a grana 600.

Questo è tutto, il coltello è quasi pronto. Immergere la maniglia con olio di lino o altre sostanze per proteggerlo dall'umidità. In conclusione, può essere lucidato, scintillerà come se fosse sotto uno strato di vernice.

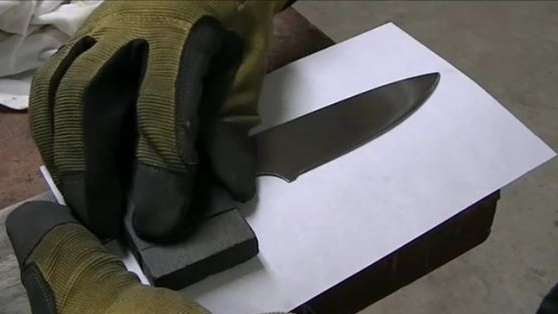

Passaggio 11. Affilare il coltello

Vuoi un coltello davvero affilato? Usa una pietra per affilare. Come nel caso della macinazione, la granularità di una pietra d'acqua deve essere gradualmente ridotta, portando la lama all'ideale. Non dimenticare di inumidire la pietra tutto il tempo in modo che venga pulita dalla polvere di metallo.