L'autore di Instructables con il soprannome droiddexter ha creato un semovente piuttosto complicato il modello. Lo è il robotche può essere controllato da un laptop. Per controllare il movimento della piattaforma, viene utilizzata una tastiera e l'operatore può impartire comandi al braccio del manipolatore da un joystick collegato allo stesso laptop. Il joystick è usato come Logitech Attack 3, ma ne farà un altro simile. Le breadboard e i ponticelli di tipo breadboard con connettori DuPont (anche se altre aziende li stanno attualmente producendo) consentono di riconfigurare e modificare rapidamente il design del robot, nonché la sua composizione.

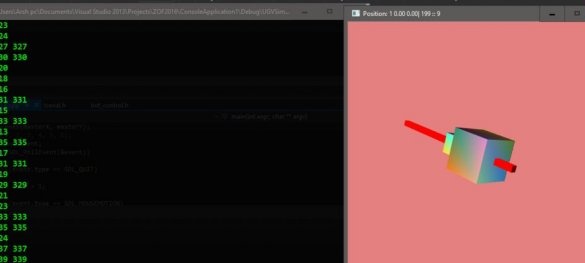

Un'applicazione in esecuzione su un laptop ripete sullo schermo in forma tridimensionale la posizione corrente del braccio del manipolatore e visualizza anche informazioni su tutti i suoi movimenti nella console di testo. Il programma è scritto in C ++ e ha una semplice architettura di eventi.

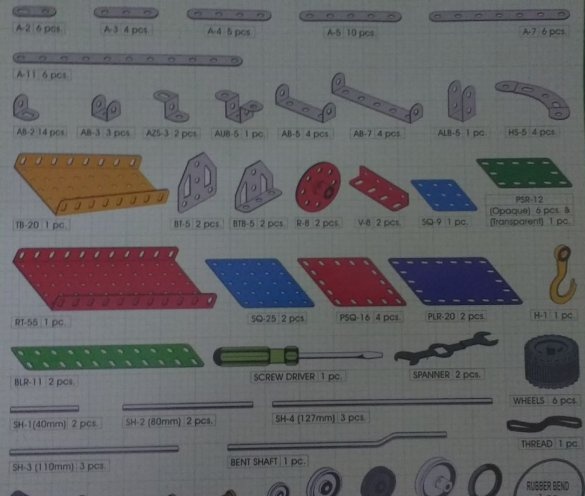

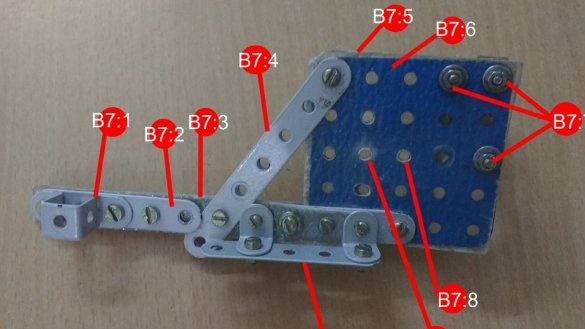

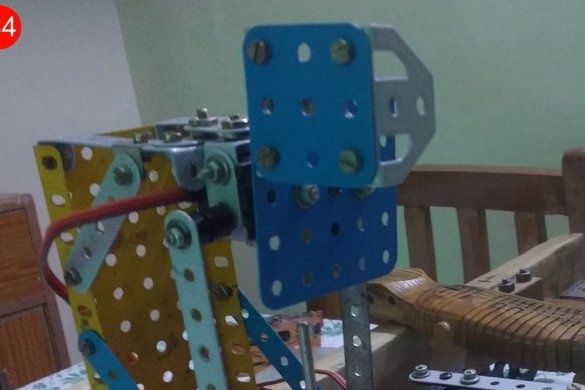

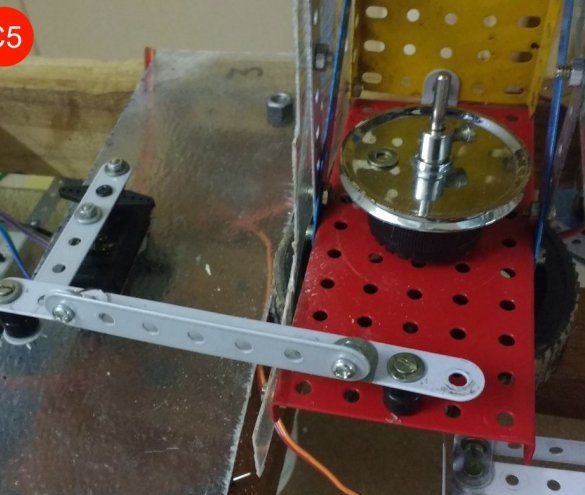

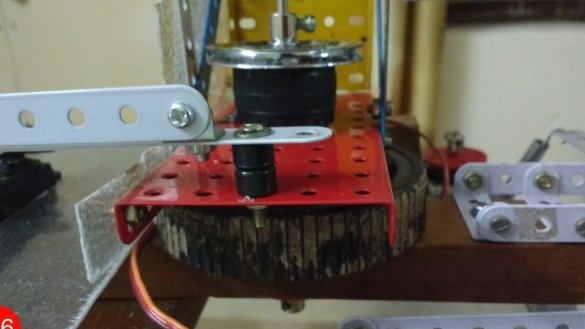

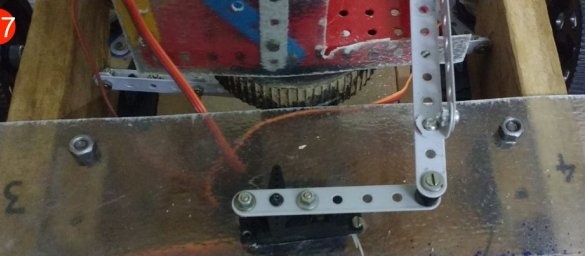

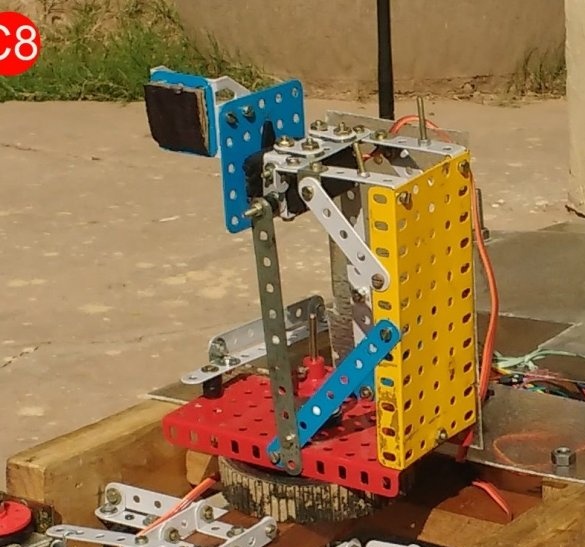

Come droiddexter applicato prodotto fatto in casa molti dettagli da un costruttore di metallo (Meccano o il suo clone), ha allegato un'illustrazione con un elenco di queste parti e le loro designazioni alfanumeriche. Nelle fotografie dei nodi del robot, ha portato insieme ai dettagli del progettista le designazioni corrispondenti di questo elenco.

Il dispositivo utilizza due schede contemporaneamente Arduino: uno Uno (nel robot) e uno Nano (collegato al laptop). Ognuna di queste schede è collegata tramite un modulo NRF24L01 a 2,4 GHz tramite adattatori standard con stabilizzatori da 3,3 volt incorporati e condensatori di blocco. Esistono generalmente cinque fonti di alimentazione: due batterie da 12 volt, due batterie da 9 volt e una batteria ai polimeri di litio da 8,8 volt. In un modo così strano, il droidedexter ha ricordato BigTrak, noto qui come elettronica MI-11. È vero, ci sono solo due fonti di energia. Maglione tipo DuPont master ha preso 120 - 40 pezzi di ciascuno dei tre tipi. Servi - due tipi: TowerPro MG995 - quattro pezzi, TowerPro SG90 - un pezzo. Ancora necessario: uno stabilizzatore a cinque volt (qualsiasi, anche 7805, ma impulso migliore) e due motori di raccolta a 500 giri / min con ingranaggi.

A seguito del droiddexter si procede alla selezione dei componenti meccanici. Prende due barre di legno lunghe 540 mm, profonde 60 mm e larghe 25 mm, lastre di fibra di vetro (durante la lavorazione richiedono protezione delle mani e degli organi respiratori), il suddetto costruttore di metallo (ne sono serviti due set), quattro ruote con un diametro di 100 mm e uno spessore di 20 mm, calcolato su un albero di 6 mm,due supporti con cuscinetti e alberi per quelle ruote che ruotano liberamente anziché guidati da motori elettrici, sei supporti servo e due supporti motore con ingranaggi per le restanti due ruote.

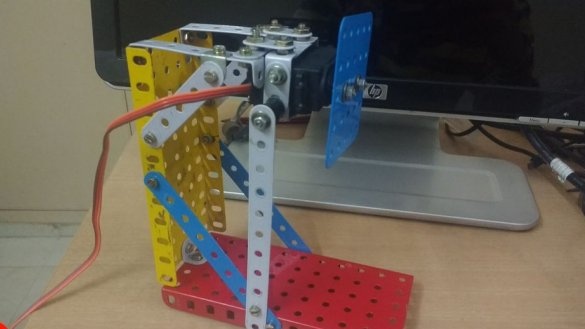

Il design del robot droidexter è diviso in grandi moduli. Ognuno di essi può essere rimosso, quindi riconfigurato, riparato (il che è molto conveniente - non mettere l'intero modello sul tavolo) o sostituirlo con un altro che svolge una diversa funzione.

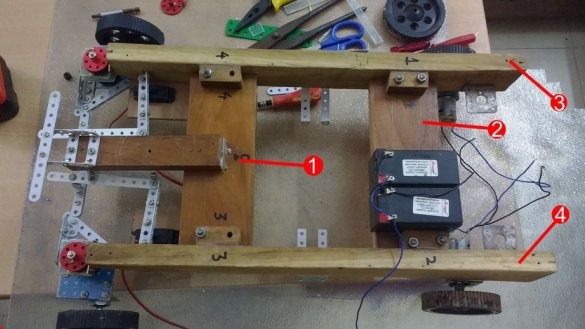

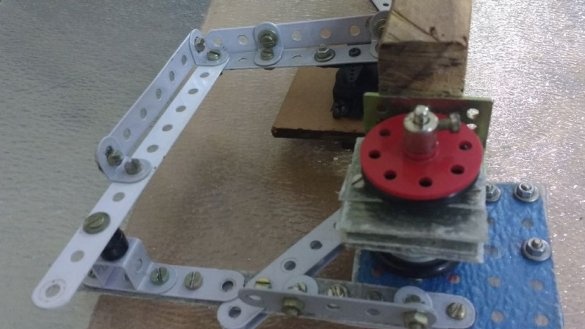

Al momento, ci sono quattro moduli nel robot, che sono mostrati nella Figura A. Il terzo e il quarto modulo supportano le ruote anteriori e posteriori, nonché il gruppo sterzo. Il primo e il secondo modulo collegano il terzo e il quarto l'uno all'altro, il secondo modulo porta anche due batterie da 12 volt che alimentano i motori e i servomotori della trazione integrale. Le batterie sono incollate con colla per legno.

Un'altra funzione del primo modulo è di supportare ulteriormente il gruppo sterzo. Altrimenti, sotto l'influenza di carichi abbastanza forti, è deformato. Pertanto, il primo modulo include un blocco di legno sporgente in avanti, mentre il secondo è allentato alla scatola dello sterzo - con due molle e una cerniera.

Per aumentare la resistenza, il droidexter applicava razionalmente le parti in fibra di vetro e acciaio nel meccanismo dello sterzo.

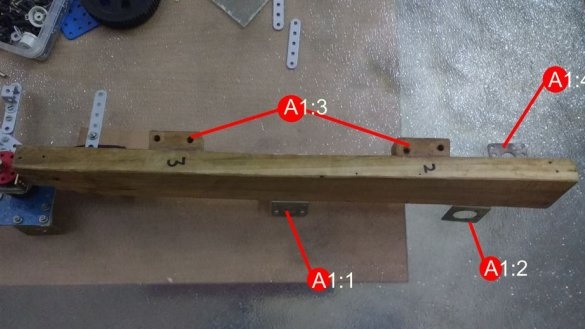

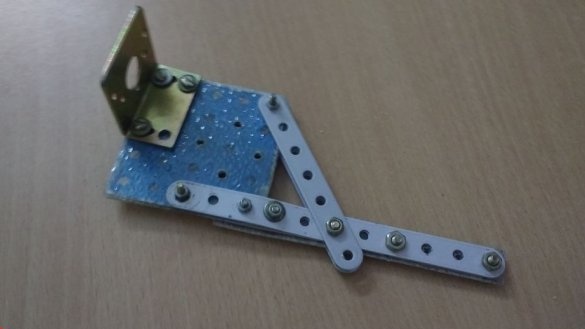

La Figura A1 mostra un'ampia vista dall'alto del modulo 4. Il nodo A1: 1 trasporta la parte elettronica del robot. Una scheda prototipo e Arduino sono fissati su un pezzo di fibra di vetro, il resto del droidedexter elettronico è attaccato direttamente ad A1: 1. Per fare questo, prese il morsetto a forma di L e due parti AB-7, fissate su di esso con bulloni e dadi.

Nodo A1: 2 mantiene la trazione posteriore.

Il gruppo A1: 3 è costituito da due blocchi di legno che il droidexter ha incollato al telaio con colla per legno in modo che i moduli 1 e 2 trasportino tutte le parti del robot.

Nodo A1: 4 trasporta elettronica aggiuntiva per controllare i motori di movimento del robot.

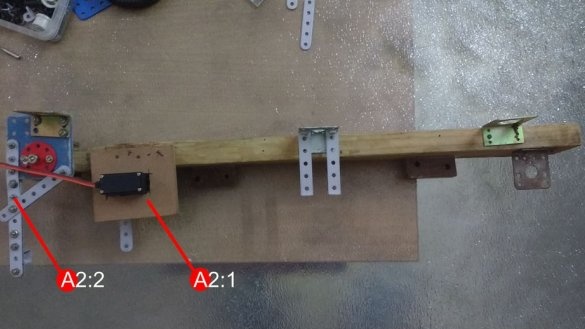

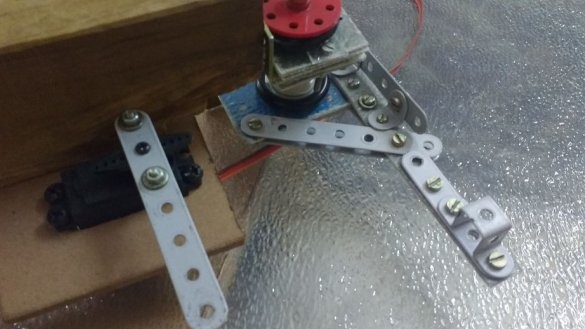

Ora diamo un'occhiata al modulo 4 dal basso - fig. A2. Nodo A2: 1 è il servo dello sterzo principale. Due dei tre servi del robot sono responsabili del rullaggio. Furono posizionati dal droidexter su un foglio di cartone duro e attaccati dal basso alla parte anteriore dei moduli 3 e 4, inchiodati al telaio.

Nodo A2: 2 è una delle parti del meccanismo di sterzo che il droidexter ha collegato ai servi, nonché al modulo 4. Inoltre, le ruote anteriori del robot si trovano su di esso.

Le figure da A3 a A6 mostrano, rispettivamente, il nodo A1: 3, il modulo 4, il nodo A1: 1 e il nodo A2: 2, la scatola dello sterzo, rispettivamente.

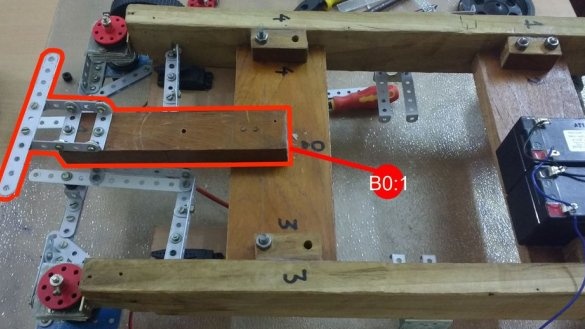

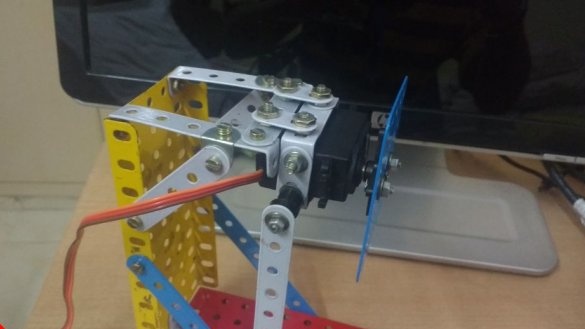

Questo meccanismo, a sua volta, è costituito da tre componenti principali: la parte meccanica stessa, che cambia la posizione delle ruote anteriori, i servi stessi, nonché le molle che supportano tutto ciò in posizione verticale sotto l'azione dei servi. La Figura B0 mostra questo sistema a molla. Inizialmente, Droiddexter costruì una scatola dello sterzo senza un supporto in fibra di vetro. Si è rivelato essere fragile. Durante la guida ad alta velocità, il meccanismo si è rotto e il metallo è piegato. Con la fibra di vetro, la resistenza è aumentata e le molle conferiscono flessibilità al design, assumendo le forze che potrebbero altrimenti distruggerlo. Il rullaggio diventa più fluido e in una collisione non c'è trasferimento di forza distruttiva ai servi. Aggiungendo i supporti a molla all'assemblaggio B0: 1, Droiddexter ha deciso che le cerniere potevano essere riparate allo stesso modo.

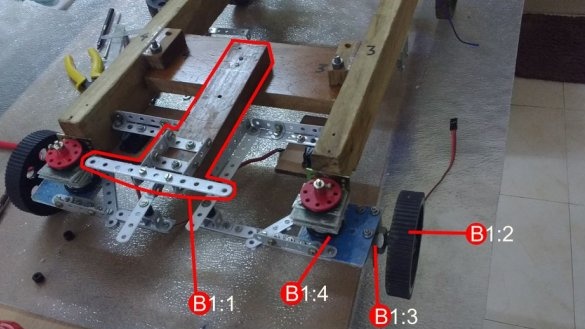

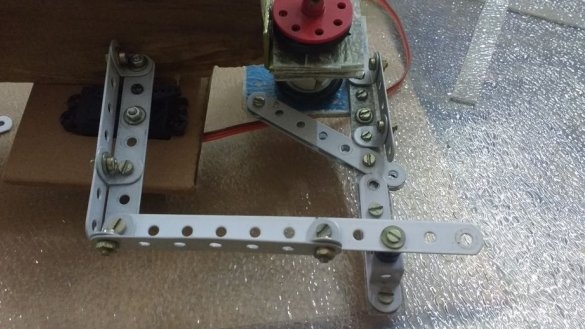

In fig. B1 è mostrato lo stesso, ma da un'angolazione diversa. Ulteriori supporti in fibra di vetro sono stati aggiunti dopo i primi test che hanno portato a guasti. Ai dettagli di A-11, A-7, A-5, Droiddexter ha aggiunto somiglianze con gli irrigidimenti. Nodo B1: 3 è un supporto per ruote con un asse e un cuscinetto collegati a un morsetto a forma di L; queste ruote sono in rullaggio. B1: 2 - una delle ruote, sono molto resistenti e offrono spazio sufficiente.

Nodo B2: 1 è la parte A-5 collegata al servoazionamento con due bulloni e dadi. Sono necessarie rondelle. B2: 2 e B2: 3 - strisce di metallo rinforzate con nervature di rinforzo. B2: 4 - cerniera a cui vengono aggiunte rondelle e parti TW-1 per affidabilità.

Dalle seguenti figure da B3 a B14:

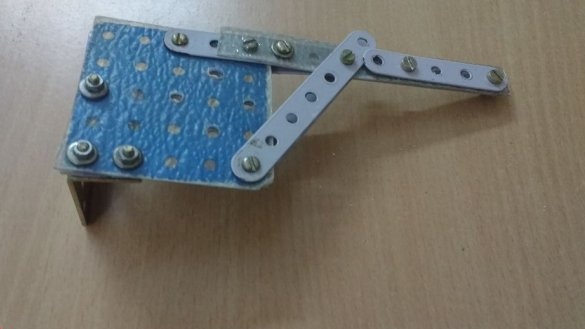

B5: 1 - una fessura realizzata in modo tale che quando si curva in curva da grandi angoli, il meccanismo di sterzo non poggia su un blocco. Come B5: 3, è possibile utilizzare solo morsetti a L di alta qualità. In essi, il droidedexter ha realizzato due fori per il fissaggio a un albero.Mise le fascette esattamente parallele al resto dei dettagli. B5: 2 è una pila di quadrati in fibra di vetro su ciascun lato del morsetto a forma di L.

L'ordine dei componenti è il seguente. Se conti dall'alto: R-8, una piccola molla, PY-2 con un T-1 attaccato ad esso, tre strati di fibra di vetro, un morsetto a forma di L, altri tre strati, un altro PY-2, un supporto di plastica, un altro PY-2 con T- 1, quindi la scatola dello sterzo, quindi R-8.

Nel gruppo B7: 1, la parte AUB-5 impedisce l'allentamento del collegamento a vite. I nodi da B7: 2 a B7: 6 sono pile multistrato di fibra di vetro che ci sono già familiari. Al nodo B7: 7, il droiddexter applicava bulloni corti in modo che non colpissero le parti rotanti. B7: 8, B7: 9 - fori in fibra di vetro per le parti SH-2 (80 mm) e R-8. Il nodo B7: 10 impedisce alla striscia di metallo di piegarsi, poiché le parti SQ-25 e A-11 formano insieme una cerniera.

Il braccio articolato può spostare il collegamento finale su, giù, a sinistra ea destra, anche se la piattaforma è ferma. Per spostarsi lungo l'asse Y, la parte SH-4, lunga 127 mm, è stata fatta passare attraverso un blocco di legno. Per spostarsi lungo l'asse X, la parte SQ-25 è collegata direttamente al servoazionamento (Fig. Da C0 a C9).

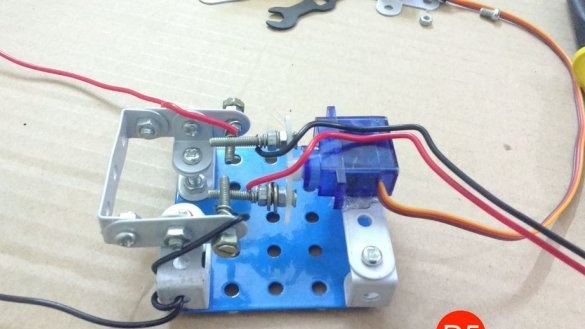

Per controllare la velocità del motore, il droidexter utilizzava un transistor composito TIP122, il segnale PWM a cui proviene da Arduino. Per cambiare il senso di rotazione del motore, il droiddexter ha realizzato un originale perpolatore meccanico da un piccolo servoazionamento. Prima di allora, aveva provato il ponte ad H, ma si era rivelato troppo debole. Ciò che ha impedito l'uso di un semplice relè non è chiaro. I motori sono alimentati da due batterie da 12 volt collegate in parallelo.

Dalla foto è molto chiaro come l'inversore di polarità è organizzato e funziona, ma il traduttore collegherebbe i contatti mobili non con i fili diretti, ma con i fili a spirale.

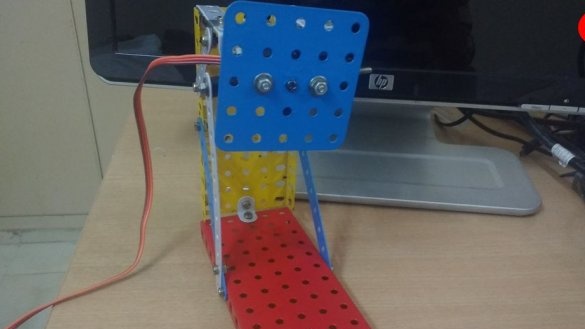

Per una rapida riconfigurazione, tutte le connessioni vengono effettuate su una breadboard di tipo breadboard. L'antenna del droidedexter si trova sul lato e abbastanza in alto. I motori di movimento del robot, come descritto sopra, sono alimentati da due batterie da 12 volt, poiché le batterie ai polimeri di litio adatte ai parametri si sono rivelate troppo costose per il master. Il servomotore del dispositivo di inversione di polarità è alimentato da loro, ma attraverso uno stabilizzatore a cinque volt. Le batterie ai polimeri di litio da otto volt di capacità inferiore si sono rivelate più convenienti per il maestro, ha alimentato tutti i servi da esse - sia quelli che vengono utilizzati per il rullaggio sia quelli installati nel manipolatore. Queste unità iniziano a guastarsi se la capacità di carico della fonte di alimentazione è troppo piccola o se sono collegati molti altri carichi.

Arduino è alimentato da una batteria separata da 9 volt tramite uno stabilizzatore installato sulla scheda nominale.

Naturalmente, lo "zoo" delle fonti di energia, alcune delle quali devono essere cambiate, altre per essere caricate, è scomodo, ma lo farà per il prototipo.

Il modulo da 2,4 GHz, come descritto sopra, è alimentato da Arduino tramite un adattatore appositamente progettato con stabilizzatore. Quindi funziona in modo più stabile rispetto a quando è alimentato dallo stabilizzatore Arduino stesso.

Le conclusioni di Arduino sono utilizzate come segue: 6 e 7 - controllo dei servoazionamenti del meccanismo di sterzo, 2 e 3 - del manipolatore, 5 - dispositivo di inversione di polarità, 8 - PWM per motori a dislocamento del collettore, 2, nonché da 9 a 13 - scambio di informazioni con 2,4 GHz modulo.

Tutti insieme si presentano così:

Dal lato del laptop, tutto è abbastanza semplice: Arduino Nano, lo stesso adattatore con uno stabilizzatore e lo stesso modulo da 2,4 GHz. Alimentato da una batteria da 9 volt. Il corpo è realizzato in fibra di vetro e parti metalliche.

Il software non è ancora pronto, l'autore lo condividerà quando entrambe le parti software e hardware lasciano il palco del prototipo. È scritto in C ++ usando SDL e fornisce una visualizzazione tridimensionale della posizione corrente del manipolatore, spostando la piattaforma tramite comandi dai tasti freccia e il manipolatore mediante comandi dal joystick, cambiando la velocità con comandi dalla ruota sul joystick. In modo che la reazione ai comandi dal joystick non sia troppo dura, viene implementato il software smoothing. Il joystick trasmette i dati sulla posizione degli assi nell'intervallo 0 - 32767, vengono programmati convertiti nell'intervallo 0 - 180 - in questo formato accettano i servocomandi. Le informazioni sono trasmesse in pacchetti, ognuno dei quali è costituito da cinque numeri interi con dati sulle posizioni richieste di tutti gli attuatori.

Controllando il robot, l'utente può contemporaneamente ammirare una cosa così bella:

Dopo essere uscito dalla fase del prototipo, tutto verrà trasferito dalla breadboard alla scheda a circuito stampato. I transistor compositi si riscaldano molto, richiedono innanzitutto un circuito stampato e buoni dissipatori di calore.

Il fatto che durante la lavorazione della vetroresina sia necessario per proteggere le mani e gli organi respiratori, il droidexter era convinto della propria esperienza e non funzionerà più con questo materiale senza dispositivi di protezione individuale!

Martellare i chiodi è meglio con molti colpi deboli che viceversa. Scegli la potenza del trapano in base al diametro del foro e al materiale: sì, avrai bisogno di due o tre trapani, ma verranno salvati più nervi. Per evitare che il foro si sposti, premere innanzitutto con forza il trapano contro il punto di perforazione, quindi solo accendere il trapano e aumentare gradualmente la velocità. Indossare i guanti quando si lavora con qualsiasi strumento. Quando si applica la forza al cacciavite, assicurarsi che la sua puntura non scivoli sull'altra mano. Non tagliare nulla con un coltello verso di te, solo lontano da te. Non cortocircuitare gli alimentatori.

E poi utilizzerai tutti i tuoi prodotti fatti in casa senza bende, adesivi e cerotti!