Ho desiderato a lungo farmi una perforatrice. È una perforatrice, non un rack per un trapano elettrico! Esiste una differenza significativa tra questi dispositivi simili: il supporto fornisce solo la verticale e il trapano, dotato di elevata potenza e coppia significativa a basse velocità, consente di praticare fori di diametri sufficientemente grandi in metallo spesso (che un trapano non può fare). Ecco perché, come unità di potenza, ho deciso di utilizzare il trapano mixer Fiolent-MD1-11E. Dal momento che realizzerò un tavolo vibrante nel prossimo futuro e inizierò a produrre lastre per pavimentazione, ho studiato le caratteristiche dei miscelatori edili, perché ho bisogno di un tale strumento elettrico per questo ... Questo il modello attirato la mia attenzione con le sue caratteristiche:

Potenza 1 100 W

Velocità del mandrino (massima) 600 rpm

Inoltre, a giudicare dalle numerose recensioni dei proprietari, questo modello ha un'affidabilità eccezionale.

E quando ho avuto un tale mixer, ho avuto l'idea di "uccidere due uccelli con una fava" - per farne anche una perforatrice! )))).

L'idea di utilizzare un ingranditore fotografico, come una cornice quasi pronta per la futura perforatrice, mi è venuta in mente articolo su questo sito, che l'autore ha pubblicato sotto il soprannome Poruchik. Inoltre, lo stesso ingranditore esatto era anche nella mia giovinezza, ed è stato conservato nella soffitta di mio fratello.

Qui in una forma così deplorevole è tornato da me:

Quindi ecco quello di cui avevo bisogno:

1. Ingranditore fotografico "Tavria".

2. Trapano-miscelatore "Fiolent"

3. Adattatore per perno e mandrino per trapano da 16 mm.

4. Taglio di tubi profilati con una sezione di 50 per 20, 50 per 50, 15 per 15 millimetri.

5. Angolo di taglio 50-50-5.

6. Taglio del prigioniero di costruzione M16.

7. Cerchio 8mm.

8. Un pezzo di compensato laminato spesso 20 mm

9. Tagliare il tubo DN 32.

10. Rottami di lastre di copertura.

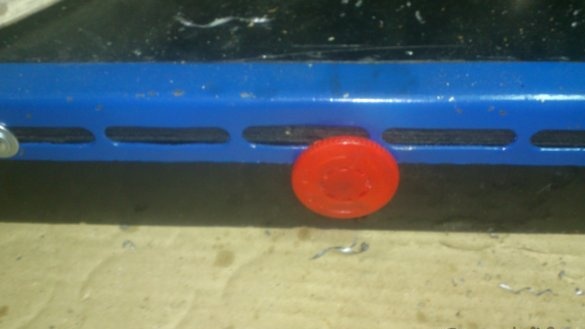

11. Pulsante di emergenza "Fungus" BS542 con fissaggio rotante.

12. Socket layout esterno singolo.

13. proiettore a diodi 10 watt.

14. Cavo in acciaio, diametro 3 mm.

15.Hardware di vari tipi e dimensioni.

16. Tappi di plastica per tubi profilati e idraulici.

Ho iniziato progettando il montaggio del mixer sul carrello mobile. Il miscelatore ha una "sede" con la quale è fissato alla maniglia con quattro viti M8.

Avendo misurato la sua larghezza e la larghezza del carrello ingranditore foto, ho visto che il mixer era più largo di 40 millimetri:

Ho deciso di compensare questa differenza fissando i lati del carrello lungo una sezione di un tubo profilato di sezione 20 per 50 mm. (Era possibile usare da 20 a 40 e da 20 a 30 ... ma avevo solo da 20 a 50 in giro. E la mia regola principale: "Usa prima di tutto ciò che ti circonda in modo che non scompaia!"))))) .

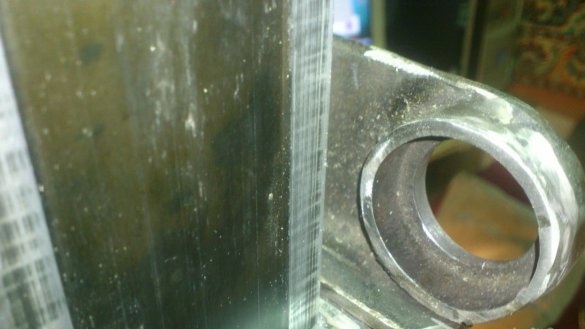

Il carrello stesso è realizzato in alluminio a forma di "scatola". Alla fine c'è un foro con un diametro di 10 mm. sotto la vite che fissa la testa dell'ingranditore. Ho deciso di fissare i cuscinetti sui lati con viti M8 (per le quali sono stati praticati due fori su ciascun lato), e piegare la parte anteriore e fissarla con un bullone M10 aggiuntivo con un dado:

Per evitare che i cuscinetti si stropicciassero con le viti, ho praticato i fori di fissaggio in essi con un trapano conico: quando si è formato un foro con un diametro di 8 mm sulla parete interna, si è scoperto che era di 16 mm all'esterno. Un tappo a vite lo attraverserà e, tenendolo con un cacciavite, serrerò i dadi all'interno del carrello. E poi i fori per l'estetica saranno chiusi con tappi di plastica standard per il tubo DN15 - il diametro coincide appena.)))

Ho deciso di fare un atterraggio per il miscelatore da un angolo d'acciaio di 50-50-5., Poiché l'altezza del piano laterale al lato di spinta del miscelatore è di soli 50 mm.

(In un ritaglio ho reso un po 'più grande del necessario ... Beh, Dio sia con lui!))))

Ho praticato (molto accuratamente) quattro fori per le viti e fissato gli angoli sul miscelatore con le viti di fissaggio "native":

Successivamente, ho saldato gli angoli "atterrando" alle piastre. (Per prima cosa, fissando gli angoli sul mixer e il rivestimento sul carrello, metterlo insieme, tirarlo con le fascette e "ottenerlo." Quindi lo smontò e lo fece bollire bene su entrambi i lati:

E pulito (mentre approssimativamente, in un cerchio pulito)

Il meccanismo di sollevamento / abbassamento dei rulli nel carrello non era adatto ai miei scopi. È troppo debole:

Invece, ho deciso di creare un meccanismo di cavo più potente. Si troverà dietro, dietro il bancone. E in questa fase, ho deciso di creare cuscinetti di atterraggio. Per questo, ho usato il taglio del tubo dell'acqua DU32:

Avendo segnato la dimensione richiesta con nastro isolante, ho tagliato due anelli dal tubo:

E li ho saldati alle parti degli angoli che sporgono da dietro il rack:

Dopo di che ha tagliato tutto inutile e ripulito:

In questa fase, puoi già "provare"))))

Nei centri dell'atterraggio risultante, ho praticato dei fori con un trapano conico, 24 mm di diametro. (Ehhhh ... Se avessi già una macchina utensile! ... E così - con un trapano! .... Riesci a immaginare ?? ... Il mio povero trapano cinese !!!)))))

Ora possono inserire i 202 cuscinetti su cui ruoterà l'albero del meccanismo di sollevamento:

Ora l'albero stesso. Ho deciso di farlo da un'asta filettata M16, per la quale ho tagliato un pezzo della lunghezza di cui avevo bisogno con una smerigliatrice:

Secondo la mia idea, un pezzo di tubo dell'acqua ДУ15 sarà vestito su una forcina, che fungerà da tamburo per avvolgere il cavo:

La funzione dei lati del tamburo verrà eseguita da due rondelle M16 standard:

E dietro di loro saranno vestiti cuscinetti №202. Il loro foro interno è leggermente più piccolo del diametro esterno (lungo le sporgenze del filo) del prigioniero M16. Pertanto, ho deciso di affilare un po 'i pettini del filo: il filo non sopporterà ancora alcun carico critico. Dato che non ho un tornio a portata di mano, sono uscito dalla situazione nel modo seguente: ho bloccato il perno nel mandrino del miscelatore già installato sul letto incompiuto, l'ho acceso e affilato leggermente i pettini con un macinino con una ruota a smeriglio:

Quindi mise su entrambi i lati i cuscinetti. Ora, dopo aver rimosso un coperchio laterale dal carrello, è possibile installare l'albero con cuscinetti nei raccordi dai tubi ø32 e rimettere in posizione il coperchio.

Ma prima di ciò, è necessario fissare il tamburo per tubi sull'asse del perno.Dal momento che non c'era modo di accendere la saldatrice dove lavoravo e non volevo andare al cottage, ho trovato un altro modo: ho forato un tubo su una forcina e una forcina in diversi punti e vi ho martellato dei perni fatti di chiodi:

Ora devi creare un "timone". Ho deciso di farlo con quattro aste, con un diametro di 10 mm., Disponibile in mio possesso e la rondella M22 aumentata, appositamente acquistata.

Nel ruolo del mozzo sarà il rivestimento dello stesso tubo DU15:

Per stringere il timone sull'asse, ho praticato un foro e ho saldato un dado M10. Ci sarà una selezione sull'albero e il mozzo della ruota sarà fissato saldamente con la vite M10.

Non sono riuscito a pulire la scala accumulata della scala, quindi, ho appena rudemente questo posto con un auto-mastice, che è in ritardo da quattro anni, in piedi sul mio scaffale)))))

Con i dispositivi di sollevamento finiremo per ora. Concentriamoci sul rafforzamento del letto stesso.

La barra verticale è vuota, realizzata in alluminio. Sebbene lo spessore delle pareti sia piuttosto grande, ma per i miei scopi è piuttosto fragile (non faccio supporto per un trapano, ma una macchina potente). Sì, e il rack è montato sul tavolo con tre viti M6 avvitate in alluminio. Anche questo non va bene ...

Ho deciso di rafforzare il rack con tre tubi profilati 15 per 15, posizionandoli all'interno di un'asta di alluminio.

Per rafforzare il punto di attacco della barra al tavolo, ho saldato questi tubi su una lamiera di metallo, 8 mm di spessore. (Questo pezzo giaceva nella mia ferraglia):

La cavità interna dell'asta di alluminio ha una larghezza di 16 mm. Per incastrare strettamente il mio "rinforzo" all'interno, ho ritagliato una striscia di metallo 1 mm di spessore da "rottami metallici":

Mise l'asta sulla struttura di rinforzo e martellò nella striscia: per una connessione più stretta "in un monolito", riempì l'intera struttura all'interno con colla epossidica. (Non ho fatto foto a causa di mani sporche))))

Adesso il tavolo. Il tavolo "nativo" dell'ingranditore, fatto di truciolare, 16 mm di spessore (che, per di più, ha più di 30 anni))), non era adatto alla mia macchina.

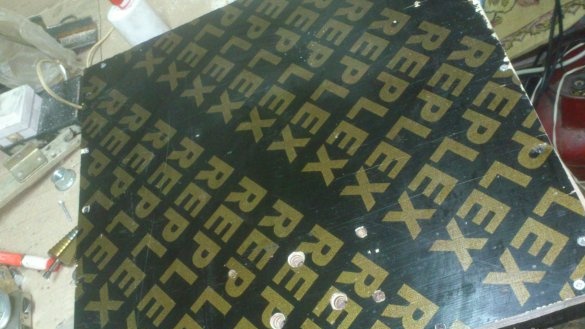

Ho deciso di realizzare un nuovo tavolo da un pezzo di compensato laminato resistente all'umidità, spesso 20 mm.

Tale compensato è molto resistente e lo uso spesso in prodotti fatti in casa. È piuttosto costoso, ma non lo compro apposta. Tutto ciò che serve è guidare fino al cantiere più vicino, dove costruzione case con una cornice monolitica e chiedere rifilatura o cassaforma rimossa.)))). A volte, ottengo sempre il tronco completo))).

Ho creato un nuovo tavolo più di quello vecchio. Dopo aver ritagliato la dimensione richiesta, ho praticato i fori di montaggio per il montaggio su rack:

Ho avvitato assi di truciolato attorno al perimetro del tavolo, sollevando il tavolo di 5 centimetri su queste "gambe":

Ho praticato quattro fori negli angoli della piastra di base inferiore. Ho fissato il rack con i bulloni M10:

Inoltre, deve essere fissato con viti M6 "native". Dato che sono avvitati in alluminio (ma le viti devono ancora essere cambiate), ho deciso di usare viti di una lunghezza molto maggiore, avvitandole con dadi che erano già stati serrati "con tutta la droga"))))) Fortunatamente, ho cinque "sotto il tavolo" centimetri di spazio da supportare. Lasciali sporgere!)))):

Sul retro, di fronte all'asta, ho praticato un foro per il bullone di fissaggio del cavo (sarà anche una tensione):

Per fissare e stringere il cavo, ho usato un bullone normale con un dado M8. Sotto la testa del bullone, per fissare il cavo al suo interno, ho messo un angolo, che ho tagliato dal rivestimento del tubo del profilo:

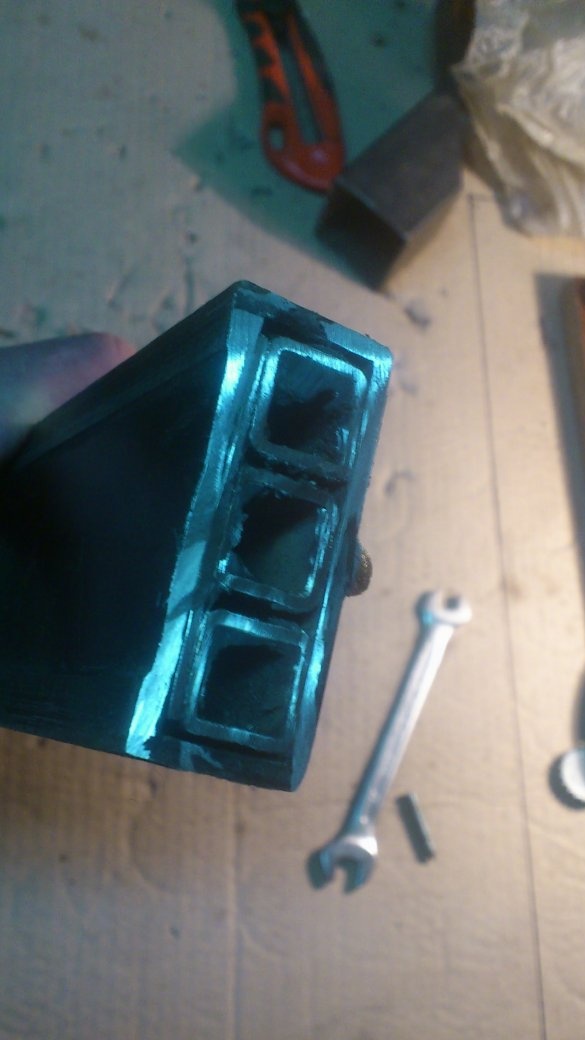

Anche il cavo superiore deve essere riparato. Per fare questo, ho fatto una staffa da quella che è caduta sotto il mio braccio, tagliando il tubo del profilo da 50 a 50. Immediatamente è stato anche con un "bordo inclinato")))

L'ho fissato nella parte superiore del rack con due bulloni M6, praticando i fori necessari per loro nel rack:

Il cavo stesso è stato trovato in una scatola con i resti di materiali dopo la fabbricazione di archi e balestre:

Prendiamo di nuovo un tavolo.

Davanti al tavolo, fai un buco per il "fungo di emergenza".

Ero disteso sparso intorno a tali elementi metallici.

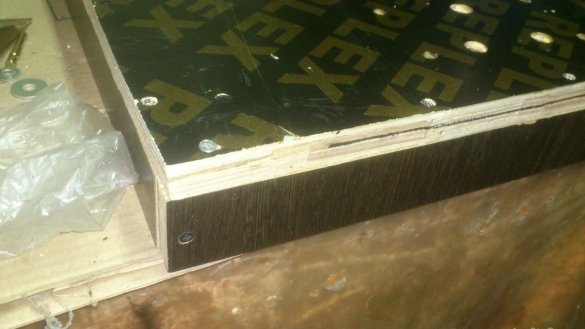

Apparentemente, in passato erano i dettagli di un rack o rack hardware. Ho deciso di incorniciare i bordi del tavolo con loro. Dopotutto, le estremità del compensato saranno battute con spazi di metallo, se ciò non viene fatto.

Ho provato agli angoli al loro posto, delineato con una matita e, con l'aiuto del mio strumento fatto in casa tagliato lungo queste linee e rimosso diversi strati dal compensato: il bordo metallico deve essere a filo, altrimenti i pezzi lunghi si appoggeranno contro di esso e la perpendicolare alla perforazione verrà violata.

Fissò il bordo con le viti con una rondella pres, posizionando le rondelle M6.

E un'altra cosa che mi sono imbattuto: il cavo! Il fatto è che non voglio accendere e spegnere la macchina con il pulsante "nativo" del mixer. Questo non è conveniente e, soprattutto, non sicuro! La potenza della macchina è piuttosto elevata, anche eccessiva! Nella fase di test, ho perforato un canale di metallo con un trapano da 16 mm e alla fine ho preso il pezzo dalle mie mani, anche se ero pronto a mordere quando è uscito il trapano. Ho quindi estratto la spina dalla presa, ma ricordo la sensazione quando vedi un pesante pezzo di ferro che ruota su un trapano e aspetti che voli via a grande velocità se si rompe improvvisamente.))))) E in quel momento ti pieghi verso la presa, sostituendo il tuo dirigiti su una possibile traiettoria di volo del canale!)))))

E quindi, qualsiasi macchina nella parte anteriore dovrebbe avere un "fungo rosso" - un pulsante di arresto di emergenza, che, anche se si avvita un manicotto sul trapano, è possibile premerlo con lo stomaco)))) ...

Allo stesso tempo, non voglio "legare saldamente" il mixer alla macchina! Non lavorerò con lui costantemente e professionalmente! Ne avrò bisogno sia come mixer che come macchina - ne consegue che dovrebbe essere facilmente disconnesso ...

Per risolvere questo problema, ho fissato una presa di layout esterno sotto il tavolo (la parete posteriore è prudentemente "incassata". Ora, dopo aver installato il mixer sul letto, puoi semplicemente collegarlo a questa presa, fissare il pulsante nativo e accenderlo e spegnerlo con il pulsante fungo di fronte. (Il letto per questo avrà il suo cavo, che sarà incluso nella rete.)

Ma qui, il cavo del mixer! È troppo lungo e potrebbe cadere sotto i cavi quando si sposta il carrello. Per evitarlo, ho realizzato una guida per cavi dal tubo profilato da 15 a 15. L'ho piegato sulla mia curvatubi fatta in casa e ho fatto un taglio lungo il piano superiore, che alla fine va al piano laterale.

Lo inserisco nell'estremità del rivestimento e vi poso il cavo. Ora, quando si abbassa il carrello, si trova lontano dai cavi:

Quasi fatto. Smontiamo, dipingiamo ...

Dopo aver dipinto - "pettine", come chiamo questo processo)))) intasare i tappi di plastica ovunque ci siano estremità aperte. Intorno chiudo i "fori di riempimento" dei bulloni per il fissaggio dei cuscinetti.

Usando gli stessi tappi per il tubo DU15, decido di realizzare le "manopole" alle estremità dei timoni. Non lo uso tradizionalmente - sono destinati all'intasamento all'interno, li ho messi sopra (per densità ho dovuto avvolgere un po 'di nastro isolante ... (È un peccato che non sia stato trovato un blu epico !!! Ho applicato il verde)))):

Di sopra metto pezzi di tubo termorestringente e abbraccio un asciugacapelli:

La macchina necessita di illuminazione. Per fare ciò, ho acquistato un piccolo proiettore a diodi da dieci watt:

Poiché il mixer viene spostato in avanti, tra esso e il carrello c'è spazio sufficiente per accogliere il riflettore. Non ho nemmeno dovuto rifare nulla. Ho appena messo la staffa di montaggio del faretto sotto la vite centrale per fissare le piastre al carrello, fornendo una rondella larga (allargata):

Questa collocazione del faretto si è rivelata molto conveniente: è l'area di lavoro ad essere illuminata. Allo stesso tempo, non vi è alcuna probabilità che possa "entrare nei tuoi occhi". Ho posato il suo cavo all'interno della piastra di copertura e l'ho riportato nella stessa guida, in cui si adatta anche il cavo del mixer. Sollevò il carrello a tutta altezza e passò il cavo nel foro praticato dietro il tavolo, e lì lo collegò con il cavo di alimentazione della macchina (lungo PVA)) attraverso l'interruttore, che posizionò sull'estremità anteriore del tavolo a destra ...

Con questo è successo un po 'di imbarazzo))). Ho praticato un foro per l'interruttore, che era in stock:

E qui, sotto il mio piede qualcosa si sta sgretolando)))).Guardo - il mio piccolo pulsante))). È caduta dal tavolo, ci ho messo sopra ...

Hmmm ... Non c'è un secondo ... Ho messo "temporaneamente" quello che sono riuscito a trovare ... Ma è un po 'meno ... Ho dovuto riavvolgere il nastro isolante))):

Quindi, come ... Comprerò e cambierò! ... (Oh ... anche i più deboli ci credono!))) Nulla è più permanente del temporaneo ... Soprattutto se funziona correttamente ..))) )

Come già detto, il mixer lo inserisco nella presa, situata dietro la sporgenza del tavolo. (Ho dovuto tagliarlo un po '... Non mi andava bene.

E il cavo in eccesso con il carrello sollevato al massimo viene avvolto sul retro (sotto il tavolo) da un lato del bullone di montaggio del rack sporgente, che ho fornito con un dado e una rondella allargata, e dall'altro, su una coppia di viti appositamente avvitate con una rondella:

L'accensione / spegnimento della macchina avviene tramite il pulsante "fungino" al centro della parte anteriore del tavolo:

Il pulsante è rotativo. Cioè, per accendere la macchina, è necessario ruotare il "fungo" in senso orario. (Che esclude il clic accidentale). Ma per disattivare, basta fare clic su di esso.

Ho anche deciso di utilizzare lo spazio tra il mixer e il boom. Gli angoli dei cuscinetti formano una specie di scatola ... Solo senza fondo))))

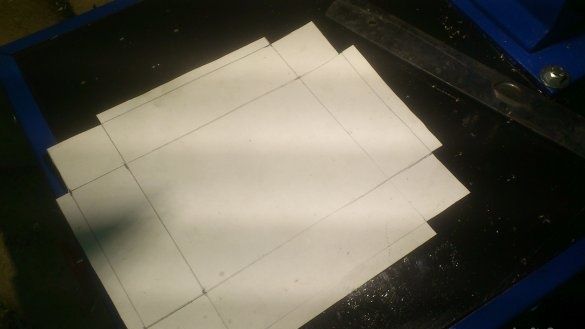

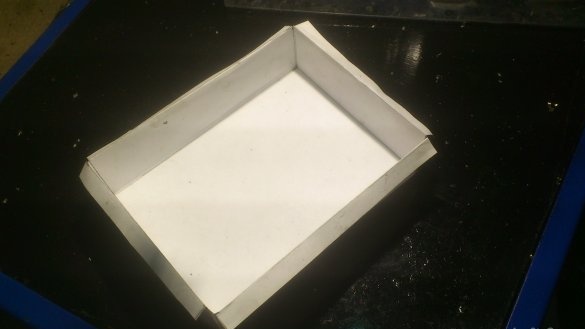

È lì che ho deciso di fare una scatola. Prima ho realizzato un prototipo di carta:

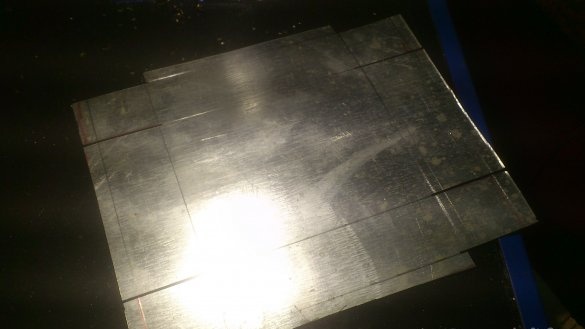

Quindi, secondo questo modello, ha realizzato una scatola da un pezzo di lamiera per coperture:

Nella parte inferiore della scatola sono stati bloccati i magneti disponibili:

Ora la chiave della cartuccia non strimpella dalle vibrazioni)))):

Oiler è anche un attributo necessario di una perforatrice. Solo ora ... ce l'ho in plastica:

Ma ho trovato una via d'uscita - sgrassando a fondo, ho incollato una grande rondella con colla calda sul fondo dell'oliatore.

Ora può stare stretta nella scatola della macchina, attaccandosi al fondo.

Ecco una macchina che ho. Per "mettere in evidenza la perpendicolare", ho installato una barra diritta nella cartuccia e, applicando un quadrato su di essa, ho messo le rondelle sotto i bulloni del rack sul tavolo. Ce ne sono quattro in ogni angolo. Ciò mi ha permesso di ottenere con precisione un angolo retto tra il trapano e il tavolo su tutti i piani.

Con carichi così potenti, è stato rivelato un grave contraccolpo. Li ho affrontati posizionando gli angoli di alluminio nella parte posteriore della carrozza:

E nella parte anteriore ci sono bande fluoroplastiche. (Non ho fatto una foto. E ora non sono più visibili))). Allo stesso tempo, lo ha reso così stretto che ha dovuto indossare il carrello sulla barra con l'aiuto di una pressa e grasso al silicone. Dopo aver inserito e assemblato il meccanismo dell'elevatore, l'ho sviluppato guidando su e giù.

I test hanno dimostrato che la potenza della macchina è eccessiva. Perfora facilmente il metallo spesso con un trapano da 16 mm (!!!), anche se si disattiva la velocità della metà con un regolatore PWM. Con un morsetto forte, la velocità non cambia.

Allo stesso tempo, un chip così lungo esce da sotto il trapano:

Penso che sarà necessario pensare a un tavolo di coordinate fatto in casa con una morsa per lui - come ho già detto, durante le prove il canale è stato tolto dalle mie mani. E poi, se la tabella delle coordinate è abbastanza forte, sarà possibile usarla come una fresatura. In effetti, i cuscinetti del mandrino del miscelatore sono progettati per carichi radiali molto significativi.